1.本实用新型涉及一种给料设备,特别是涉及一种双星轮给料机。

背景技术:

2.制药行业粉剂分装时,终产品需要按照规格重量进行分装。对于小剂量粉剂,一般采用垂直螺杆给料、体积法进行计量,定期进行重量抽检;对于流动性较好的粉剂物料,垂直螺杆工作时能够将粉剂物料顺利排出,垂直螺杆停止工作时,又能够锁住粉剂物料不往下流,给料误差小,体积法计量较准确。然而,对于流动性特别好的粉剂物料,采用垂直螺杆给料时,物料在螺杆上容易产生自流(即垂直螺杆在停止状态下,物料受重力的作用顺着螺杆往下流)造成给料误差较大,体积法计量误差大,无法满足分装要求。对于流动性差、带静电的粉剂或超细粉剂,采用垂直螺杆给料时,由于粉剂具有较强的吸附性,造成给料误差较大,体积法计量误差大,无法满足分装要求。

技术实现要素:

3.针对上述问题,本实用新型的目的是提供一种双星轮给料机,能够用于不同类型、粗细程度以及流动性粉剂给料,满足粉剂分装要求。

4.为实现上述目的,本实用新型采用以下技术方案,一种双星轮给料机,包括料杯、第一星轮、第二星轮、下料管、搅拌件、刮料针、物料隔板和驱动机构;所述料杯的顶部形成有进料口,底部中心形成有出料口;所述物料隔板位于所述出料口的上方并固定在所述料杯的内壁上;所述第一星轮和第二星轮关于所述出料口对称地布置在所述料杯的内底部;所述驱动机构与第一星轮、第二星轮以及下料管连接,并被配置为驱动所述第一星轮和第二星轮同步反向地转动过所述物料隔板和出料口之间的间隙,同时驱动所述下料管转动;所述下料管的上端与所述出料口连通,所述下料管的下端位于所述料杯的下方;两所述搅拌件分别设置在所述第一星轮和第二星轮的上方,并随对应侧的第一星轮和第二星轮同步转动;所述刮料针轴向布置在所述下料管内,所述刮料针的上端连接在所述出料口上,所述刮料针和下料管之间具有间隙。

5.在一些实施例中,所述驱动机构包括变速箱和驱动电机,所述变速箱设置在所述料杯的底部,在所述变速箱内具有传动配合的动力输出齿轮、第一动力输出轴和第二动力输出轴,且所述第一动力输出轴的输出端伸入所述料杯并与所述第一星轮2连接,所述第二动力输出轴的输出端伸入所述料杯并与所述第二星轮连接;所述下料管与所述动力输出齿轮上的过孔同轴连接,所述下料管的下端伸出所述变速箱的底部;两所述搅拌件分别连接在位于第一星轮和第二星轮上方的第一动力输出轴和第二动力输出轴的输出端上;所述驱动电机安装在所述料杯一侧并与所述变速箱连接。

6.在一些实施例中,所述刮料针的上端通过齿轮与齿轮箱连接,所述齿轮箱与所述动力输出齿轮传动配合,并驱动所述刮料针和下料管互为反向转动。

7.在一些实施例中,所述料杯包括料杯底座、料杯体和料杯盖,所述料杯体插置在所

述料杯底座内,且所述料杯体和料杯底座之间为活动卡扣连接,所述料杯盖活动盖合在所述料杯体的顶部;所述出料口设置在所述料杯底座的底部中心,所述料杯底座上且位于所述出料口的两侧开设供所述第二动力输出轴和第三动力输出轴的输出端穿过的两通孔;所述进料口开设在料杯盖上。

8.在一些实施例中,所述料杯体包括相交的第一圆筒体和第二圆筒体,所述第一圆筒体和第二圆筒体的相交部分为圆弧过渡,所述第一圆筒体与所述第一星轮的中心轴线重合,所述第二圆筒体与所述第二星轮的中心轴线重合。

9.在一些实施例中,所述搅拌件包括横杆部以及至少一自所述横杆部的端部竖直向上延伸形成的竖杆部;所述横杆部固定在所述第一动力输出轴或第二动力输出轴的输出端上,所述竖杆部与所述第一圆筒体或第二圆筒体的内壁之间具有间隙。

10.在一些实施例中,所述料杯底座的顶部形成有凹槽,所述凹槽的截面形状与料杯体的截面形状相一致,所述凹槽的内底部四周形成有台阶,所述料杯体插置于所述凹槽内,所述料杯体的底面与台阶面紧贴,所述料杯体的外侧壁与凹槽的内侧壁之间为卡扣配合;所述料杯盖的截面形状与所述料杯体的截面形状相一致。

11.在一些实施例中,所述驱动电机的外部设置罩壳,所述罩壳的侧壁上设置磁性件和挂钩。

12.在一些实施例中,在所述罩壳的侧壁上设置弹性导电针,所述弹性导电针的一端与所述驱动电机电连接,所述弹性导电针的另一端位于罩壳的外部,作为接电端。

13.在一些实施例中,所述磁性件采用导磁材料制成。

14.本实用新型由于采取以上技术方案,其具有以下优点:1、本实用新型提供的双星轮给料机,包括料杯、第一星轮、第二星轮、刮料针、下料管、搅拌件、物料隔板和驱动机构,物料隔板设置在料杯的出料口上方,第一星轮和第二星轮的至少一部分在物料隔板和出料口之间的空间相向地转动,驱动机构驱动第一星轮和第二星轮在料杯内底部相向转动,在搅拌件作用下,粉剂均匀分布在第一星轮和第二星轮上,并在第一星轮和第二星轮的带动下逐渐从出料口落入下料管后排出,实现给料机的均匀给料,搅拌件在转动过程中不断刮落粘在料杯杯壁上的粉剂,刮料针不断刮料粘在下料管内壁上的粉剂,使得本实用新型的双星轮给料机能够用于不同类型、粗细程度以及流动性粉剂的给料,大大减小粉剂、尤其是流动性差、带静电的超细粉剂粘壁造成的分装计量误差,满足粉剂分装要求。

15.2、本实用新型提供的双星轮给料机,刮料针的上端通过齿轮与齿轮箱连接,齿轮箱与变速箱的动力输出齿轮传动配合,并驱动刮料针和下料管互为反向转动,使得刮料针和下料管互为彼此刮料粘壁的粉剂,进一步地提高给料精度,避免双星轮给料机出现卡死、管堵塞等问题,保证双星轮给料机的稳定运行。

附图说明

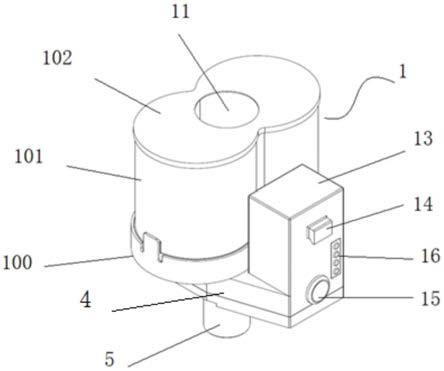

16.图1是本实用新型的整体结构示意图;

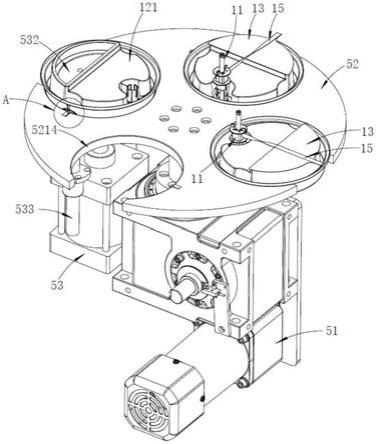

17.图2是本实用新型的正视结构示意图;

18.图3是本实用新型的俯视结构示意图;

19.图4是本实用新型的左视结构示意图;

20.图5是本实用新型料杯的内部结构示意图;

21.图6是图4的a

‑

a向剖面图。

具体实施方式

22.以下将结合附图对本实用新型的较佳实施例进行详细说明,以便更清楚理解本实用新型的目的、特点和优点。应理解的是,附图所示的实施例并不是对本实用新型范围的限制,而只是为了说明本实用新型技术方案的实质精神。

23.如图1~6所示,本实用新型提供的一种双星轮给料机,包括料杯1、第一星轮2、第二星轮3、下料管5、搅拌件6、刮料针7、物料隔板8和驱动机构;料杯1的顶部形成有进料口11,底部中心形成有出料口12;物料隔板8位于出料口12的上方并固定在料杯1的内壁上;第一星轮2和第二星轮3关于出料口12对称地布置在料杯1的内底部,驱动机构与第一星轮、第二星轮3以及下料管5连接,并被配置为驱动第一星轮2和第二星轮3同步反向地转动过物料隔板8和出料口12之间的间隙,同时驱动下料管5转动;下料管5的上端与出料口12连通,下料管5的下端位于料杯1的下方;两搅拌件6分别设置在第一星轮2和第二星轮3的上方,并随对应侧的第一星轮2和第二星轮3同步转动;刮料针7轴向布置在下料管5内,刮料针7的上端连接在出料口12上,刮料针7和下料管5之间具有间隙。

24.在上述实施例中,优选地,驱动机构包括变速箱4和驱动电机9,变速箱4设置在料杯1的底部,在变速箱4内具有传动配合的动力输出齿轮41、第一动力输出轴42和第二动力输出轴43,且第一动力输出轴42的输出端伸入料杯1并与第一星轮2连接,第二动力输出轴43的输出端伸入料杯1并与第二星轮3连接;下料管5与动力输出齿轮41上的过孔同轴连接,下料管5的下端伸出变速箱4的底部;两搅拌件6分别连接在位于第一星轮2和第二星轮3上方的第一动力输出轴42和第二动力输出轴43的输出端上;驱动电机9安装在料杯1一侧并与变速箱4连接。

25.在上述实施例中,优选地,刮料针7的上端通过齿轮与齿轮箱(图中未示出)连接,齿轮箱与动力输出齿轮传动配合,并驱动刮料针7和下料管5互为反向转动,这样,刮料针7不断刮落粘在下料管5内壁上的粉剂,与此同时,下料管5也在不断刮落粘在刮料针7的针面上的粉剂,进一步提高给料精度,避免双星轮给料机出现卡死、管堵塞等问题,保证双星轮给料机的稳定运行。

26.在上述实施例中,优选地,如图2所示,料杯1包括料杯底座100、料杯体101和料杯盖102,料杯体101插置在料杯底座10o内,且料杯体101和料杯底座100之间为活动卡扣连接,料杯盖102活动盖合在料杯体101的顶部;出料口12设置在料杯底座100的底部中心,料杯底座100上且位于出料口12的两侧开设供第二动力输出轴42和第三动力输出轴43的输出端穿过的两通孔;进料口11开设在料杯盖102上,从而方便料杯1与变速箱4的拆装、清理以及维修等。

27.在上述实施例中,优选地,如图6所示,料杯底座100的顶部形成有凹槽1001,凹槽1001的截面形状与料杯体101的截面形状相一致,凹槽1001的内底部四周形成有台阶,料杯体101插置于凹槽1001内,料杯体101的底面与台阶面紧贴,料杯体101的外侧壁与凹槽1001的内侧壁之间为卡扣配合;料杯盖102的截面形状与料杯体101的截面形状相一致,从而方便料杯1的安装。

28.在上述实施例中,优选地,如图3、图6所示,料杯体101包括相交的第一圆筒体1011

和第二圆筒体1012,第一圆筒体1011和第二圆筒体1012的相交部分为圆弧过渡,第一圆筒体1011与第一星轮2的中心轴线重合,第二圆筒体1012与第二星轮3的中心轴线重合;搅拌件6包括固定在第一动力输出轴42或第二动力输出轴43的输出端的横杆部61,以及至少一自横杆部61的端部竖直向上延伸形成的竖杆部62,竖杆部62与第一圆筒体1011或第二圆筒体1012的内壁之间具有间隙,两搅拌件6互不干扰地分别固定在第一动力输出轴42和第二动力输出轴43的输出端上。工作时,搅拌件6的横杆部61不断搅拌进入料杯1内的粉剂,使得粉剂物料平铺于第一星轮2和第二星轮3上,保证均匀给料,当料杯体101的内壁上粘有粉剂时,位于第一圆筒体1011和第二圆筒体1012内的搅拌件6的竖杆部62不断转动刮落粘在第一圆筒体1011和第二圆筒体1012内壁上的粉剂,大大减小粉剂粘壁造成的给料误差。

29.在上述实施例中,优选地,如图1所示,驱动电机9的外部设置罩壳13,罩壳13的侧壁上设置有挂钩14和磁性件15,以方便整个双星轮给料机与其他装置的连接,在罩壳13的侧壁上设置弹性导电针16,弹性导电针16的一端与驱动电机9电连接,弹性导电针16的另一端位于罩壳的外部,作为接电端,以方便双星轮给料机与电源接通。

30.在上述实施例中,优选地,磁性件15采用导磁材料制成,具体地,磁性件15可为磁石。

31.本实用新型提供的双星轮给料机构在工作时,驱动电机9提供动力,驱动动力输出齿轮41转动,并驱动第一动力输出轴42和第二动力输出轴43相向转动,动力输出齿轮41则带动下料管5转动,第一动力输出轴42和第二动力输出轴43则分别带动第一星轮2和第二星轮3不断相向转动,两搅拌件6则分别随着第一星轮2和第二星轮3同步转动;粉剂从进料口11不断进入料杯1内,由于物料隔板8的作用,粉剂不会直接从出料口12落入下料管5内,而是在相向转动的第一星轮2和第二星轮3作用下逐渐从出料口12落入下料管5后排出,实现均匀给料;而且,由于两搅拌件6的作用,粉剂不断向第一星轮2和第二星轮3的上方运动,进而保证第一星轮2和第二星轮3上粉剂的填充量,此外,两搅拌件6在转动过程中能够不断刮落粘在料杯1杯壁上的粉剂,刮料针7在下料管5不断转动过程中刮落粘在管壁上的粉剂;由此,使得本实用新型的双星轮给料机能够用于不同类型、粗细程度以及流动性粉剂的给料,大大减小粉剂、尤其是流动性差、带静电的超细粉剂粘壁造成的分装计量误差,满足粉剂分装要求,而且,利用搅拌件6和刮料针7及时处理粘壁粉剂,避免双星轮给料机出现卡死、管堵塞等问题,保证双星轮给料机的稳定运行。

32.本实用新型仅以上述实施例进行说明,各部件的结构、设置位置及其连接都是可以有所变化的。在本实用新型技术方案的基础上,凡根据本实用新型原理对个别部件进行的改进或等同变换,均不应排除在本实用新型的保护范围之外。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。