1.本发明涉及不锈钢材料领域,尤其涉及一种高硬度不锈钢及其制备方法和应用。

背景技术:

2.马氏体沉淀硬化型不锈钢是在镍铬钢的基础上加入铜、钼、钛、铝等元素使之沉淀析出碳化物和金属间化合物,从而进一步强化的马氏体不锈钢,广泛应用于医疗器械、腐蚀性塑料制品以及橡胶制品等的模具。

3.目前普遍使用的马氏体沉淀硬化不锈钢模具是0cr17ni4cu4nb,其常见的化学成分按质量百分比如下:碳(c)≤0.07%,锰(mn)≤1.00%,硅(si)≤1.00%,磷(p)≤0.023%,硫(s)≤0.03%,铬(cr)15.50%

‑

17.50%,镍(ni)3.00%

‑

5.00%,铜(cu)3.00%

‑

5.00%,铌(nb)0.15%

‑

0.45%,其余为铁及其他不可避免的杂质。0cr17ni4cu4nb热处理后的硬度为32

‑

34hrc,具有良好的切削加工性能,模具的硬度可达到40hrc。

4.但是,随着模具行业的发展,模具工作的环境要求不锈钢模具材料具有更高的硬度,0cr17ni4cu4nb的硬度已经不能满足不锈钢模具材料的需求,因此,研发一种高硬度的模具用马氏体沉淀硬化不锈钢材料是目前亟待解决的技术问题。

技术实现要素:

5.针对现有的模具用马氏体沉淀硬化不锈钢材料存在硬度低的缺陷,本发明提供一种高硬度不锈钢及其制备方法和应用。

6.为达到上述发明目的,本发明实施例采用了如下的技术方案:

7.一种高硬度不锈钢,以质量百分比计,由以下组分构成:c≤0.05%,mn≤0.50%,si≤0.50%,p≤0.03%,s 0.02%

‑

0.03%,cr 11.50%

‑

13.5%,ni 9.00%

‑

11.00%,mo 1.5%

‑

2.5%,al 1.50%

‑

2.80%,n≤0.01%,o≤0.01%,余量为铁及不可避免的杂质。

8.本发明提供的高硬度不锈钢,通过严格控制各元素的含量,尤其是al元素及ni元素的含量,可得到均匀分布的含al的强化析出相ni3al,防止al元素和ni元素搭配不当,al元素过多导致析出相ni3al形成聚集,不锈钢硬度偏低;或者是al元素过少导致析出相ni3al少,不锈钢硬度偏低。该高硬度不锈钢通过严格控制各元素的含量,各元素之间相互配合,可有效改善不锈钢中化学成分的偏析、碳化物偏析及均匀组织性,进而显著提高不锈钢的力学性能,尤其是硬度。与现有的马氏体沉淀硬化型不锈钢相比,本发明提供的不锈钢的硬度提高了45%以上,能够满足现有的模具工作的环境中对不锈钢模具材料的高硬度的性能需求,同时提高模具的耐磨性和使用寿命。

9.本发明提供了上述的高硬度不锈钢的制备方法,包括如下步骤:

10.原料经真空感应熔炼、浇注、真空自耗、锻造、固溶处理及时效处理,即得所述高硬度不锈钢。

11.现有的用于模具的马氏体沉淀硬化不锈钢都是通过粉末冶金或者是电炉与电渣相结合的工艺制得,但是粉末冶金的方式成本较高,市场竞争力较差。电炉与电渣相结合的

1.5%

‑

2.5%,al 1.50%

‑

2.80%,余量为铁。

33.其中,各元素通过以下合金或纯金属加入炉中:金属mn,金属cr,金属ni,金属钼,金属al和fes,si、c、p、n和o等均为fes原料和纯金属原料引入的杂质。

34.实施例1

35.本实施例提供一种高硬度不锈钢,其制备方法如下:

36.(1)真空感应熔炼:按照高硬度不锈钢中化学成分要求进行配料(计算每种原材料的加入量);将各原料在1500

‑

1510℃熔化,然后在1550

‑

1560℃、1

‑

5pa下精炼60min;然后进行取样分析全元素,按照高硬度不锈钢中成分的要求,根据分析结果进行补加原料,调整成分,使每个元素的含量达到高硬度不锈钢中成分的要求的范围内。经过真空感应炉熔炼后形成塑胶用模具钢钢水;

37.(2)浇注:将步骤(1)中制得到的塑胶用模具钢钢水在1540

‑

1550℃下以300kg/min的浇注速度浇注成塑胶用模具钢电极坯(直径为250mm),浇注过程中全程氩气保护,充氩:6000pa;

38.(3)真空自耗:将电极坯的表面进行车光后进行真空自耗,真空自耗过程中起始阶段,冶炼电流控制在2

‑

7ka,冶炼电压控制在22

‑

24v,熔滴速率1

‑

8滴/s;熔炼阶段熔速控制在2.8kg/min,电流控制在5ka,电压控制在24v,熔滴速率控制在8滴/s;热封顶阶段冶炼电流控制在1

‑

7ka,电压控制在20

‑

24v,熔滴速率控制在2

‑

8滴/s,得到塑胶用模具钢自耗锭(直径为305mm);

39.(4)锻造:将步骤(3)制得的自耗锭先在1250℃下保温40h进行扩散退火均质化处理,开锻温度:1050

‑

1080℃,终锻温度:850

‑

890℃,经两墩两拔、五火成材进行锻造,锻后在750℃保温22h进行去应力退火,得到初级的塑胶用模具钢;

40.(5)固溶处理:将步骤(4)制备的塑胶用模具钢材料以100℃/h的升温速率升至830℃,保温时间3h,然后水冷到室温;

41.(6)时效处理:将步骤(5)制备的塑胶用模具钢材料以80℃/h的升温速率升至400℃,保温时间4h,然后空冷到室温,即得。

42.实施例2

43.本实施例提供一种高硬度不锈钢,其制备方法如下:

44.(1)真空感应熔炼:按照高硬度不锈钢中化学成分要求进行配料(计算每种原材料的加入量);将各原料在1520

‑

1530℃熔化,然后在1560

‑

1570℃、1

‑

5pa下精炼120min;然后进行取样分析全元素,按照高硬度不锈钢中成分的要求,根据分析结果进行补加原料,调整成分,使每个元素的含量达到高硬度不锈钢中成分的要求的范围内。经过真空感应炉熔炼后形成塑胶用模具钢钢水;

45.(2)浇注:将步骤(1)中制得到的塑胶用模具钢钢水在1550

‑

1560℃下以200kg/min的浇注速度浇注成塑胶用模具钢电极坯(直径为250mm),浇注过程中全程氩气保护,充氩:4000pa;

46.(3)真空自耗:将电极坯的表面进行车光后进行真空自耗,真空自耗过程中起始阶段,冶炼电流控制在2

‑

7ka,冶炼电压控制在22

‑

24v,熔滴速率1

‑

8滴/s;熔炼阶段熔速控制在3.0kg/min,电流控制在7ka,电压控制在24v,熔滴速率控制在7滴/s;热封顶阶段冶炼电流控制在1

‑

7ka,电压控制在20

‑

24v,熔滴速率控制在2

‑

8滴/s,得到塑胶用模具钢自耗锭

(直径为305mm);

47.(4)锻造:将步骤(3)制得的自耗锭先在1250℃下保温30h进行扩散退火均质化处理,开锻温度:1080

‑

1100℃,终锻温度:920

‑

950℃,经两墩两拔、五火成材进行锻造,锻后在680℃保温25h进行去应力退火,得到初级的塑胶用模具钢;

48.(5)固溶处理:将步骤(4)制备的塑胶用模具钢材料以80℃/h的升温速率升至850℃,保温时间2h,然后水冷到室温;

49.(6)时效处理:将步骤(5)制备的塑胶用模具钢材料以100℃/h的升温速率升至550℃,保温时间1h,然后空冷到室温,即得。

50.实施例3

51.本实施例提供一种高硬度不锈钢,其制备方法如下:

52.(1)真空感应熔炼:按照高硬度不锈钢中化学成分要求进行配料(计算每种原材料的加入量);将各原料在1540

‑

1550℃熔化,然后在1580

‑

1590℃、1

‑

5pa下精炼90min;然后进行取样分析全元素,按照高硬度不锈钢中成分的要求,根据分析结果进行补加原料,调整成分,使每个元素的含量达到高硬度不锈钢中成分的要求的范围内。经过真空感应炉熔炼后形成塑胶用模具钢钢水;

53.(2)浇注:将步骤(1)中制得到的塑胶用模具钢钢水在1530

‑

1540℃下以260kg/min的浇注速度浇注成塑胶用模具钢电极坯(直径为250mm),浇注过程中全程氩气保护,充氩:2000pa;

54.(3)真空自耗:将电极坯的表面进行车光后进行真空自耗,真空自耗过程中起始阶段,冶炼电流控制在2

‑

7ka,冶炼电压控制在22

‑

24v,熔滴速率1

‑

8滴/s;熔炼阶段熔速控制在2.5kg/min,电流控制在6ka,电压控制在23v,熔滴速率控制在8滴/s;热封顶阶段冶炼电流控制在1

‑

7ka,电压控制在20

‑

24v,熔滴速率控制在2

‑

8滴/s,得到塑胶用模具钢自耗锭(直径为305mm);

55.(4)锻造:将步骤(3)制得的自耗锭先在1250℃下保温20h进行扩散退火均质化处理,开锻温度:1060

‑

1080℃,终锻温度:880

‑

910℃,经两墩两拔、五火成材进行锻造,锻后在800℃保温15h进行去应力退火,得到初级的塑胶用模具钢;

56.(5)固溶处理:将步骤(4)制备的塑胶用模具钢材料以90℃/h的升温速率升至880℃,保温时间4h,然后水冷到室温;

57.(6)时效处理:将步骤(5)制备的塑胶用模具钢材料以85℃/h的升温速率升至420℃,保温时间6h,然后空冷到室温,即得。

58.实施例4

59.本实施例提供一种高硬度不锈钢,其制备方法与实施例1相似,区别仅在于浇注的速率不同,本实施例中浇注的速率为320kg/min。

60.实施例5

61.本实施例提供一种高硬度不锈钢,其制备方法与实施例1相似,区别仅在于精炼期的温度不同,本实施例中精炼期的温度为1520

‑

1540℃。

62.实施例6

63.本实施例提供一种高硬度不锈钢,其制备方法与实施例1相似,区别仅在于真空自耗步骤中熔炼阶段的参数不同,本实施例中熔炼阶段的熔速为2.5

‑

3.0kg/min,电流控制在

5

‑

7ka,电压控制在23

‑

24v,熔滴速率为7

‑

8滴/s。

64.对比例1

65.本对比例提供一种高硬度不锈钢,其制备方法与实施例1相似,区别仅在于配料时元素al限定的含量范围不同,本对比例中al限定的含量范围为1.35%

‑

1.45%。

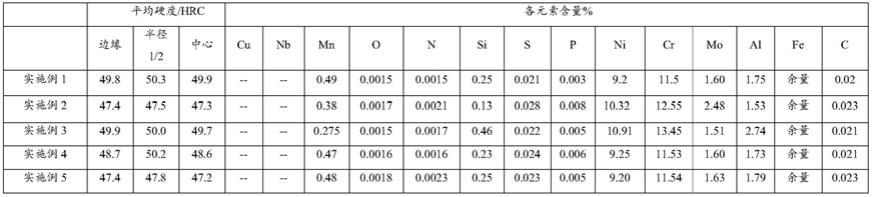

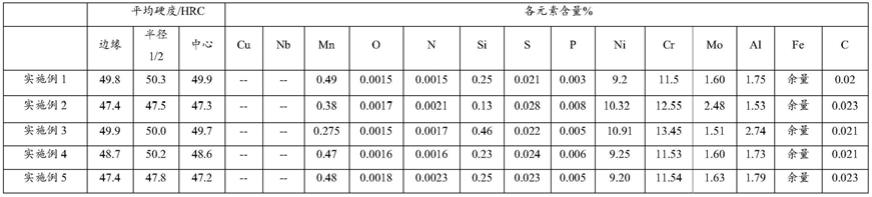

66.实验例

67.将各实施例及对比例制得的高硬度不锈钢分别进行全元素分析(光谱仪和碳硫分析仪)及硬度测试,具体结果如下表所示,硬度测试的具体方法如下:

68.取各实施例及对比例制得的高硬度不锈钢的横向界面中心、横向界面的1/2半径处和横向界面的边缘共三处的试样,然后分别根据gb/t 230.1

‑

2018进行硬度检测,每处试样检测三次求取平均值。

69.表1检测结果

[0070][0071][0072]

注:各实施例的高硬度不锈钢中的cu、nb没有进行检测。

[0073]

由上表中的数据可知,本发明提供的模具用不锈钢,通过各组分之间的协同作用,能够满足现有的模具工作环境中对不锈钢材料高硬度的性能需求,且不锈钢中各部分的硬度均匀,显著提高了模具的耐磨性和使用寿命。

[0074]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。