一种用t2紫铜制备亲锂铜集流体材料的方法

技术领域

1.本发明属于锂金属电池材料制备技术领域,具体涉及一种用t2紫铜制备亲锂铜集流体材料的方法。

背景技术:

2.铜箔集流体具有高的电子电导率,良好的化学/电化学性能、优异的机械和热稳定性能,而且制备工艺成熟且成本低,在锂电池集流体等储能领域有着深入研究。然而,铜常以(111)和(110)晶面存在,表现出较差的锂浸润性,导致金属锂在铜箔集流体表面的成核过电位较高、锂沉积形貌不均匀,甚至产生锂枝晶,造成较差的电化学循环性能。此外,生长的枝晶可能会刺穿隔膜,造成内部短路、热失控等严重的安全隐患。

3.为解决以上问题,可通过对铜箔集流体进行涂层设计增加其亲锂性。目前,亲锂化设计主要通过在铜箔表面负载如金、银、锡等涂层,这些金属涂层能显著降低锂沉积的成核过电位,表现出优异的电化学循环性能。由于金属涂层通常采用物理气相沉积、磁控溅射等方法,其成本高,操作复杂,因此难以大规模生产制备。

4.研究证实,铜(100)晶面与锂金属有较高的亲和性,在电化学循环中能显著降低锂沉积的成核过电位,并均匀化锂沉积,具有广阔的前景。文献1“毛秉伟教授等从lithiophilic faceted cu(100)surfaces:high utilization of host surface and cavities for lithium metal anodes[j],angewandte chemie international edition,2019,58,3092.”报道了一种暴露亲锂性铜(100)晶面的制备方法,该方法首先将铜在浓磷酸中进行电化学抛光使表面光滑,然后采用三电极体系,在cuso4、h2so4和nacl的溶液中,通过恒电位阴极极化进行电镀,使铜(111)晶面转变为亲锂性(100)晶面。专利1“彭海琳,王欢等,一种多晶铜箔转变为单晶cu(100)的方法[p],申请号cn201610147553.9”公开了一种铜(100)晶面转变方法,该方法首先在不通入任何气体的条件下,对铜基底进行退火处理;然后在还原性气氛中,对上述步骤所得铜基底进行还原,最后得到cu(100)单晶。在还原处理中,还原性气氛为氢气;还原性气体的流量为50sccm

‑

500sccm;所述还原的温度为980

‑

1040℃;还原的时间为5min

‑

15min;压强为50

‑

500pa。

[0005]

然而,采用上述现有得到铜(100)晶面的方法不仅需要多步完成,而且需要多种试剂、制备工艺繁琐复杂、可控性不佳、还原温度高等缺点,难以大规模生产制备。因此,有必要研究出一种操作简单、能耗低、可大规模暴露铜(100)晶面的方法至关重要。

技术实现要素:

[0006]

本发明的目的在于解决现有得到铜(100)晶面的方法存在工艺繁琐复杂、使用试剂种类繁多、可控性不佳、还原温度高,难以大规模生产制备的不足之处,而提供一种用t2紫铜制备亲锂铜集流体材料的方法。

[0007]

为实现上述目的,本发明所提供的技术解决方案是:

[0008]

一种用t2紫铜制备亲锂铜集流体材料的方法,其特殊之处在于,包括以下步骤:

[0009]

1)预处理

[0010]

将t2紫铜加入至稀酸溶液预处理,随后洗涤、干燥,得到预处理后的t2紫铜;

[0011]

该步骤中采用酸溶液预处理主要是为了以去除t2紫铜表面氧化层(cuo,cu2o)的影响;

[0012]

2)热处理

[0013]

将步骤1)预处理后的t2紫铜置于惰性气氛下的管式炉中,以升温速度为1~10℃/min,温度为200~500℃,惰性气体的流速为10~500sccm的条件热处理1~4h后,随炉温冷却,得到以(100)晶面为主(即大规模暴露cu(100)晶面)的亲锂性紫铜这类亲锂铜集流体材料。该步骤在惰性气氛中进行,主要是因为在空气或在易与紫铜反应的气氛中,紫铜表面会生成其余无关物质影响后续过程的顺利进行。在上述低温退火处理工艺下,可实现紫铜(100)晶面的高暴露比,使其呈现亲锂特性。

[0014]

进一步地,步骤1)中,所述稀酸为稀盐酸、稀硫酸或稀硝酸;稀酸溶液中稀酸体积浓度为0.1~3mol/l。

[0015]

进一步地,为了去除工业制备和运输过程中造成的表面污染,步骤1)中,所述洗涤是指先采用超声洗涤,再依次采用去离子水和酒精洗涤多次。

[0016]

进一步地,为了避免在空气湿润环境下,预处理后的t2紫铜表面自发氧化,步骤1)中,所述干燥是指在温度为50~80℃的真空烘箱中干燥。

[0017]

进一步地,步骤1)中,所述超声洗涤的时间为5~30min;所述采用去离子水、酒精洗涤的次数为2~5次。

[0018]

进一步地,步骤2)中,所述惰性气氛为氦气、氖气、氩气、氪气、氙气或氮气。

[0019]

一种亲锂铜集流体材料,其特殊之处在于,采用上述方法制得。

[0020]

本发明的优点是:

[0021]

1.本发明基于温度会影响金属原子在晶体结构中的热振动,从而影响晶格、晶面变化的原理,制备了亲锂铜集流体材料。具体而言,在晶体中处于晶格点阵上的原子相互之间以化学键相联系,把原子维持在平衡位置上,一般情况,在常温下,原子在平衡位置附近做微小的振动和转动,但是当温度变化幅度增大时,外部能量的引入促使晶格点阵上的原子热振动并离开原来的位置,从而改变了初始晶面。在背景技术中,有一实例是通过退火、还原等复杂条件对普通纯铜进行晶面转变,但方法相对复杂,本发明是通过对t2紫铜进行一步退火改变亲锂铜(100)晶面暴露比,更加简单高效。

[0022]

2.本发明提供的用t2紫铜制备亲锂铜集流体材料的方法,通过控制退火条件,影响铜晶格、晶面的变化,实现了非亲锂性铜向亲锂性铜的转化。本发明以t2紫铜为原料,通过低温退火法将不亲锂的铜集流体转变为以(100)晶面为主的亲锂性铜集流体。本发明制备方法具有工艺简单、条件温和(比如温度低)、重复性好、可控性好、普适性强、成本低等特点,具备大规模制备潜力,且所得集流体纯度高、晶体形貌均一和高(100)晶面暴露比。

[0023]

3.本发明通过一步低温退火反应获得亲锂(100)晶面铜,相比于已有的制备铜(100)晶面的方法,具有以下优点:(1)制备工艺简单,无需配置多种溶液。一步反应即可得到,且不涉及三电极电化学体系、氢气气氛、高温还原、特定压强等苛刻条件;(2)可规模化制备,通过一步低温退火使亲锂性紫铜(100)晶面暴露,无需添加任何化学成分,具有操作简单、能耗低、可控性好的特点,因此可以实现规模化制备;(3)制备的高暴露比(100)晶面

铜集流体表现出较低的成核过电位和平滑均匀的锂沉积,在锂金属负极中展现出优异的电化学性能。

[0024]

4.本发明提供了一种简单、高效、低耗能的亲锂铜集流体材料的制备方法,可实现宏量制备;本发明制备的亲锂铜集流体材料具有较低的成核过电位和锂平滑均匀沉积的特点,在锂金属负极中表现出优异的电化学性能(暴露的铜(100)晶面与锂金属有很好的亲和力,能够显著降低锂成核过电位,并均匀化锂沉积,具有良好的电化学性能)。本发明可以显著降低铜晶面调控的生产成本,有望在锂电池储能体系中实现一定的应用价值和经济效益。

附图说明

[0025]

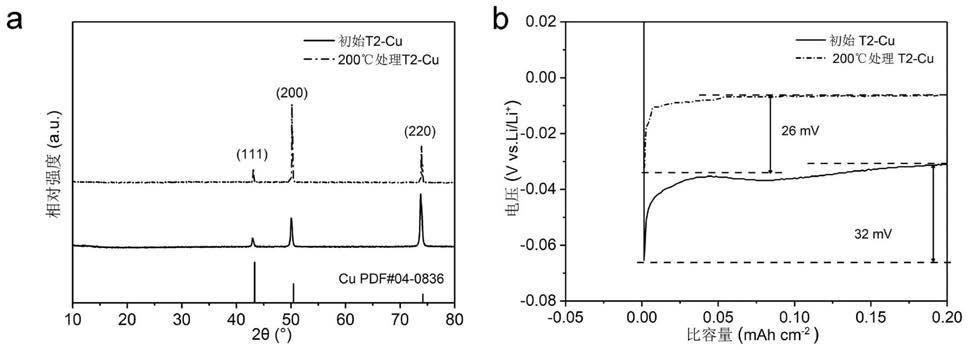

图1a是本发明实施例1,t2(100)晶面紫铜与初始t2紫铜的xrd对比图;

[0026]

图1b是本发明实施例1,在电流密度为0.5ma cm

‑2的首次锂成核过电位图;

[0027]

图2a是本发明实施例2,t2(100)晶面紫铜与初始t2紫铜的xrd对比图;

[0028]

图2b是本发明实施例2,在电流密度为0.5ma cm

‑2的首次锂成核过电位图;

[0029]

图3a是本发明实施例3,t2(100)晶面紫铜与初始t2紫铜的xrd对比图;

[0030]

图3b是本发明实施例3,在电流密度为0.5ma cm

‑2的首次锂成核过电位图;

[0031]

图4a是本发明对比例1,t2(100)晶面紫铜与初始t2紫铜的xrd对比图;

[0032]

图4b是本发明对比例1,在电流密度为0.5ma cm

‑2的首次锂成核过电位图。

具体实施方式

[0033]

以下结合附图和具体实施例对本发明的内容作进一步的详细描述:

[0034]

实施例1

[0035]

步骤一、配置3mol/l稀盐酸溶液,加入t2紫铜,并超声10min,然后依次用去离子水和酒精洗涤3次,真空烘箱60℃干燥;

[0036]

步骤二、将步骤一的t2紫铜取出,在氩气气氛下于管式炉中热处理,管式炉升温速度为10℃/min,热处理温度为200℃,氩气流速为200sccm,热处理时间为3h,随炉温自然冷却到室温,获得以(100)晶面为主的亲锂性紫铜;

[0037]

图1a是本实施例所制备的t2(100)晶面紫铜与初始t2紫铜的xrd图,从图中可以看出,低温退火后,铜晶面强度发生了转变,从初始以(110)晶面为主的紫铜转变为以(100)晶面为主的紫铜,即从xrd表征可以很直观的看出,经过退火处理的t2紫铜,亲锂(100)晶面的强度远高于其它两个晶面(111)、(110),而没有处理的紫铜(110)晶面强度最高。此外xrd示意图中的(220)、(200)分别是(110)、(100)的二级衍射峰,代表着(110)、(100)晶面。表1是t2紫铜(100)晶面与(110)晶面相对强度暴露比,从表中可以看出室温下(100)晶面与(110)晶面相对强度暴露比为0.546,经过本实施例处理后,(100)晶面与(110)晶面相对强度暴露比增加到2.058。

[0038]

为了验证采用本发明方法制备的亲锂铜集流体材料的电化学性能,本实施例将制备的材料进行了验证,具体如下:

[0039]

步骤三、将步骤二的亲锂紫铜作为工作电极,锂箔作为对电极和参比电极,组装半电池测试。

[0040]

图1b是本实施例以t2(100)晶面紫铜作为工作电极,组装成半电池,在0.5ma cm

‑2的电流密度下的首次成核过电位图。相比于初始t2紫铜,电极的成核过电位从32mv降低到了26mv,成核过电位的显著降低说明本发明暴露的铜(100)晶面与锂金属具有高的亲和性。

[0041]

实施例2

[0042]

步骤一、配置1mol/l稀盐酸溶液,加入t2紫铜,并超声10min,然后依次采用去离子水和酒精洗涤3次,真空烘箱50℃干燥;

[0043]

步骤二、将步骤一的t2紫铜取出,在氩气气氛下于管式炉中热处理,管式炉升温速度为2℃/min,热处理温度为250℃,氩气流速为10sccm,热处理时间为2h,随炉温自然冷却到室温,获得以(100)晶面为主的亲锂性紫铜;

[0044]

图2a是本实施例所制备的t2(100)晶面紫铜与初始t2紫铜的xrd图,从图中可以看出,低温退火后,铜晶面强度发生了转变,从初始以(110)晶面为主的紫铜转变为以(100)晶面为主的紫铜,即从xrd表征可以很直观的看出,经过退火处理的t2紫铜,亲锂(100)晶面的强度远高于其它两个晶面(111)、(110),而没有处理的紫铜(110)晶面强度最高。此外xrd示意图中的(220)、(200)分别是(110)、(100)的二级衍射峰,代表着(110)、(100)晶面。表1是t2紫铜(100)晶面与(110)晶面相对强度暴露比。从表中可以看出室温下(100)晶面与(110)晶面相对强度暴露比为0.546,经过本实施例处理后,(100)晶面与(110)晶面相对强度暴露比增加到76.923,增加幅度较大。

[0045]

为了验证采用本发明方法制备的亲锂铜集流体材料的电化学性能,本实施例将制备的材料进行了验证,具体如下:

[0046]

步骤三、将步骤二的亲锂紫铜作为工作电极,锂箔作为对电极和参比电极,组装半电池测试。

[0047]

图2b是本实施例以t2(100)晶面紫铜作为工作电极,组装成半电池,在0.5ma cm

‑2的电流密度下的首次成核过电位图。相比于初始t2紫铜,电极的成核过电位从32mv降低到了17mv,成核过电位的显著降低说明本发明暴露的铜(100)晶面与锂金属具有高的亲和性。

[0048]

实施例3

[0049]

步骤一、配置0.1mol/l稀硫酸溶液,加入t2紫铜,并超声30min,然后依次采用去离子水、酒精洗涤3次,真空烘箱80℃干燥;

[0050]

步骤二、将步骤一的t2紫铜取出,在氩气气氛下于管式炉中热处理,管式炉升温速度为5℃/min,热处理温度为500℃,氩气流速为500sccm,热处理时间为4h,随炉温自然冷却到室温,获得以(100)晶面为主的亲锂性紫铜。

[0051]

图3a是本实施例所制备的t2(100)晶面紫铜与初始t2紫铜的xrd图,从图中可以看出,低温退火后,铜晶面强度发生了转变,从初始以(110)晶面为主的紫铜转变为以(100)晶面为主的紫铜(即从xrd表征可以很直观的看出,经过退火处理的t2紫铜,亲锂(100)晶面的强度远高于其它两个晶面(111)、(110),而没有处理的紫铜(110)晶面强度最高。此外xrd示意图中的(220)、(200)分别是(110)、(100)的二级衍射峰,代表着(110)、(100)晶面。表1是t2紫铜(100)晶面与(110)晶面相对强度暴露比。从表中可以看出室温下(100)晶面与(110)晶面相对强度暴露比为0.546,经过本实施例处理后,(100)晶面与(110)晶面相对强度暴露比增加到5.050。

[0052]

为了验证采用本发明方法制备的亲锂铜集流体材料的电化学性能,本实施例将制

备的材料进行了验证,具体如下:

[0053]

步骤三、将步骤二的亲锂紫铜作为工作电极,锂箔作为对电极和参比电极,组装半电池测试。

[0054]

图3b是本实施例以t2(100)晶面紫铜作为工作电极,组装成半电池,在0.5ma cm

‑2的电流密度下的首次成核过电位图。相比于初始t2紫铜,电极的成核过电位从32mv降低到了15mv,成核过电位的显著降低说明本发明暴露的铜(100)晶面与锂金属具有高的亲和性。

[0055]

对比例1

[0056]

步骤一、配置1mol/l稀盐酸溶液,加入t2紫铜,并超声10min,然后依次采用去离子水、酒精洗涤3次,真空烘箱60℃干燥;

[0057]

步骤二、将步骤一的t2紫铜取出,在氩气气氛下于管式炉中热处理,管式炉升温速度为2℃/min,热处理温度为600℃,氩气流速为10sccm,热处理时间为2h,随炉温自然冷却到室温,并未获得以(100)晶面为主的t2紫铜;

[0058]

图4a是本实施例所制备的t2(100)晶面紫铜与初始t2紫铜的xrd图,从图中可以看出,低温退火后,铜晶面强度发生了轻微变化,(注:在xrd图中,(200)、(220)分别是(100)、(110)的二级衍射峰)。表1是t2紫铜(100)晶面与(110)晶面相对强度暴露比。从表中可以看出室温下(100)晶面与(110)晶面相对强度暴露比为0.546,经过本实施例处理后,(100)晶面与(110)晶面相对强度暴露比为1.076,其处理前后晶面暴露比变化很小。

[0059]

为了验证采用本发明方法制备的亲锂铜集流体材料的电化学性能,本实施例将制备的材料进行了验证,具体如下:

[0060]

步骤三、将步骤二的亲锂紫铜作为工作电极,锂箔作为对电极和参比电极,组装半电池测试。

[0061]

图4b是本实施例以t2(100)晶面紫铜作为工作电极,组装成半电池,在0.5ma cm

‑2的电流密度下的首次成核过电位图。相比于初始t2紫铜,电极的成核过电位从32mv增加到了34mv,成核过电位几乎不变说明经过该实施例处理的t2

‑

cu与锂金属亲和性差。

[0062]

由此可见,本发明中退火条件对制备亲锂铜集流体材料的影响因素较大,在温度为200~500℃间,制备的铜集流体材料才能表现出较低的成核过电位和平滑均匀的锂沉积,并在锂金属负极中展现出优异的电化学性能。

[0063]

表1t2紫铜(100)晶面与(110)晶面相对强度暴露比

[0064]

温度晶面相对强度暴露比i

(100)

/i

(110)

初始t2

‑

cu(25℃)0.546实施例1(200℃)2.058实施例2(250℃)76.923实施例3(500℃)5.050对比例1(600℃)1.076

[0065]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。