一种高性能耐磨钢板nm500e的生产方法

技术领域

1.本发明涉及宽厚板生产领域,具体涉及一种高性能耐磨钢板nm500e的生产方法。

背景技术:

2.耐磨钢作为一种抗磨损性能较高的材料,目前被广泛用于矿山、铁路和冶金等工况恶劣的场合。近年来,国内企业在耐磨钢方面的技术得到很大的进度,但是国内生产的耐磨钢强度级别较低,400hb以上强度级别的高韧性耐磨钢主要依赖进口。

3.专利申请号为201310181136.2的名称为一种hb500级热连轧高强耐磨钢及其生产方法的专利技术采用较低的合金设计,但是不含ni等元素,使得钢板低温冲击吸收功较低,另一方面该申请是基于热连轧,不适合于宽厚板线。

4.专利申请号为201510781536.6的名称为兼具高硬度高韧性的nm500耐磨钢板的生产方法的专利公布了一个nm500耐磨钢的生产方法,但仅限于6

‑

20mm厚钢板生产,不能满足大厚度钢板使用需求。

技术实现要素:

5.为解决上述技术缺陷,本发明的目的在于提供一种高性能耐磨钢板nm500e的生产方法,满足大厚度钢板的使用需求。

6.为达到上述目的,本发明采取的技术方案是:一种高性能耐磨钢板nm500e的生产方法,该钢板包含如下质量百分比的化学成分:c 0.25~0.30、si 0.15~0.35、mn 1.40~1.55、p≤0.010、s≤0.003、als 0.010~0.050、mo 0.33~0.45、b 0.0012~0.0025、ni 1.15~1.30、cr 1.10~1.30,其它为fe和残留元素;

7.该钢板具有马氏体组织,硬度483~497hb,屈服强度≥1400mpa,抗拉强度≥1500mpa,

‑

40℃v型低温冲击吸收能量≥45j。

8.需要说明的是,在化学成分设置上,为提高钢板强度、硬度、淬透性和耐磨性能,添加有了适量的cr、mo、b合金,提高淬透性,以获得理想的马氏体组织,同时,为保证钢板具有较高的低温韧性,添加较高含量的ni合金,以提高强度和韧性。

9.具体地,合适的c含量起扩大奥氏体区间,mn主要起固溶强化和降低相变温度的作用,可强烈降低钢的ar1和马氏体转变温度,降低钢中相变的速度,提高钢的淬透性,增加残余奥氏体含量,在高碳高锰耐磨钢中,mn经固溶处理后具有良好的韧性,当受到冲击而变形时,表面层将因变形而强化,具有高的耐磨性;b元素可提高淬透性,淬火 低温回火可提高钢板强度;cr与碳结合形成铬碳化合物,具有细小均匀分布的特点,故本发明添加较高的cr,形成较多的铬碳化合物,具有较高的耐磨性及较高强度和硬度;mo可细化钢的晶粒,在高温时保持足够的强度和抗蠕变能力,提高淬透性和热强性能;ni在钢中为纯固溶元素,具有提高钢的低温韧性、降低冷脆转变温度的作用,ni与fe以互溶形式存在于α和γ铁相中,通过其在晶粒内的吸附作用细化晶粒,提高钢的低温冲击韧性,因此设计较高的ni含量。

10.该钢板的生产方法包括kr脱硫、转炉冶炼、lf精炼、vd真空精炼、浇铸、坯料清理、

加热、轧制、缓冷、淬火 回火,

11.其中kr脱硫工艺中,铁水经kr处理后硫含量在0.005%以下;

12.转炉冶炼工艺中,采用低拉增碳脱p工艺,出钢时p≤0.01%;

13.lf精炼工艺中,采取大渣量进行造渣,白渣保持时间控制在30

‑

40min以上,控制s含量≤0.005%;

14.vd真空精炼在≤67pa下进行,保压时间按22

‑

25min进行控制,h含量≤1.2ppm;

15.浇铸过程中,采用铜板结晶器水冷模浇铸500~700mm厚钢锭,过热度控制在25

±

5℃以内;

16.坯料清理中,坯料轧制前采用带温清理,清理温度控制在150~300℃;

17.加热采用分阶段升温

‑

保温工艺,坯料清理后快速装炉,入炉温度300~500℃,焖钢3小时,焖钢结束后以60~80℃/h的速度升温至800~850℃,在此温度区间保温6小时后,再以80~100℃/h的速度升温至1000℃,1000℃以上升温速度为100~140℃/h,升温至保温温度1240~1260℃,保温15~16小时,以获得原始均匀细小的奥氏体晶粒;

18.轧制工艺中,采用两阶段轧制,一阶段开轧温度1050℃~1150℃,道次压下率13%~16%,确保轧制渗透改善内部质量,2

‑

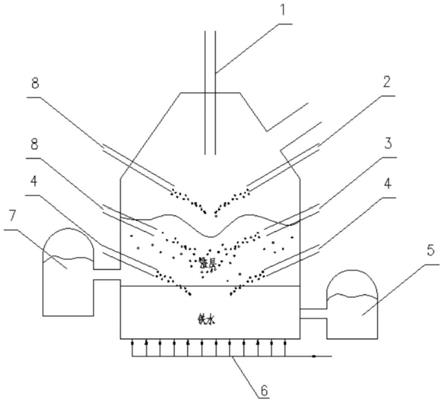

3倍成品厚度晾钢,二阶段开轧温度820~840℃,道次压下量7%~9%,在未再结晶区中下限温度范围内轧制,防止部分晶粒再结晶,造成混晶现象,终轧温度770

‑

790℃;

19.缓冷工艺中,轧制结束钢板直接入矫直机矫直,矫直后钢板入缓冷坑温度≥450℃,缓冷时间36~48小时,控制缓冷垛高1.5~2m,钢板上下表面用保温材料覆盖,脱除钢板内h的含量,降低h脆,增加韧性,缓冷均匀化,防止钢板变形,降低板面的氧化程度;

20.采用高温淬火 低温回火的热处理工艺,淬火保温温度890~920℃,保温时间按2.0~2.2mim/mm控制,钢板出炉后淬火至常温,淬火后进行低温去应力回火,回火温度150~215℃,保温时间按3.5~4.0min/mm控制,在此温度范围内的回火仅仅是为了去除应力,而原马氏体组织保持不变,以保持原马氏体的高硬度和高耐磨性。钢板精整切割采用锯切的方法。

21.本发明所述生产方法通过合理的化学成分设计,添加较高含量的cr和ni,可提高厚板的耐磨性和低温韧性,lf vd工艺来保证钢水的洁净度,以及合理的浇铸工艺,减轻了坯锭内部疏松和偏析,促进内部组织致密、成分均匀。浇铸坯料采用温清温装的方式处理,避免坯料应力开裂。加热过程中采用分阶段升温

‑

保温的方式,一方面避免温差过大造成的组织应力开裂,另一方面确保坯料烧钢时间充分,温度均匀,防止加热过程中奥氏体晶粒粗大,为后续轧制和热处理提供原始均匀细小的奥氏体晶粒。在轧制过程中,采用两阶段轧制,一阶段高温低速大压下,充分破碎晶粒确保轧制渗透,提高钢板内部质量,二阶段在未再结晶区中下限温度范围内轧制,防止部分晶粒再结晶,造成混晶现象。采用缓冷工艺,充分扩氢及应力释放,并采用高温淬火和低温去应力回火的热处理工艺,最终获得理想的马氏体组织。

22.通过上述一系列的工艺实施,开发出了40~60mm厚高性能耐磨nm500e钢板,该钢板的硬度在483~497hb,屈服强度≥1400mpa,抗拉强度≥1500mpa,

‑

40℃v型低温冲击吸收能量≥45j,可满足特殊环境耐磨要求用钢相关需求。

附图说明

23.下面结合附图及实施例,对本发明的技术特征作进一步论述。

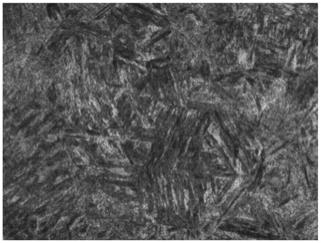

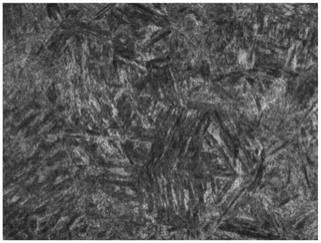

24.图1是本发明的实施例中制得钢板1/4厚度处的500倍金相组织示意图。

具体实施方式

25.上述40~60mm厚高性能耐磨nm500e钢板包含如下质量百分比的化学成分(单位,wt%):

26.c:0.25~0.30、si:0.15~0.35、mn:1.40~1.55、p≤0.010、s≤0.003、als:0.010~0.050、mo:0.33~0.45、b:0.0012~0.0025、ni:1.15~1.30、cr:1.10~1.30,其它为fe和残留元素。

27.其生产方法包括:kr脱硫、转炉冶炼、lf精炼、vd真空精炼、浇注、坯料清理、加热、轧制、缓冷、淬火 回火等工艺控制。工艺控制重点如下:

28.1)kr铁水预处理

29.铁水kr站扒渣处理,液面渣层厚度≤25mm,铁水经kr处理后硫含量在0.005%以下,脱硫温降≤25℃;

30.2)转炉冶炼工艺点要求

31.入炉铁水s含量≤0.005%,p≤0.050%,铁水温度≥1280℃;采用低拉增碳脱p工艺,出钢p≤0.01%,出钢时向钢水中加入碳粉增碳;出钢结束前采用挡渣锥挡渣,保证钢包液面渣层厚度≤20mm。

32.3)lf精炼工艺点要求

33.采取大渣量进行造渣,石灰加入量1000

‑

1200公斤,碱度按4.0

‑

6.0控制,一加热3min后,先加入50kg电石,再加入20

‑

40kg铝粒,此后每隔2min向钢包中用铁锨添加2~4锨铝粒,以确保炉渣变白为准。二加热根据埋弧效果每次加入10

‑

30kg的电石,同时每隔2min用铁锨向钢包中添加1~3锨铝粒,以确保整个二加热过程维持白渣;三加热脱氧剂的加入视炉渣颜色加入,维持白渣即可。白渣保持时间控制在30

‑

40min以上,控住s含量≤0.005%。铬铁和硼铁在白渣形成后的二加热过程中加入,加入量以成分设计量为准。

34.4)vd真空精炼工艺点要求

35.在≤67pa的真空度下,保压时间按22

‑

25min进行控制,保压后10分钟通过高位真空料仓加入硼铁微合金化,破空后软吹3

‑

5min,软吹过程中钢水不得裸露。抽真空结束后进行定h处理,控制h含量≤1.2ppm。破空后按1.5

‑

2.0m/t进行ca处理,对夹杂物进行改性,软吹5

‑

7min后吊钢。

36.5)浇铸工艺要求:

37.浇铸过程中使用铜板结晶器水冷模浇铸500~700mm厚钢锭,采用低温快铸工艺,浇铸前软吹氩5min,均匀钢液温度,过热度控制在25

±

5℃以内。

38.6)坯料清理:

39.坯料在加热前采用带温清理,清理温度控制在150~300℃,坯料清理后快速装炉,炉温需≤650℃。

40.7)加热工艺要求:

41.钢锭入炉温度300~500℃,焖钢时间3小时。焖钢结束后以60~80℃/h的升温速

度,升温至800~850℃,在此温度区间保温6小时后,再以80~100℃/h的升温速度,升温至1000℃,1000℃以上升温速度100~140℃/h,升温至最高保温温度1240~1260℃,保温15~16小时。

42.8)轧制工艺要求:

43.采用两阶段轧制,一阶段开轧温度1050℃~1150℃,采用高温低速大压下轧制,道次压下率13%~16%,确保轧制力渗透,消除中间缩松现象,且可以进行再结晶,细化晶粒;2

‑

3倍成品厚度晾钢,是为了在二阶段开轧温度820~840℃、终轧温度770

‑

790℃范围内拉长晶粒,使晶格变形和破碎晶粒,为后序热处理再结晶提供更加丰富新的形核质点,从而细化晶粒。

44.9)轧后缓冷工艺要求:

45.轧后钢板入缓冷坑温度≥450℃,缓冷时间36~48小时。控制缓冷垛高1.5~2m,顶部钢板表面覆盖保温棉,避免钢板上下表面裸露在空气中。轧后堆垛缓冷一方面可促进钢板中h的扩散,避免“h陷阱”造成的内部缺陷,另一方面可通过缓慢冷却逐步释放轧制造成的残余应力,避免应力开裂。

46.10)热处理工艺要求:

47.采用调质工艺,淬火保温温度890~920℃,保温时间按2.0~2.2mim/mm控制,钢板出炉后淬火至常温,淬火后回火保温温度150~215℃,保温时间按3.5~4.0min/mm控制。

48.11)精整切割要求:

49.采用锯切的方法,保证钢板组织保持不变。

50.通过以上工艺控制,所生产的40

‑

60mm厚nm500e钢,其屈服强度1441

‑

1486mpa,抗拉强度1531~1562mpa,布氏硬度483~497hb,伸长率10.0%~11.0%,

‑

40℃v型冲击功47~61j,具备较好的强韧性。

51.案例实施:

52.通过kr脱硫、转炉冶炼、lf精炼、vd真空精炼、浇铸、坯料清理、加热、轧制、缓冷、淬火 回火等工艺控制,获得如下表1所述化学成分的nm500e成品钢,其中各工艺参数及力学性能见如下表1、2。

53.表1 nm500e钢的化学成分(wt%)

[0054][0055]

表2 nm500e的机械力学性能

[0056]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。