1.本发明涉及材料表面处理技术领域,特别涉及一种晶须増韧双模式结构陶瓷涂层的调控方法。

背景技术:

2.热障涂层(thermal barrier coatings,简称tbcs)由于其优异的热防护阻挡作用可以大大降低合金基体的表面温度,目前被广泛地应用于航空发动机、燃气轮机、高端控制阀等热端部件表面。tbcs系统一般包括高温合金基体、合金粘结层、热生长氧化物tgo及陶瓷涂层四层结构。热障涂层在服役过程中会承受机械载荷、热应力、烧结、热震和冲蚀等作用导致其不可避免地发生开裂失效,因此解决发动机叶片上热障涂层失效问题成为当前热障涂层领域的研究重点。造成涂层失效的因素有很多,如各层之间的热膨胀不匹配、陶瓷层和粘结层发生氧化反应、cao

‑

mgo

‑

al2o3‑

sio2(cmas)腐蚀以及陶瓷面层的烧结和相变等等。但是热障涂层的失效方式主要涉及陶瓷涂层微裂纹的产生、扩展、联接与大裂纹的增殖。当大裂纹的数量达到一定值之后,将引起陶瓷涂层从边缘处开始脱落,导致涂层失效。归根结底,涂层失效的根本原因在于陶瓷涂层脆性大、断裂韧性低。因此,增加陶瓷涂层的断裂韧性成为解决失效问题的关键。

3.目前,提高陶瓷涂层断裂韧性的方法包括第二相颗粒增韧、诱导相变增韧、自增韧、以及纤维(晶须)增韧等。其中,晶须增韧是常用且有效的一种増韧方式。这是基于晶须只有一个沿轴向的位错,拥有比较完整的结构,具有高强度、高稳定性等优异性能。晶须增韧强化机理主要包括以下三种:(1)裂纹偏转:当裂纹扩展到晶须处时,由于晶须的强度较高,裂纹会发生偏转。裂纹偏转强化主要体现在两个方面,首先由于裂纹偏转使得外加应力与裂纹不再是垂直关系,有效地降低了断裂功;另一方面,裂纹偏转意味着裂纹的路径增长,裂纹尖端应力强度变小,裂纹偏转角度越大对于基体材料增韧效果越好。(2)晶须桥联:在裂纹扩展的过程中,晶须成为垂直于裂纹搭接在两侧基体材料的互联桥。桥联晶须承受外加载荷,产生了与裂纹垂直的应力,裂纹想要进一步扩展,就需要先抵消掉桥联晶须产生的一部分应力,从而起到增韧强化作用。(3)晶须拔出:裂纹传递至晶须与基体的界面处,当基体开裂的应力超过基体剪切屈服强度时,晶须会从基体材料中向上拔出。晶须拔出的过程中使得应力分散传递给晶须,在晶须与基体的界面产生摩擦而吸收断裂功同时消耗断裂能,从而阻碍裂纹扩展,达到增韧的效果。

4.晶须增韧复合涂层的制备目前主要包括化学气相沉积、液相喷涂、等离子喷涂、水热法、静电纺丝法。相比较其他方法,化学气相沉积是将化学气相沉积与包覆法相结合,通过原位生长的方式制备出复合涂层。然而这种方法不适合在较大及异型基体上沉积、且成本较高。液相法喷涂是一种以亚微米/纳米颗粒为原料制备成喷涂悬浮液沉积成高耐蚀性热障涂层,其优点是设备简易、操作简单、具有相对低的加工温度,然而这种方法面临着涂层内部结构疏松、孔隙较大、沉积效率较低、工艺不稳定、不便于大规模生产等问题。

技术实现要素:

5.本发明的目的在于克服上述现有技术不足,提供一种晶须増韧双模式结构陶瓷涂层的调控方法,该方法是一种更高效、灵活、低成本、大面积的制备方法,能够获得高强韧性、高可靠性的热障涂层体系。

6.为达到以上目的,本发明采取的技术方案是:

7.一种晶须増韧双模式结构陶瓷涂层的调控方法,包括如下步骤:

8.(1)将高长径比的氧化锆晶须与纳米结构陶瓷粉体进行球磨,并添加分散剂与粘结剂制成浆料;

9.(2)通过喷雾造粒方法将浆料进行喷雾干燥,得到晶须掺杂的复合粉体;

10.(3)将晶须掺杂的复合粉体进行烧结热处理,得到团聚的晶须复合粉体;

11.(4)采用高效能超音速等离子喷涂技术在基体上依次采用合金粘结粉体沉积粘结层,采用团聚晶须复合粉体沉积晶须増韧复合陶瓷层,形成晶须増韧双模式结构陶瓷涂层。

12.本发明进一步的改进在于,氧化锆晶须的长径比为5

‑

20;纳米结构陶瓷粉体尺寸为10

‑

90nm。

13.本发明进一步的改进在于,高长径比的氧化锆晶须与纳米结构陶瓷粉体的质量份数比(10

‑

50):(90

‑

50),高长径比的氧化锆晶须与纳米结构陶瓷粉体的质量份数之和为100。

14.本发明进一步的改进在于,分散剂为柠檬酸铵,粘结剂为聚乙烯醇;分散剂与粘结剂的用量均为氧化锆晶须质量的1

‑

3%。

15.本发明进一步的改进在于,步骤(2)的具体过程为:先将浆料在喷雾干燥塔中进行干燥,干燥温度为120

‑

200℃,得到粗级别的样品,将粗级别的样品在热风箱中干燥,干燥温度为120

‑

200℃,得到干燥后的细级别样品,将干燥后的细级别样品再通过一级鼓风机和二级鼓风机的传送,得到晶须掺杂的陶瓷复合粉体。

16.本发明进一步的改进在于,烧结热处理的温度为400

‑

600℃,时间为5

‑

7h。

17.本发明进一步的改进在于,团聚的晶须掺杂复合粉体的尺寸为10

‑

100μm。

18.本发明进一步的改进在于,基体的材质为高温合金,牌号为gh3625、gh3044、gh4169、gh3030、单晶dd3、dd5、dd6、单晶cmsx

‑

6或单晶srr99。

19.本发明进一步的改进在于,合金粘结粉体为nicraly、conicraly与nicocraly合金粉体中的一种;

20.纳米结构陶瓷粉体为zro2、二元或多元稀土掺杂型zro2氧化物粉体。

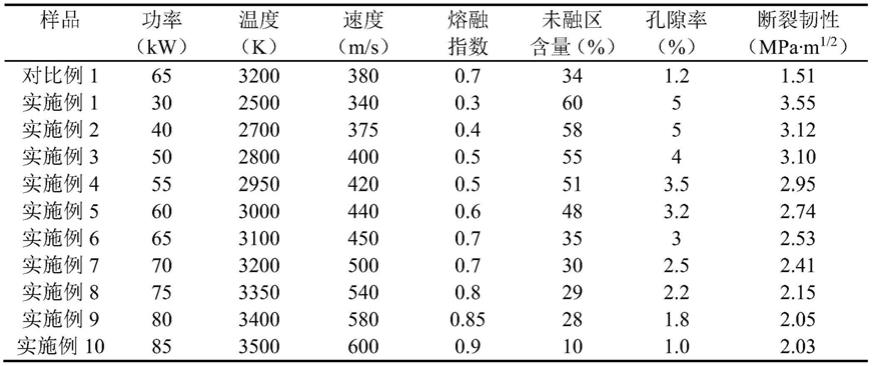

21.本发明进一步的改进在于,沉积的功率为30

‑

85kw,主气为50

‑

70slpm,辅气为10

‑

20slpm,喷涂距离为100

‑

110mm,送粉率为30

‑

35g/min;晶须増韧双模式结构陶瓷涂层厚度为200

‑

300μm。

22.与现有技术相比,本发明具有的技术效果:

23.本发明采用喷雾干燥及烧结热处理,避免在喷涂过程中出现颗粒沉积不均匀的现象,并增强复合粉末颗粒间的结合力。该方法与化学气相沉积、静电纺丝、液相喷涂相比,可一步法实现晶须増韧双模式结构热障涂层的制备,具有高效、灵活、低成本、大面积制备涂层的特征。利用高效能超音速等离子喷涂技术,将晶须复合粒子的表面温度及飞行速度大幅提高,通过复合粒子的高速撞击实现热障涂层结构的薄片化、区域化。其中,高速飞行的

粒子在射流中停留时间短,在保证涂层结合强度的同时,进一步在未融区保留了晶须结构的特征,最终实现了热障涂层强韧化的协同提升。本发明将影响涂层微观结构的温度速度两因素变量转变为熔融指数单因数变量,以熔融指数与涂层微观结构间的关系为纽带,通过直接调节喷涂功率实现热障涂层中晶须増韧“双模式”结构的精确调控。

附图说明

24.图1为本发明实施例采用的原始粉体微观形貌图,其中,(a)为氧化锆晶须;(b)为纳米结构ysz;

25.图2为本发明实施例获得陶瓷复合粒子的制备过程示意图,其中,1为浆料;2为蠕动泵;3为喷涂干燥塔;4为粗级别样品;5为热风箱;6为细级别样品;7为一级鼓风机;8二级鼓风机;

26.图3为本发明实施例喷雾造粒后复合团聚粉体的sem照片,其中,(a)为低倍率照片;(b)为单个粒子的高倍率照片;

27.图4为本发明实施例与对比例获得的纳米结构“双模式”微观结构;其中,(a)为传统的双模式结构;(b)为未融区的截面sem照片;(c)为未融区的断面sem照片;(d)为晶须増韧的双模式结构;(e)为晶须増韧截面sem照片;(f)为晶须増韧的断面sem照片;

28.图5为本发明实施例6与对比例1获得热障涂层的断裂韧性及热循环性能。

具体实施方式

29.下面结合附图对本发明进行详细说明。

30.等离子喷涂技术是采用由直流电驱动的等离子电弧作为热源,将陶瓷、合金、金属等材料加热到熔融或半熔融状态,并高速喷向经过预处理的工件表面而形成附着牢固的表面层的方法。利用等离子喷涂技术可以高效、灵活、低成本、大面积的制备陶瓷涂层。在此基础上,高效能超音速等离子喷涂技术可进一步提升等离子射流中熔滴的温度及速度,使其高速撞击到基体上形成晶须增韧复合涂层。

31.本发明通过喷涂造粒及热处理方法,将高长径比(长径比为5

‑

20)的氧化锆晶须添加到ysz原始喷涂粉体中,采用高效能超音速等离子喷涂技术一步法沉积晶须増韧“双模式”结构陶瓷涂层。这种方法具有高效、灵活、低成本、大面积制备涂层的特征。此外,通过等离子射流中陶瓷复合粒子的熔融指数与喷涂功率及涂层微观结构间的关系为纽带,直接建立喷涂功率与微观结构间的定量关系,实现了晶须増韧“双模式”结构的精确调控。

32.本发明的一种晶须増韧双模式结构陶瓷涂层的调控方法,包括下述步骤:

33.步骤1,按照质量份数比(10

‑

50):(90

‑

50),将高长径比的氧化锆晶须与纳米结构陶瓷粉体进行球磨,并添加柠檬酸铵分散剂、聚乙烯醇pva粘结剂制成浆料待用。其中,分散剂与粘结剂的用量均为氧化锆晶须的质量的1

‑

3%。高长径比的氧化锆晶须与纳米结构陶瓷粉体的质量份数之和为100。氧化锆晶须的微观形貌参见图1中(a),纳米结构陶瓷粉体的微观形貌参见图1中的(b)。

34.氧化锆晶须的长径比为5

‑

20,纳米结构陶瓷粉体的尺寸为10

‑

90nm。

35.步骤2,参见图2,采用喷涂干燥及热处理方法制备陶瓷复合粉体。首先,通过喷雾造粒方法将制备好的浆料1借助蠕动泵2的传送,输至喷雾干燥塔3,喷雾干燥塔3的干燥温

度120

‑

200℃,得到粗级别样品4,将粗级别样品4通过热风箱5的干燥,干燥温度为120

‑

200℃,进而得到干燥后的细级别样品6。将这些干燥后的细级别样品6再通过一级鼓风机7和二级鼓风机8的传送,得到初步团聚的陶瓷复合粉体。

36.随后,将初步团聚的陶瓷复合粉体进行烧结热处理,温度为400

‑

600℃,时间为5

‑

7h,最终得到可供喷涂的团聚的晶须掺杂复合粉体。团聚的晶须掺杂复合粉体的尺寸为10

‑

100μm,外观呈球形并具有良好的流动性,具体形貌如图3中(a)所示。对单个粒子进一步放大,所得结果如图3中(b)所示,可看出一些晶须已经掺杂进入陶瓷复合粒子内部。

37.步骤3,采用高效能超音速等离子喷涂技术在基体上依次沉积粘结层与晶须増韧复合陶瓷涂层,形成一种晶须掺杂未融纳米区及熔化再结晶区组成的“双模式”结构陶瓷涂层。

38.具体过程为:首先,对基体表面进行清洗、喷砂粗糙;选用合金粘结粉体作为粘结层的原始喷涂粉体,团聚晶须掺杂的复合粉体作为陶瓷层的原始喷涂粉体,喷涂前将两种粉体均在烘箱中烘干。其中,基体的材质为高温合金,牌号为gh3625、gh3044、gh4169、gh3030、单晶dd3、dd5、dd6、单晶cmsx

‑

6或单晶srr99。合金粘结粉体为nicraly、conicraly与nicocraly合金粉体中的一种,粉体尺寸为10

‑

100μm。纳米结构陶瓷粉体为zro2、二元或多元稀土掺杂型zro2氧化物粉体、例如,二元稀土掺杂型zro2氧化物为ysz,多元稀土掺杂型zro2氧化物为scysz。喷涂时工艺参数分别在低(30

‑

50kw)、中(50

‑

70kw)、高功率(70

‑

85kw)进行调控,主气ar为50

‑

70slpm,辅气为h2为10

‑

20slpm,喷涂距离为100

‑

110mm,送粉率为30

‑

35g/min,并通过原位在线测温测速系统,获得晶须增韧复合粒子的温度及速度。其中,喷涂过程中陶瓷复合粒子的飞行速度为340

‑

600m/s,表面温度为2500

‑

3500k。所沉积的晶须増韧双模式结构陶瓷涂层厚度为200

‑

300μm。

39.步骤4,根据熔融指数(m.i.)与熔滴的温度及速度之间的关系,具体表达式为计算复合粒子在等离子射流中的熔融指数。经计算,低功率下的熔融指数为0.3

‑

0.5,中功率下为0.5

‑

0.7,高功率下则为0.7

‑

0.9。

40.步骤5,参见图4中的(a)、(b)、(c)、(d)、(e)和(f),通过图像处理软件进一步对本发明实施例涂层结构分析,统计陶瓷复合涂层中未融颗粒含量及孔隙率。其中,本发明实施例中的未融颗粒含量为10%

‑

60%,孔隙率为1%

‑

5%。参见图5中(a)和5中(b),相比传统的纳米结构热障涂层,晶须増韧“双模式”结构涂层的断裂韧性及热循环寿命均提高一倍,显示出较高的强韧性。

41.步骤6,综上,通过调节高效能超音速等离子喷涂功率,进而改变飞行粒子的温度及速度。借助熔融指数,定量表征陶瓷复合粒子的熔化程度,建立熔融指数与喷涂功率及涂层微观结构间的关系,最终通过调节喷涂功率直接实现陶瓷涂层中晶须増韧“双模式”结构的精确调控。

42.实施例6

43.步骤1,参见图1中(a)和1中(b)的微观形貌,按照质量份数比30:70,将高长径比的氧化锆晶须与纳米结构陶瓷粉体进行球磨,并添加柠檬酸铵分散剂、聚乙烯醇pva粘结剂制成浆料待用。其中,晶须的长径比为20,纳米结构陶瓷粉体尺寸为10

‑

90nm。高长径比的氧化锆晶须与纳米结构的陶瓷粉体的总的质量份数为100。

44.步骤2,参见图2的具体过程,采用喷涂干燥及热处理方法制备陶瓷复合粒子。首

先,通过喷雾造粒方法将制备好的浆料1借助蠕动泵2的传送,输至喷雾干燥塔3,得到粗级别的样品4,通过热风箱5的干燥,进而得到干燥后的细级别样品6。将这些细样品再通过一级鼓风机7和二级鼓风机8的传送,得到初步团聚的陶瓷复合粒子。随后,将晶须复合粉体进行烧结热处理,最终得到可供喷涂的团聚晶须复合粉体。其中,喷雾干燥后的晶须増韧复合粉体尺寸为10

‑

100μm,外观呈球形并具有良好的流动性,具体形貌如图3中(a)所示。对单个粒子进一步放大,所得结果如图3中(b)所示,可看出一些晶须已经掺杂进入陶瓷复合粒子内部。

45.步骤3,采用高能超音速等离子熔射技术在基体上依次沉积粘结层、晶须増韧复合陶瓷层,形成一种晶须掺杂未融纳米区及熔化再结晶区组成的“双模式”结构陶瓷涂层。首先,对基体表面进行清洗、喷砂粗糙,选用合金粘结粉体作为粘结层的原始喷涂粉体,团聚的晶须复合粉体作为陶瓷层的原始喷涂粉体,喷涂前将两种粉体均在烘箱中烘干。其中,基体的材质为高温合金gh3030。粘接层材料为nicocraly,粉体尺寸为10

‑

100μm,陶瓷粉体为ysz。喷涂时功率为65kw,主气ar为60slpm,辅气为h2为15slpm,喷涂距离为100mm,送粉率为30g/min,并通过原位在线测温测速系统,获得晶须增韧复合粒子的温度及速度。其中,喷涂过程中陶瓷复合粒子的飞行速度为450m/s,表面温度为3100k。

46.步骤4,根据熔融指数(m.i.)与熔滴的温度及速度之间的关系,具体表达式为计算复合粒子在等离子射流中的熔融指数。经计算,中功率下的熔融指数为0.7。

47.步骤5,参见图4,通过图像处理软件进一步对本发明实施例涂层结构分析,统计陶瓷复合涂层中未融颗粒含量及孔隙率。其中,本发明实施例1中的未融颗粒含量为35%,孔隙率为3%。参见图5中(a)和(b),相比传统的纳米结构热障涂层,晶须増韧“双模式”结构涂层的断裂韧性为2.53,对比例1为1.51;1100℃下保温10min后热循环寿命为112次,对比例1为60次;1000℃的火焰热冲击寿命为200次,对比例1为100次。因此,晶须増韧“双模式”结构涂层的断裂韧性及热循环寿命均提高一倍,显示出较高的强韧性。

48.步骤6,综上,通过调节高效能超音速等离子喷涂功率,进而改变飞行粒子的温度及速度。借助熔融指数,定量表征陶瓷复合粒子的熔化程度,建立熔融指数与喷涂功率及涂层微观结构间的关系,最终通过调节喷涂功率直接实现陶瓷涂层中晶须増韧“双模式”结构的精确调控。

49.实施例1

‑

3为低功率,实施例4

‑

7为中功率,实施例8

‑

10为高功率,本发明中其他实施例的过程与实施例6相同,具体的,对比例1、实施例1

‑

实施例10的具体条件详见表1。

50.表1晶须増韧“双模式”结构热障涂层的具体实施例

[0051][0052]

结果表明,采用表1高效能超音速等离子喷涂技术制备的晶须増韧的“双模式”结构热障涂层具有高的断裂韧性,在国防尖端工业中所需的高性能涂层方面具有广阔的应用前景。

[0053]

实施例11

[0054]

步骤1,按照质量份数比10:90,将高长径比的氧化锆晶须与纳米结构陶瓷粉体进行球磨,并添加柠檬酸铵分散剂、聚乙烯醇pva粘结剂制成浆料待用。其中,晶须的长径比为5,纳米结构陶瓷粉体尺寸为10

‑

90nm。高长径比的氧化锆晶须与纳米结构的陶瓷粉体的总的质量份数为100。分散剂与粘结剂的用量均为氧化锆晶须的质量的1%。

[0055]

步骤2,参见图2,首先,通过喷雾造粒方法将制备好的浆料1借助蠕动泵2的传送,输至喷雾干燥塔3,喷雾干燥塔3的干燥温度120℃,得到粗级别的样品4,通过热风箱5的干燥,干燥温度为120℃,进而得到干燥后的细级别样品6。将这些细样品再通过一级鼓风机7和二级鼓风机8的传送,得到初步团聚的陶瓷复合粉体。

[0056]

随后,将初步团聚的陶瓷复合粉体进行烧结热处理,温度为400℃,时间为7h,最终得到可供喷涂的团聚的晶须掺杂复合粉体。团聚的晶须掺杂复合粉体尺寸为10

‑

100μm,外观呈球形并具有良好的流动性。

[0057]

步骤3,首先,对基体表面进行清洗、喷砂粗糙,选用合金粘结粉体作为粘结层的原始喷涂粉体,团聚的晶须复合粉体作为陶瓷层的原始喷涂粉体,喷涂前将两种粉体均在烘箱中烘干,然后采用高能超音速等离子熔射技术在基体上依次沉积粘结层、晶须増韧复合陶瓷层,形成厚度为200

‑

300μm的晶须掺杂未融纳米区及熔化再结晶区组成的“双模式”结构陶瓷涂层。其中,基体的材质为高温合金gh3625。粘接层材料为nicraly,粉体尺寸为10

‑

100μm,陶瓷粉体为ysz。喷涂时功率为30kw,主气ar为50slpm,辅气为h2为20slpm,喷涂距离为105mm,送粉率为32g/min。

[0058]

实施例12

[0059]

步骤1,按照质量份数比50:50,将高长径比的氧化锆晶须与纳米结构陶瓷粉体进行球磨,并添加柠檬酸铵分散剂、聚乙烯醇pva粘结剂制成浆料待用。其中,晶须的长径比为10,纳米结构陶瓷粉体尺寸为10

‑

90nm。高长径比的氧化锆晶须与纳米结构的陶瓷粉体的总的质量份数为100。分散剂与粘结剂的用量均为氧化锆晶须的质量的2%。

[0060]

步骤2,参见图2,首先,通过喷雾造粒方法将制备好的浆料1借助蠕动泵2的传送,输至喷雾干燥塔3,喷雾干燥塔3的干燥温度200℃,得到粗级别的样品4,通过热风箱5的干

燥,干燥温度为200℃,进而得到干燥后的细级别样品6。将这些细样品再通过一级鼓风机7和二级鼓风机8的传送,得到初步团聚的陶瓷复合粉体。

[0061]

随后,将初步团聚的陶瓷复合粉体进行烧结热处理,温度为500℃,时间为6h,最终得到可供喷涂的团聚的晶须掺杂复合粉体。团聚的晶须掺杂复合粉体尺寸为10

‑

100μm,外观呈球形并具有良好的流动性。

[0062]

步骤3,首先,对基体表面进行清洗、喷砂粗糙,选用合金粘结粉体作为粘结层的原始喷涂粉体,团聚的晶须复合粉体作为陶瓷层的原始喷涂粉体,喷涂前将两种粉体均在烘箱中烘干,然后采用高能超音速等离子熔射技术在基体上依次沉积粘结层、晶须増韧复合陶瓷层,形成厚度为200

‑

300μm的晶须掺杂未融纳米区及熔化再结晶区组成的“双模式”结构陶瓷涂层。其中,基体的材质为高温合金gh3044。粘接层材料为nicraly,粉体尺寸为10

‑

100μm,陶瓷粉体为scysz。喷涂时功率为85kw,主气ar为60slpm,辅气为h2为10slpm,喷涂距离为110mm,送粉率为35g/min。

[0063]

实施例13

[0064]

步骤1,按照质量份数比20:80,将高长径比的氧化锆晶须与纳米结构陶瓷粉体进行球磨,并添加柠檬酸铵分散剂、聚乙烯醇pva粘结剂制成浆料待用。其中,晶须的长径比为15,纳米结构陶瓷粉体尺寸为10

‑

90nm。高长径比的氧化锆晶须与纳米结构的陶瓷粉体的总的质量份数为100。分散剂与粘结剂的用量均为氧化锆晶须的质量的3%。

[0065]

步骤2,参见图2,首先,通过喷雾造粒方法将制备好的浆料1借助蠕动泵2的传送,输至喷雾干燥塔3,喷雾干燥塔3的干燥温度150℃,得到粗级别的样品4,通过热风箱5的干燥,干燥温度为150℃,进而得到干燥后的细级别样品6。将这些细样品再通过一级鼓风机7和二级鼓风机8的传送,得到初步团聚的陶瓷复合粉体。

[0066]

随后,将初步团聚的陶瓷复合粉体进行烧结热处理,温度为450℃,时间为6h,最终得到可供喷涂的团聚的晶须掺杂复合粉体。团聚的晶须掺杂复合粉体尺寸为10

‑

100μm,外观呈球形并具有良好的流动性。

[0067]

步骤3,首先,对基体表面进行清洗、喷砂粗糙,选用合金粘结粉体作为粘结层的原始喷涂粉体,团聚的晶须复合粉体作为陶瓷层的原始喷涂粉体,喷涂前将两种粉体均在烘箱中烘干,然后采用高能超音速等离子熔射技术在基体上依次沉积粘结层、晶须増韧复合陶瓷层,形成厚度为200

‑

300μm的晶须掺杂未融纳米区及熔化再结晶区组成的“双模式”结构陶瓷涂层。其中,基体的材质为高温合金单晶dd3。粘接层材料为nicocraly,粉体尺寸为10

‑

100μm,陶瓷粉体为zro2。喷涂时功率为50kw,主气ar为70slpm,辅气为h2为15slpm,喷涂距离为110mm,送粉率为30g/min。

[0068]

实施例14

[0069]

步骤1,按照质量份数比40:60,将高长径比的氧化锆晶须与纳米结构陶瓷粉体进行球磨,并添加柠檬酸铵分散剂、聚乙烯醇pva粘结剂制成浆料待用。其中,晶须的长径比为20,纳米结构陶瓷粉体尺寸为10

‑

90nm。高长径比的氧化锆晶须与纳米结构的陶瓷粉体的总的质量份数为100。分散剂与粘结剂的用量均为氧化锆晶须的质量的2.5%。

[0070]

步骤2,参见图2,首先,通过喷雾造粒方法将制备好的浆料1借助蠕动泵2的传送,输至喷雾干燥塔3,喷雾干燥塔3的干燥温度170℃,得到粗级别的样品4,通过热风箱5的干燥,干燥温度为170℃,进而得到干燥后的细级别样品6。将这些细样品再通过一级鼓风机7

和二级鼓风机8的传送,得到初步团聚的陶瓷复合粉体。

[0071]

随后,将初步团聚的陶瓷复合粉体进行烧结热处理,温度为600℃,时间为5h,最终得到可供喷涂的团聚的晶须掺杂复合粉体。团聚的晶须掺杂复合粉体尺寸为10

‑

100μm,外观呈球形并具有良好的流动性。

[0072]

步骤3,首先,对基体表面进行清洗、喷砂粗糙,选用合金粘结粉体作为粘结层的原始喷涂粉体,团聚的晶须复合粉体作为陶瓷层的原始喷涂粉体,喷涂前将两种粉体均在烘箱中烘干,然后采用高能超音速等离子熔射技术在基体上依次沉积粘结层、晶须増韧复合陶瓷层,形成厚度为200

‑

300μm的晶须掺杂未融纳米区及熔化再结晶区组成的“双模式”结构陶瓷涂层。其中,基体的材质为高温合金单晶cmsx

‑

6。粘接层材料为conicraly,粉体尺寸为10

‑

100μm,陶瓷粉体为ysz。喷涂时功率为70kw,主气ar为60slpm,辅气为h2为12slpm,喷涂距离为102mm,送粉率为33g/min。

[0073]

本发明提供了一种晶须増韧“双模式”结构陶瓷涂层的调控方法,按照质量份数比(10

‑

50):(90

‑

50),将一定长径比的氧化锆晶须与纳米陶瓷粉体进行混合,然后加入分散剂、粘结剂与蒸馏水制成浆料球磨。通过喷雾造粒及烧结热处理方法,得到晶须复合粉体。采用高效能超音速等离子喷涂技术在基体上依次沉积粘结层及晶须増韧复合陶瓷层,在陶瓷层内部形成一种晶须掺杂未融纳米区及熔化再结晶区组成的“双模式”结构。该方法与化学气相沉积、静电纺丝、液相喷涂相比,可一步法实现晶须増韧“双模式”结构涂层的制备,具有高效、灵活、低成本、大面积制备涂层的特征。进一步将影响涂层微观结构的温度速度两因素变量转变为熔融指数单因数变量,利用熔融指数与涂层微观结构间的关系为纽带,通过直接调节喷涂功率实现陶瓷涂层中未熔及熔化结晶区含量的精确调控,最终实现热障涂层强韧化的协同提升。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。