1.本发明属于粉末冶金高温合金领域,涉及一种高强塑性粉末高温合金及其制备方法和应用。

背景技术:

2.目前,镍基高温合金具有优异的高温强度、良好的延展性与断裂韧性,已广泛应用于航空发动机涡轮盘等热端部件。粉末高温合金制备加工工艺路线主要为a.直接热等静压,b.热等静压与等温锻造结合,c.热等静压、热挤压与等温锻造结合。直接热等静压路线工艺简单、制备周期短且成本低,是未来的发展方向。但目前由于该路线未能有效解决“组织和缺陷协同控制”问题,如晶粒粗化和原始颗粒边界缺陷形成,采用该方法制备出的涡轮盘服役期间存在安全隐患,因而该方法未得到广泛应用。

3.为解决上述问题,热挤压和等温锻造既增加了制备成本和工序的复杂性,也存在热加工时烧结坯开裂的风险,上述问题均限制了粉末高温合金的应用。在烧结过程中解决“组织和缺陷控制”问题是促进“直接热等静压”路线制备粉末高温合金得以广泛使用的关键。因此,寻找一种克服上述问题以制备高性能粉末高温合金的方法至关重要。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种高强塑性粉末高温合金的制备方法,该方法制备得到的粉末高温合金具有原始颗粒边界缺陷等级低和晶粒细小的特点。

5.本发明的目的之二在于提供一种高强塑性粉末高温合金。

6.本发明的目的之三在于提供上述高强塑性粉末高温合金的应用。

7.本发明的目的之一采用如下技术方案实现:

8.一种高强塑性粉末高温合金的制备方法,包括以下步骤:

9.(1)取预制粉体装入模具中,然后进行冷压成型;所述预制粉体由以下重量百分比的原料组成:铬12.0

‑

17.0%、钴7.0

‑

14.0%、钨3.30

‑

4.20%、铌0.05

‑

3.50%、铝2.00

‑

3.70%、钛2.30

‑

3.90%、碳0.02

‑

0.07%、锆0.025

‑

0.070%、硼0.006

‑

0.020%、铁≤0.50%、锰≤0.150%、硅≤0.150%、硫≤0.015%、磷≤0.015%,余量为镍;

10.(2)将步骤(1)冷压成型后装有预制粉体的模具放入振荡压力烧结炉中,对样品施加恒定压力p1,升温对样品进行加热;当烧结炉内达到烧结温度t1后进入第一阶段保温,同时升压至振荡压力中值,随后对样品施加振荡压力;第一阶段保温结束后继续升温至烧结温度t2,进入第二阶段保温;所述振荡压力作用至第二阶段保温结束;

11.(3)保温结束后停止加热,降温的同时将振荡压力降压,改为恒定压力p2直至降温结束,即得成品。

12.进一步地,所述步骤(2)中烧结的升温速率为8℃/min,烧结温度t1为950~1050℃,烧结温度t2为1100~1200℃,第一阶段、第二阶段保温时间为1~3h。

13.进一步地,所述步骤(2)振荡压力中值为60~100mpa,振幅

±

5~

±

10mpa,振荡频率1~10hz。

14.进一步地,所述步骤(2)、(3)的恒定压力p1、p2均为5mpa,步骤(3)降压速率为10mpa/min。

15.进一步地,所述步骤(1)中冷压成型的压力为10mpa,时间3min。

16.进一步地,所述步骤(1)预制粉体粒度<53μm。

17.进一步地,所述步骤(2)、(3)在真空环境中进行。

18.本发明的目的之二采用如下技术方案实现:

19.一种由上述方法制备得到高强塑性粉末高温合金。

20.本发明的目的之三采用如下技术方案实现:

21.上述高强塑性粉末高温合金在航空发动机涡轮盘中的应用。

22.相比现有技术,本发明的有益效果在于:

23.本发明提供了一种高强塑性粉末高温合金的制备方法,通过两步保温振荡压力烧结的方法,使粉末高温合金在高温石墨模具内经热场和力场的多场耦合作用,在循环压力作用下,促使粉体重排和气孔排出,从而烧结成形。本发明还提供了上述方法制备得到的粉末高温合金,其具有原始颗粒边界缺陷等级低、晶粒细化均匀、致密度高的特点。本发明得到的烧结态粉末高温合金的屈服强度、抗拉强度和延伸率高达955mpa、1437mpa、31.9%,具有较高的强度和塑性。本发明还提供了上述粉末高温合金在航空发动机涡轮盘中的应用,具有良好的发展潜力。

附图说明

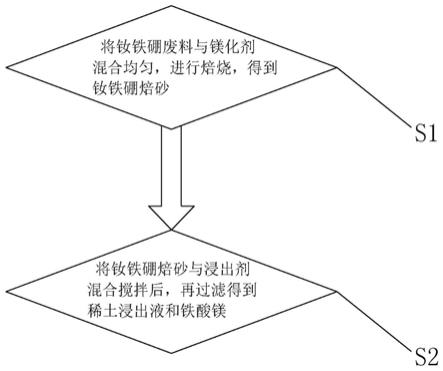

24.图1为本发明实施例1至3、对比例1至3制备得到的粉末高温合金的室温拉伸应力

‑

应变曲线图;

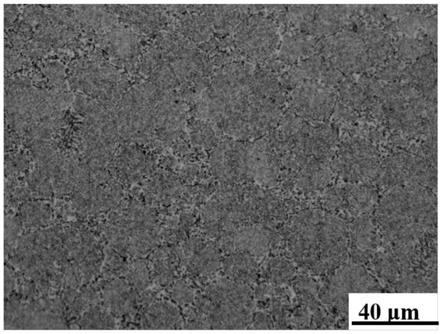

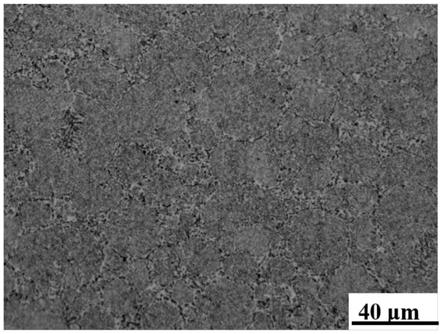

25.图2为本发明实施例1制备得到的粉末高温合金的微观组织图;

26.图3为本发明对比例1制备得到的粉末高温合金的微观组织图。

具体实施方式

27.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

28.实施例1

29.一种高强塑性粉末高温合金的制备方法,包括以下步骤:

30.(1)取预制粉体装入涂抹氮化硼涂层的高纯石墨压制模具中,然后进行冷压成型,压力10mpa下预压成型3min;压制成圆柱片状,直径40mm,厚度6mm。所述预制粉体由以下重量百分比的原料组成:铬15.0%、钴10.0%、钨3.50%、铌1.50%、铝3.00%、钛3.00%、碳0.05%、锆0.050%、硼0.010%、铁0.10%、锰0.100%、硅0.100%、硫0.010%、磷0.010%,余量为镍;预制粉体粒度<53μm。

31.(2)将步骤(1)冷压成型后装有预制粉体的石墨压制模具放入振荡压力烧结炉中,对样品施加恒定压力5mpa,升温对样品进行加热;当烧结炉内达到1000℃后进入第一阶段

保温,保温时间2h;同时升压至振荡压力中值70mpa,随后对样品施加振荡循环压力;振幅

±

10mpa,振荡频率为5hz;第一阶段保温结束后继续升温至1120℃,进入第二阶段保温,保温时间1h;上述升温过程的升温速率均为8℃/min,所述振荡压力作用至第二阶段保温结束;

32.(3)保温结束后停止加热,降温的同时将振荡压力改为恒定压力5mpa直至降温结束,烧结炉内腔随炉自然冷却降至室温,通过破真空打开炉腔门,同时缓慢卸去压头对石墨模具的压力,取出模具,最后获得模具内的样品,即得高强塑性粉末高温合金。

33.实施例2

34.一种高强塑性粉末高温合金的制备方法,包括以下步骤:

35.(1)取预制粉体装入涂抹氮化硼涂层的高纯石墨压制模具中,然后进行冷压成型,压力10mpa下预压成型3min;压制成圆柱片状,直径40mm,厚度6mm。所述预制粉体由以下重量百分比的原料组成:铬12.0%、钴7.0%、钨3.30%、铌0.05%、铝2.00%、钛2.30%、碳0.02%、锆0.025%、硼0.006%、铁0.30%、锰0.050%、硅0.130%、硫0.012%、磷0.005%,余量为镍;预制粉体粒度<53μm。

36.(2)将步骤(1)冷压成型后装有预制粉体的石墨压制模具放入振荡压力烧结炉中,对样品施加恒定压力5mpa,升温对样品进行加热;当烧结炉内达到950℃后进入第一阶段保温,保温时间3h;同时升压至振荡压力中值70mpa,随后对样品施加振荡循环压力;振幅

±

5mpa,振荡频率为1hz;第一阶段保温结束后继续升温至1150℃,进入第二阶段保温,保温时间1h;上述升温过程的升温速率均为8℃/min,所述振荡压力作用至第二阶段保温结束;

37.(3)保温结束后停止加热,降温的同时将振荡压力改为恒定压力5mpa直至降温结束,烧结炉内腔随炉自然冷却降至室温,通过破真空打开炉腔门,同时缓慢卸去压头对石墨模具的压力,取出模具,最后获得模具内的样品,即得高强塑性粉末高温合金。

38.实施例3

39.一种高强塑性粉末高温合金的制备方法,包括以下步骤:

40.(1)取预制粉体装入涂抹氮化硼涂层的高纯石墨压制模具中,然后进行冷压成型,压力10mpa下预压成型3min;压制成圆柱片状,直径40mm,厚度6mm。所述预制粉体由以下重量百分比的原料组成:铬17.0%、钴14.0%、钨4.20%、铌3.50%、铝3.70%、钛3.90%、碳0.07%、锆0.070%、硼0.020%、铁0.20%、锰0.050%、硅0.080%、硫0.050%、磷0.050%,余量为镍;预制粉体粒度<53μm。

41.(2)将步骤(1)冷压成型后装有预制粉体的石墨压制模具放入振荡压力烧结炉中,对样品施加恒定压力5mpa,升温对样品进行加热;当烧结炉内达到1050℃后进入第一阶段保温,保温时间3h;同时升压至振荡压力中值70mpa,随后对样品施加振荡循环压力;振幅

±

8mpa,振荡频率为10hz;第一阶段保温结束后继续升温至1100℃,进入第二阶段保温,保温时间3h;上述升温过程的升温速率均为8℃/min,所述振荡压力作用至第二阶段保温结束。

42.(3)保温结束后停止加热,降温的同时将振荡压力改为恒定压力5mpa直至降温结束,烧结炉内腔随炉自然冷却降至室温,通过破真空打开炉腔门,同时缓慢卸去压头对石墨模具的压力,取出模具,最后获得模具内的样品,即得高强塑性粉末高温合金。

43.对比例1

44.对比例1与实施例1的区别在于:将步骤(3)中两阶段升温保温、施加振荡压力的过程调整为一步恒定压力烧结过程,其中烧结温度为1120℃,恒定压力80mpa,保温2h。其余与

实施例1相同,最终得到成品。

45.对比例2

46.对比例2与实施例1的区别在于:将步骤(3)中两阶段升温保温、施加振荡压力的过程调整为两步恒定压力烧结过程,其中烧结温度t1为1000℃,第一阶段保温1h;烧结温度t2为1120℃,保温时间1h,烧结全程施加恒定压力80mpa,保温1h。其余与实施例1相同,最终得到成品。

47.对比例3

48.对比例3与实施例1的区别在于:将步骤(3)中两阶段升温保温、施加振荡压力的过程调整为一步振荡热压烧结过程,其中烧结温度为1120℃,保温1h,烧结全程施加振荡压力,振荡压力中值为70mpa,振幅10mpa,振荡频率5hz。其余与实施例1相同,最终得到成品。

49.实验例

50.对本发明实施例1至实施例3、对比例1至对比例3得到的成品进行室温拉伸性能测试、原始颗粒边界缺陷等级评估及致密度测试。

51.通过万能试验机对实施例1至实施例3、对比例1至对比例3得到的成品进行室温拉伸性能测试,结果如图1所示,实施例1至实施例3样品的平均屈服强度、抗拉强度和延伸率分别为955mpa、1437mpa、31.9%,对比例1至对比例3样品的平均屈服强度、抗拉强度和延伸率分别为902mpa、1370mpa、25.6%。由上可知本发明采用的两步保温振荡压力烧结方法可显著提高粉末高温合金的强度和塑性。

52.对本发明实施例1、对比例1得到的成品进行原始颗粒边界缺陷等级评估,评估前需要对上述样品进行腐蚀处理。如图2、图3所示,一步恒定压力烧结得到的样品原始颗粒边界缺陷较为严重,圆形或近圆形粉末边界轮廓清晰可见;而本发明采用的两步保温振荡压力烧结得到的样品原始颗粒边界缺陷较轻,由此可知本发明的制备方法可有效降低原始颗粒边界缺陷等级。

53.致密度测试结果表明,本发明实施例1至实施例3得到的样品致密度高达99.5%以上,基本达到了完全致密化,且高温烧结时间较短。

54.综上,本发明提供的高强塑性粉末高温合金制备方法制备得到的粉末高温合金致密度达99.5%以上,基本达到了完全致密化,并且高温烧结时间较短,原始颗粒边界较轻,且晶粒细化均匀,具有良好的强度和塑形,能够适用于航空发动机涡轮盘中。

55.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。