1.本发明涉及印刷技术领域,具体为一种基于水性油墨的包装盒绿色印刷工艺。

背景技术:

2.包装印刷是以各种包装材料为载体的印刷,在包装上印上装饰性花纹,图案或者文字,以此来使产品更有吸引力或更具说明性,从而起到传递信息,增加销量的作用;包括包装纸箱、包装瓶、包装罐等的印刷。基于环保的要求,在印刷过程中需要采用环保材料和工艺,印刷过程中产生污染少、节约资源和能源,印刷品废弃后易于回收再利用再循环、可自然降解、对生态环境影响小的印刷方式。

3.现如今常规的印刷工艺中选用的油墨一般采用水性聚氨酯作为连接料,但以此制备得到的印刷油墨的耐水性能较差,印刷效果差,遇水易变色模糊,实际应用带来极大的不便。

4.针对该情况,我们公开了一种基于水性油墨的包装盒绿色印刷工艺,以解决该技术问题。

技术实现要素:

5.本发明的目的在于提供一种基于水性油墨的包装盒绿色印刷工艺,以解决上述背景技术中提出的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种基于水性油墨的包装盒绿色印刷工艺,包括以下步骤:

8.(1)取多巴胺盐酸盐、聚乙烯亚胺和tris

‑

hcl混合均匀,将包装盒基材浸润并浸渍沉积,取出后清洗干燥,得到预处理基材;

9.(2)取二氧化硅和甲苯,混合后超声分散,氩气气氛下加入异丙基三(二辛基焦磷酸酰氧基)钛酸酯、甲苯混合溶液,70

‑

75℃下搅拌反应,离心收集,洗涤干燥,得到填料二氧化硅;

10.取水性聚氨酯乳液、颜料和填料二氧化硅,混合均匀后研磨,再加入润湿剂、消泡剂、流平剂和分散剂,混合均匀后得到水性油墨;

11.(3)取苯乙烯、乙二醇二甲基丙烯酸酯、偶氮二异丁氰、去离子水和空心微球,振荡混合,涂覆至预处理基材表面,40

‑

50℃下烘烤,形成中间层;在中间层表面涂覆水性油墨,在75

‑

80℃下干燥固化,得到成品。

12.较优化的方案,包括以下步骤:

13.(1)取多巴胺盐酸盐、聚乙烯亚胺和tris

‑

hcl混合均匀,将包装盒基材浸润并浸渍沉积2

‑

3h,取出后清洗干燥,得到预处理基材;

14.(2)取二氧化硅和甲苯,混合后超声分散20

‑

30min,氩气气氛下加入异丙基三(二辛基焦磷酸酰氧基)钛酸酯、甲苯混合溶液,70

‑

75℃下搅拌反应4

‑

5h,离心收集,洗涤干燥,得到填料二氧化硅;

15.取水性聚氨酯乳液、颜料和填料二氧化硅,混合均匀后研磨至细度在10微米以下,再加入润湿剂、消泡剂、流平剂和分散剂,混合均匀后得到水性油墨;

16.(3)取苯乙烯、乙二醇二甲基丙烯酸酯、偶氮二异丁氰、去离子水和空心微球,振荡混合1

‑

1.5h,涂覆至预处理基材表面,40

‑

50℃下烘烤1

‑

1.5h,形成中间层;在中间层表面涂覆水性油墨,在75

‑

80℃下干燥固化,固化时间为5

‑

6h,得到成品。

17.较优化的方案,步骤(3)中,所述空心微球为二氧化硅空心微球。

18.较优化的方案,步骤(3)中,所述空心微球的制备步骤为:

19.取氨水、正硅酸四乙酯、乙醇和去离子水,混合均匀,30

‑

35℃下搅拌反应8

‑

10h,再加入乙烯基三乙氧基硅烷,继续反应8

‑

10h,得到二氧化硅模板;

20.取二氧化硅模板、聚乙烯吡咯烷酮、偶氮二异丁氰、苯乙烯、二乙烯苯和去离子水,加入乙醇,混合均匀后加热升温至75

‑

80℃,保温反应4

‑

6h,反应后收集产物,转移至氢氧化钠溶液中,70

‑

80℃下刻蚀3

‑

4h,得到空心微球。

21.较优化的方案,步骤(2)中,水性聚氨酯乳液的制备步骤为:

22.取聚酯二元醇和丙酮,混合均匀后加入甲苯二异氰酸酯,40

‑

45℃下保温反应30

‑

40min,加入催化剂二月桂酸二丁基锡,升温至60

‑

65℃下反应2

‑

2.5h,加入二羟甲基丙酸,保温反应2

‑

2.2h,再加入1,4

‑

丁二醇,扩链反应1.5

‑

2h,加入羟基桐油酸酯,反应完全后加入三乙胺中和,去离子水搅拌乳化,得到水性聚氨酯乳液。

23.较优化的方案,所述羟基桐油酸酯的制备步骤为:取桐油、乙二醇和乙酸锌,氮气条件下升温至120

‑

130℃,反应8

‑

9h,收集产物,去离子水洗涤,真空干燥,得到羟基桐油酸酯。

24.较优化的方案,步骤(1)中,多巴胺盐酸盐的浓度为2g/l。

25.较优化的方案,所述包装盒基材为铜版纸、白板纸、真空镀铝纸中的任意一种。

26.与现有技术相比,本发明所达到的有益效果是:

27.本发明公开了一种基于水性油墨的包装盒绿色印刷工艺,常规的印刷工艺中选用的油墨一般采用水性聚氨酯作为连接料,但以此制备得到的印刷油墨的耐水性能较差,易水解,大大影响了印刷效果,因此本技术先对水性油墨进行优化改性,在聚氨酯中引入植物基衍生物,桐油为甘油的桐油酸酯,其中含有共轭双键结构,该结构的引入能够大大提高水性油墨的耐水性能、耐化学性能,水性油墨的综合性能得到提高,印刷效果更优异。

28.同时,为提高水性油墨与基材的附着力,本技术引入了聚多巴胺层和中间层,聚多巴胺层的涂覆作用是为了对中间层进行附着,以实现基材表面空心微球的负载;空心微球中吸附有苯乙烯、乙二醇二甲基丙烯酸酯、偶氮二异丁氰、去离子水混合溶液,在涂覆至聚多巴胺层表面后,在40

‑

50℃下烘烤预热,接着在其表面涂覆水性油墨,此时水性油墨中的颜料粒子、填料二氧化硅能够均匀负载在空心微球表面,此时升温至75

‑

80℃,空心微球内的吸附液、聚多巴胺层表面的吸附液在引发剂作用下聚合,并对空心微球表面负载的二氧化硅粒子、填料粒子进行固定,以形成微纳结构,进一步提高水性油墨的耐水性能,同时水性油墨与基材的附着力也得到提升,以保证水性油墨的印刷效果。

29.在该过程中,为保证微纳结构的实现,我们需要注意水性油墨中二氧化硅的分散性,本技术为提高水性聚氨酯印刷油墨的耐磨性能,在水性油墨中引入了填料二氧化硅,以提高印刷油墨的耐磨性和耐化学性能,常规工艺中为保证二氧化硅的分散性,一般会采用

硅烷偶联剂kh

‑

570对二氧化硅进行表面处理,但由于硅烷偶联剂kh

‑

570中含有可缩合的官能团,改性处理后易导致部分二氧化硅团聚,整体二氧化硅的尺寸之间相差较大,且水性油墨印刷涂覆后二氧化硅分布不均匀,导致填料二氧化硅与空心微球之间的微纳结构受到影响;为解决该技术问题,本技术选择单官能团的异丙基三(二辛基焦磷酸酰氧基)钛酸酯,以在分散二氧化硅粒子的同时保证二氧化硅分布均匀,以进一步提高水性油墨印刷性能和耐水性能。

30.在此基础上,为避免聚多巴胺层对印刷色彩的影响,本技术通过多巴胺盐酸盐、聚乙烯亚胺复配沉积,并限定沉积时间为2

‑

3h,此时聚多巴胺层表面颜色呈现透明色,不会对后续印刷油墨的印刷效果造成影响。

31.本技术公开了一种基于水性油墨的包装盒绿色印刷工艺,工艺设计合理,操作简单,印刷得到的包装盒表面耐水性能优异,且水性油墨的耐水性、耐磨性、耐化学性能优异,大大保证了包装盒的表面印刷效果,具有较高的实用性。

具体实施方式

32.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1:

34.一种基于水性油墨的包装盒绿色印刷工艺,包括以下步骤:

35.(1)取多巴胺盐酸盐、聚乙烯亚胺和tris

‑

hcl混合均匀,ph为8.5,将包装盒基材浸润并浸渍沉积2h,取出后清洗干燥,得到预处理基材;多巴胺盐酸盐的浓度为2g/l;多巴胺盐酸盐、聚乙烯亚胺的质量比为2:1;

36.(2)取0.2g二氧化硅和90ml甲苯,混合后超声分散20min,氩气气氛下加入0.2g异丙基三(二辛基焦磷酸酰氧基)钛酸酯、10ml甲苯混合溶液,70℃下搅拌反应5h,离心收集,洗涤干燥,得到填料二氧化硅;

37.取100g桐油、14.3g乙二醇和0.6g乙酸锌,氮气条件下升温至120℃,反应9h,收集产物,去离子水洗涤,真空干燥,得到羟基桐油酸酯。

38.取20g聚酯二元醇和丙酮,混合均匀后加入甲苯二异氰酸酯,40℃下保温反应40min,加入96mg催化剂二月桂酸二丁基锡,升温至60℃下反应2.5h,加入1.8g二羟甲基丙酸,保温反应2h,再加入1,4

‑

丁二醇,扩链反应1.5h,加入6g羟基桐油酸酯,反应完全后加入三乙胺中和,去离子水搅拌乳化,得到水性聚氨酯乳液。

39.取水性聚氨酯乳液、颜料和填料二氧化硅,混合均匀后研磨至细度在10微米以下,再加入润湿剂、消泡剂、流平剂和分散剂,混合均匀后得到水性油墨;各组分以质量份计,水性聚氨酯乳液50份、颜料15份、填料二氧化硅8份、润湿剂3份、消泡剂3份、流平剂3份和分散剂3份。其中润湿剂、消泡剂、流平剂和分散剂均采用市面上购买的常规组分。

40.(3)取10ml氨水、10ml正硅酸四乙酯、100ml乙醇和40ml去离子水,混合均匀,30℃下搅拌反应10h,再加入乙烯基三乙氧基硅烷,继续反应8h,得到二氧化硅模板;所述乙烯基三乙氧基硅烷对正硅酸四乙酯的体积比为20vol%;

41.取3g二氧化硅模板、2g聚乙烯吡咯烷酮、0.25g偶氮二异丁氰、5g苯乙烯、0.75g二乙烯苯和5ml去离子水,加入50ml乙醇,混合均匀后加热升温至75℃,保温反应6h,反应后收集产物,转移至氢氧化钠溶液中,70℃下刻蚀4h,得到空心微球。

42.取苯乙烯、乙二醇二甲基丙烯酸酯、偶氮二异丁氰、去离子水和空心微球,振荡混合1h,涂覆至预处理基材表面,40℃下烘烤1.5h,形成中间层;在中间层表面涂覆水性油墨,在80℃下干燥固化,固化时间为6h,得到成品。苯乙烯、乙二醇二甲基丙烯酸酯、偶氮二异丁氰、空心微球的质量比为2:1:0.125:6。

43.本实施例中,包装盒基材为铜版纸。

44.实施例2:

45.一种基于水性油墨的包装盒绿色印刷工艺,包括以下步骤:

46.(1)取多巴胺盐酸盐、聚乙烯亚胺和tris

‑

hcl混合均匀,ph为8.5,将包装盒基材浸润并浸渍沉积2.5h,取出后清洗干燥,得到预处理基材;多巴胺盐酸盐的浓度为2g/l;多巴胺盐酸盐、聚乙烯亚胺的质量比为2:1;

47.(2)取0.2g二氧化硅和90ml甲苯,混合后超声分散25min,氩气气氛下加入0.2g异丙基三(二辛基焦磷酸酰氧基)钛酸酯、10ml甲苯混合溶液,72℃下搅拌反应4.5h,离心收集,洗涤干燥,得到填料二氧化硅;

48.取100g桐油、14.3g乙二醇和0.6g乙酸锌,氮气条件下升温至125℃,反应8.5h,收集产物,去离子水洗涤,真空干燥,得到羟基桐油酸酯。

49.取20g聚酯二元醇和丙酮,混合均匀后加入甲苯二异氰酸酯,42℃下保温反应35min,加入96mg催化剂二月桂酸二丁基锡,升温至62℃下反应2.4h,加入1.8g二羟甲基丙酸,保温反应2.1h,再加入1,4

‑

丁二醇,扩链反应1.8h,加入6g羟基桐油酸酯,反应完全后加入三乙胺中和,去离子水搅拌乳化,得到水性聚氨酯乳液。

50.取水性聚氨酯乳液、颜料和填料二氧化硅,混合均匀后研磨至细度在10微米以下,再加入润湿剂、消泡剂、流平剂和分散剂,混合均匀后得到水性油墨;各组分以质量份计,水性聚氨酯乳液50份、颜料15份、填料二氧化硅8份、润湿剂3份、消泡剂3份、流平剂3份和分散剂3份。其中润湿剂、消泡剂、流平剂和分散剂均采用市面上购买的常规组分。

51.(3)取10ml氨水、10ml正硅酸四乙酯、100ml乙醇和40ml去离子水,混合均匀,32℃下搅拌反应9h,再加入乙烯基三乙氧基硅烷,继续反应9h,得到二氧化硅模板;所述乙烯基三乙氧基硅烷对正硅酸四乙酯的体积比为20vol%;

52.取3g二氧化硅模板、2g聚乙烯吡咯烷酮、0.25g偶氮二异丁氰、5g苯乙烯、0.75g二乙烯苯和5ml去离子水,加入50ml乙醇,混合均匀后加热升温至78℃,保温反应5h,反应后收集产物,转移至氢氧化钠溶液中,75℃下刻蚀3.5h,得到空心微球。

53.取苯乙烯、乙二醇二甲基丙烯酸酯、偶氮二异丁氰、去离子水和空心微球,振荡混合1.2h,涂覆至预处理基材表面,45℃下烘烤1.2h,形成中间层;在中间层表面涂覆水性油墨,在80℃下干燥固化,固化时间为6h,得到成品。苯乙烯、乙二醇二甲基丙烯酸酯、偶氮二异丁氰、空心微球的质量比为2:1:0.125:6。

54.本实施例中,包装盒基材为铜版纸。

55.实施例3:

56.一种基于水性油墨的包装盒绿色印刷工艺,包括以下步骤:

57.(1)取多巴胺盐酸盐、聚乙烯亚胺和tris

‑

hcl混合均匀,ph为8.5,将包装盒基材浸润并浸渍沉积3h,取出后清洗干燥,得到预处理基材;多巴胺盐酸盐的浓度为2g/l;多巴胺盐酸盐、聚乙烯亚胺的质量比为2:1;

58.(2)取0.2g二氧化硅和90ml甲苯,混合后超声分散30min,氩气气氛下加入0.2g异丙基三(二辛基焦磷酸酰氧基)钛酸酯、10ml甲苯混合溶液,75℃下搅拌反应4h,离心收集,洗涤干燥,得到填料二氧化硅;

59.取100g桐油、14.3g乙二醇和0.6g乙酸锌,氮气条件下升温至130℃,反应9h,收集产物,去离子水洗涤,真空干燥,得到羟基桐油酸酯。

60.取20g聚酯二元醇和丙酮,混合均匀后加入甲苯二异氰酸酯,45℃下保温反应30min,加入96mg催化剂二月桂酸二丁基锡,升温至65℃下反应2h,加入1.8g二羟甲基丙酸,保温反应2.2h,再加入1,4

‑

丁二醇,扩链反应2h,加入6g羟基桐油酸酯,反应完全后加入三乙胺中和,去离子水搅拌乳化,得到水性聚氨酯乳液。

61.取水性聚氨酯乳液、颜料和填料二氧化硅,混合均匀后研磨至细度在10微米以下,再加入润湿剂、消泡剂、流平剂和分散剂,混合均匀后得到水性油墨;各组分以质量份计,水性聚氨酯乳液50份、颜料15份、填料二氧化硅8份、润湿剂3份、消泡剂3份、流平剂3份和分散剂3份。其中润湿剂、消泡剂、流平剂和分散剂均采用市面上购买的常规组分。

62.(3)取10ml氨水、10ml正硅酸四乙酯、100ml乙醇和40ml去离子水,混合均匀,35℃下搅拌反应8h,再加入乙烯基三乙氧基硅烷,继续反应10h,得到二氧化硅模板;所述乙烯基三乙氧基硅烷对正硅酸四乙酯的体积比为20vol%;

63.取3g二氧化硅模板、2g聚乙烯吡咯烷酮、0.25g偶氮二异丁氰、5g苯乙烯、0.75g二乙烯苯和5ml去离子水,加入50ml乙醇,混合均匀后加热升温至80℃,保温反应4h,反应后收集产物,转移至氢氧化钠溶液中,80℃下刻蚀3h,得到空心微球。

64.取苯乙烯、乙二醇二甲基丙烯酸酯、偶氮二异丁氰、去离子水和空心微球,振荡混合1.5h,涂覆至预处理基材表面,50℃下烘烤1h,形成中间层;在中间层表面涂覆水性油墨,在80℃下干燥固化,固化时间为6h,得到成品。苯乙烯、乙二醇二甲基丙烯酸酯、偶氮二异丁氰、空心微球的质量比为2:1:0.125:6。

65.本实施例中,包装盒基材为铜版纸。

66.对比例1:

67.一种基于水性油墨的包装盒绿色印刷工艺,包括以下步骤:

68.(1)取多巴胺盐酸盐、聚乙烯亚胺和tris

‑

hcl混合均匀,ph为8.5,将包装盒基材浸润并浸渍沉积2.5h,取出后清洗干燥,得到预处理基材;多巴胺盐酸盐的浓度为2g/l;多巴胺盐酸盐、聚乙烯亚胺的质量比为2:1;

69.(2)取0.2g二氧化硅和90ml甲苯,混合后超声分散25min,氩气气氛下加入0.2g异丙基三(二辛基焦磷酸酰氧基)钛酸酯、10ml甲苯混合溶液,72℃下搅拌反应4.5h,离心收集,洗涤干燥,得到填料二氧化硅;

70.取水性聚氨酯乳液、颜料和填料二氧化硅,混合均匀后研磨至细度在10微米以下,再加入润湿剂、消泡剂、流平剂和分散剂,混合均匀后得到水性油墨;各组分以质量份计,水性聚氨酯乳液50份、颜料15份、填料二氧化硅8份、润湿剂3份、消泡剂3份、流平剂3份和分散剂3份。其中润湿剂、消泡剂、流平剂和分散剂均采用市面上购买的常规组分。

71.(3)取10ml氨水、10ml正硅酸四乙酯、100ml乙醇和40ml去离子水,混合均匀,32℃下搅拌反应9h,再加入乙烯基三乙氧基硅烷,继续反应9h,得到二氧化硅模板;所述乙烯基三乙氧基硅烷对正硅酸四乙酯的体积比为20vol%;

72.取3g二氧化硅模板、2g聚乙烯吡咯烷酮、0.25g偶氮二异丁氰、5g苯乙烯、0.75g二乙烯苯和5ml去离子水,加入50ml乙醇,混合均匀后加热升温至78℃,保温反应5h,反应后收集产物,转移至氢氧化钠溶液中,75℃下刻蚀3.5h,得到空心微球。

73.取苯乙烯、乙二醇二甲基丙烯酸酯、偶氮二异丁氰、去离子水和空心微球,振荡混合1.2h,涂覆至预处理基材表面,45℃下烘烤1.2h,形成中间层;在中间层表面涂覆水性油墨,在80℃下干燥固化,固化时间为6h,得到成品。苯乙烯、乙二醇二甲基丙烯酸酯、偶氮二异丁氰、空心微球的质量比为2:1:0.125:6。

74.本实施例中,包装盒基材为铜版纸。

75.对比例1为实施例2的对照组,对比例1中并未引入羟基桐油酸酯,其余组分含量、工艺参数与实施例2一致。

76.对比例2:

77.一种基于水性油墨的包装盒绿色印刷工艺,包括以下步骤:

78.(1)取多巴胺盐酸盐、聚乙烯亚胺和tris

‑

hcl混合均匀,ph为8.5,将包装盒基材浸润并浸渍沉积2.5h,取出后清洗干燥,得到预处理基材;多巴胺盐酸盐的浓度为2g/l;多巴胺盐酸盐、聚乙烯亚胺的质量比为2:1;

79.(2)取0.2g二氧化硅和90ml甲苯,混合后超声分散25min,氩气气氛下加入0.2g kh

‑

570、10ml甲苯混合溶液,72℃下搅拌反应4.5h,离心收集,洗涤干燥,得到填料二氧化硅;

80.取100g桐油、14.3g乙二醇和0.6g乙酸锌,氮气条件下升温至125℃,反应8.5h,收集产物,去离子水洗涤,真空干燥,得到羟基桐油酸酯。

81.取20g聚酯二元醇和丙酮,混合均匀后加入甲苯二异氰酸酯,42℃下保温反应35min,加入96mg催化剂二月桂酸二丁基锡,升温至62℃下反应2.4h,加入1.8g二羟甲基丙酸,保温反应2.1h,再加入1,4

‑

丁二醇,扩链反应1.8h,加入6g羟基桐油酸酯,反应完全后加入三乙胺中和,去离子水搅拌乳化,得到水性聚氨酯乳液。

82.取水性聚氨酯乳液、颜料和填料二氧化硅,混合均匀后研磨至细度在10微米以下,再加入润湿剂、消泡剂、流平剂和分散剂,混合均匀后得到水性油墨;各组分以质量份计,水性聚氨酯乳液50份、颜料15份、填料二氧化硅8份、润湿剂3份、消泡剂3份、流平剂3份和分散剂3份。其中润湿剂、消泡剂、流平剂和分散剂均采用市面上购买的常规组分。

83.(3)取10ml氨水、10ml正硅酸四乙酯、100ml乙醇和40ml去离子水,混合均匀,32℃下搅拌反应9h,再加入乙烯基三乙氧基硅烷,继续反应9h,得到二氧化硅模板;所述乙烯基三乙氧基硅烷对正硅酸四乙酯的体积比为20vol%;

84.取3g二氧化硅模板、2g聚乙烯吡咯烷酮、0.25g偶氮二异丁氰、5g苯乙烯、0.75g二乙烯苯和5ml去离子水,加入50ml乙醇,混合均匀后加热升温至78℃,保温反应5h,反应后收集产物,转移至氢氧化钠溶液中,75℃下刻蚀3.5h,得到空心微球。

85.取苯乙烯、乙二醇二甲基丙烯酸酯、偶氮二异丁氰、去离子水和空心微球,振荡混合1.2h,涂覆至预处理基材表面,45℃下烘烤1.2h,形成中间层;在中间层表面涂覆水性油

墨,在80℃下干燥固化,固化时间为6h,得到成品。苯乙烯、乙二醇二甲基丙烯酸酯、偶氮二异丁氰、空心微球的质量比为2:1:0.125:6。

86.本实施例中,包装盒基材为铜版纸。

87.对比例2为实施例2的对照组,对比例2中通过kh

‑

570对二氧化硅进行表面处理,其余组分含量、工艺参数与实施例2一致。

88.对比例3:

89.一种基于水性油墨的包装盒绿色印刷工艺,包括以下步骤:

90.(1)取多巴胺盐酸盐、聚乙烯亚胺和tris

‑

hcl混合均匀,ph为8.5,将包装盒基材浸润并浸渍沉积2.5h,取出后清洗干燥,得到预处理基材;多巴胺盐酸盐的浓度为2g/l;多巴胺盐酸盐、聚乙烯亚胺的质量比为2:1;

91.(2)取0.2g二氧化硅和90ml甲苯,混合后超声分散25min,氩气气氛下加入0.2g异丙基三(二辛基焦磷酸酰氧基)钛酸酯、10ml甲苯混合溶液,72℃下搅拌反应4.5h,离心收集,洗涤干燥,得到填料二氧化硅;

92.取100g桐油、14.3g乙二醇和0.6g乙酸锌,氮气条件下升温至125℃,反应8.5h,收集产物,去离子水洗涤,真空干燥,得到羟基桐油酸酯。

93.取20g聚酯二元醇和丙酮,混合均匀后加入甲苯二异氰酸酯,42℃下保温反应35min,加入96mg催化剂二月桂酸二丁基锡,升温至62℃下反应2.4h,加入1.8g二羟甲基丙酸,保温反应2.1h,再加入1,4

‑

丁二醇,扩链反应1.8h,加入6g羟基桐油酸酯,反应完全后加入三乙胺中和,去离子水搅拌乳化,得到水性聚氨酯乳液。

94.取水性聚氨酯乳液、颜料和填料二氧化硅,混合均匀后研磨至细度在10微米以下,再加入润湿剂、消泡剂、流平剂和分散剂,混合均匀后得到水性油墨;各组分以质量份计,水性聚氨酯乳液50份、颜料15份、填料二氧化硅8份、润湿剂3份、消泡剂3份、流平剂3份和分散剂3份。其中润湿剂、消泡剂、流平剂和分散剂均采用市面上购买的常规组分。

95.(3)在预处理基材表面涂覆水性油墨,在80℃下干燥固化,固化时间为6h,得到成品。

96.本实施例中,包装盒基材为铜版纸。

97.对比例3为实施例2的对照组,对比例3中并未引入空心微球与中间层,其余组分含量、工艺参数与实施例2一致。

98.检测实验:

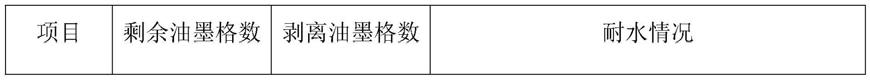

99.1、耐水性:取印刷后的包装盒基材,室温下干燥后,取干净的滤纸12张,将其完全浸没至水中,完全渗水后均匀贴在包装盒基材表面,再上方压置玻璃板,干燥后观察包装盒基材的图案变色情况以及滤纸染色情况。

100.2、附着力:取印刷后的包装盒基材,根据gb/t 13217.7

‑

2009《液体油墨附着牢度检验方法》公开的方案进行附着力检测,测试采用3m胶带。

101.[0102][0103]

结论:本技术公开了一种基于水性油墨的包装盒绿色印刷工艺,工艺设计合理,操作简单,印刷得到的包装盒表面耐水性能优异,且水性油墨的耐水性、耐磨性、耐化学性能优异,大大保证了包装盒的表面印刷效果,具有较高的实用性。

[0104]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。