1.本发明属于帘子布制造技术领域,具体涉及一种利用生物基锦纶56制造帘子布的方法。

背景技术:

2.锦纶66纤维具有强力高、韧性佳、耐疲劳性好等特点,广泛应用于各种工业用途,以浸胶轮胎帘子布而言,锦纶66常用于制造斜交胎胎体和子午胎冠带层。然而传统的锦纶66原料来自石化原料(石油),属不可再生资源,且生产过程能耗大,碳排量高,对环保负担大。因此寻求一种可替代n66的环保可再生材料来制造帘子布成为未来发展的趋势。

3.锦纶56由戊二胺和已二酸两种单体合成,是一种可再生生物基材料,若使用生物基来源的锦纶56制造工业丝可将大幅度减轻环境负荷,有效减少碳排放量。但由于锦纶56工业丝结晶能力低,使得纺丝牵伸不易,成品物性劣于传统锦纶66工业丝,生产效率不佳;另外,锦纶56在纺丝过程中易受含水率影响,易导致纺况及物性不佳,无法制造优良的轮胎帘子布。

技术实现要素:

4.因此,本发明要解决的主要技术问题是现有的锦纶56工业丝由于结晶能力低而导致纺丝牵伸不易的缺陷,通过将锦纶56切片黏度值提高至70~120,继而提高结晶度,提升了可纺性。

5.本发明要解决的另一个技术问题是锦纶56工业丝受含水率影响使得工业丝在高温时易降解从而不易制成高强纤维的缺陷,通过将锦纶56切片的含水率控制在150~800ppm,避免纺丝时高温降解,提升了可纺性,继而提高了工业丝的强度。

6.为解决上述技术问题,本发明采用的技术方案是:

7.本发明提供一种利用生物基锦纶56制造帘子布的方法,包括以下步骤:

8.1)将生物基锦纶56的基础切片增黏,得到增黏切片,所述增黏切片的黏度值为70~120;

9.2)将步骤1)中的所述增黏切片熔融并进行纺丝,对丝束逐级冷却;

10.3)对步骤2)逐级冷却后的丝束上油、牵伸、定型、卷取,得到锦纶56工业丝;

11.4)将步骤3)中的所述锦纶56工业丝捻纱、织布、浸胶、定型,得到锦纶56帘子布。

12.优选地,该利用生物基锦纶56制造帘子布的方法,步骤2)中,在将所述增黏切片熔融前,将所述增黏切片的含水率调整为150~800ppm。

13.进一步优选地,该利用生物基锦纶56制造帘子布的方法,步骤2)中,在将所述增黏切片熔融时,加入铜粒子耐热剂,所述铜粒子含量为50~130ppm。

14.进一步优选地,该利用生物基锦纶56制造帘子布的方法,步骤2)中,所述增黏切片通过螺杆挤出机熔融挤出;

15.所述螺杆挤出机的c4温度为265~305℃,优选275~300℃;c5温度为265~300℃,

优选280~300℃;机头压力为9~15mpa。

16.进一步优选地,该利用生物基锦纶56制造帘子布的方法,步骤2)中,所述逐级冷却过程包括对丝束依次进行后加热和冷却风冷却;

17.其中,所述后加热温度为220~340℃,优选240~320℃;

18.所述冷却风的温度为13~25℃,优选15~20℃;湿度为50~90%,优选65~85%;速度为0.4~0.9m/s,优选0.5~0.9m/s。

19.进一步优选地,该利用生物基锦纶56制造帘子布的方法,步骤3)中,所述牵伸过程中:第一热辊组的速度为350~650m/min,温度为25~80℃,优选30~70℃;第二热辊组的速度为360~650m/min,温度为25~80℃,优选30~70℃;第三热辊组的速度为1000~1600m/min,温度为100~200℃,优选125~190℃;

20.所述定型过程中:第四热辊组的速度为2400~3000m/min,温度为170~250℃,优选180~245℃;第五热辊组的速度为2400~3000m/min,温度为160~250℃,优选170~240℃;第六热辊组的速度为2400~3000m/min,温度为30~220℃,优选30~180℃。

21.进一步优选地,该利用生物基锦纶56制造帘子布的方法,步骤3)中,所述卷取过程中,卷取车速为2300~2900m/s。

22.进一步优选地,该利用生物基锦纶56制造帘子布的方法,步骤4)中,捻纱工序:使用直捻机或倍捻机对工业丝进行初捻和复捻,制得双股捻纱;

23.织布工序:将所述捻纱排列于纱架上,透过滚动轴承及皮带控制捻纱间的张力保持均一,将所述捻纱织成预设幅宽的胚布;

24.浸胶工序:对所述胚布进行浸胶处理。

25.本发明技术方案,具有如下优点:

26.1.本发明提供的利用生物基锦纶56制造帘子布的方法,包括以下步骤:1)将生物基锦纶56的基础切片增黏,得到增黏切片,增黏切片的黏度值为70~120;2)将增黏切片熔融并进行纺丝,对丝束逐级冷却;3)对丝束上油、牵伸、定型、卷取,得到锦纶56工业丝;4)将锦纶56工业丝捻纱、织布、浸胶、定型,得到锦纶56帘子布。

27.该利用生物基锦纶56制造帘子布的方法,生物基锦纶56是一种可再生生物基材料,使用该生物基来源的锦纶56制造工业丝可大幅度减轻环境负荷,有效减少碳排放量。

28.考虑到生物基锦纶56工业丝结晶能力低,低的结晶能力会使工业丝强度与模量下降,使得纺丝牵伸不易,成品物性劣于传统锦纶66工业丝,该方法通过生物基锦纶56的基础切片增黏至70~120,改善了材料的可牵伸性能,提高了工业丝的强度与模量。

29.2.本发明提供的利用生物基锦纶56制造帘子布的方法,在将增黏切片熔融前,将增黏切片的含水率调整为150~800ppm,一方面能够在高温熔融时避免降解,大幅提高了工业丝的强度;另一方面,与特定范围的黏度配合,使得生物基锦纶56分子在结晶过程中排列次序,共同提升工业丝的强度。

30.3.本发明提供的利用生物基56制造帘子布的方法,在将增黏切片熔融时,加入铜离子耐热剂,能够提高工业丝的强度和耐热性能。

31.4.本发明提供的利用生物基56制造帘子布的方法,通过对捻纱、织布、浸胶工艺优化,改善其模量,充分发挥生物基锦纶56的强伸特性,可达到锦纶66帘子布同等的物性水平。

附图说明

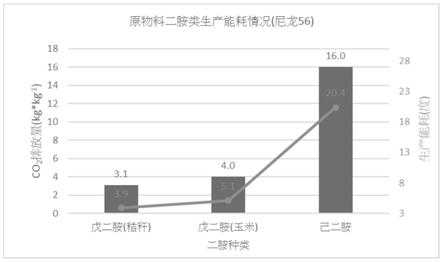

32.图1为本发明原物料二胺类生产能耗情况(尼龙56)示意图。

具体实施方式

33.为了便于理解本发明的目的、技术方案和要点,下面将对本发明的实施方式作进一步详细描述。本发明可以多种不同的形式实施,而不应该被理解为仅限于在此阐述的实施例。相反,提供此实施例,使得本发明将是彻底的和完整的,并且将把本发明的构思充分传达给本领域技术人员,本发明将仅由权利要求来限定。

34.本实施例提供一种利用生物基锦纶56制造帘子布的方法,包括以下步骤:

35.步骤s1.增黏工序

36.增黏工序(solid state polymerization,ssp)又叫固态聚合,是将基础切片置于在高温高真空反应器内发生聚合反应使分子链增长以提高分子黏度的过程。

37.上述基础切片采用生物基锦纶56,生物基锦纶56是一种新型的生物基聚合物产品,本发明采用生物基来源的锦纶56制造工业丝可将大幅度减轻环境负荷,有效减少碳排放量。本发明人经过研究发现,锦纶56工业丝结晶能力低,使得纺丝牵伸不易,成品物性劣于传统锦纶66,生产效率不佳;另外,锦纶56在纺丝过程中易受含水率影响,易导致纺况及物性不佳,无法制造优良的轮胎帘子布。基于此,目前仍未有利用生物基锦纶56制造帘子布的报道。

38.本发明人经研究发现,在利用生物基锦纶56制造帘子布过程中,生物基锦纶56基础切片的黏度(rv)影响工业丝的结晶能力,含水率与工业丝的降解程度息息相关,而工业丝的结晶能力和降解程度均影响着成品的优良率以及物理性能。

39.一般情况下,生物基锦纶56基础切片的黏度(rv)范围为39~50,通过增黏工序可改善生物基锦纶56在结晶时的结晶能力,继而改善生物基锦纶56材料的可牵伸性能,使纺丝过程中应用高纺速高牵比成为可能,减少了毛丝、断丝的发生频率,提高了工业丝的强度和模量。

40.具体地,采用固相聚合的方法,将低黏度的基础切片在温度80~160℃条件下预结晶0.5~4小时,然后进入壁面温度为130~175℃条件下的增黏反应器反应8~20小时,全系统在氮气环境下运行,控制氮气含氧量在3~25ppm,露点<30℃,使低黏度的基础切片黏度(rv)提高至70~120,得到增黏切片。

41.采用热氮气对增黏切片调湿,温度为80~120℃,时间16~20小时,将增黏切片的含水率调为150~800ppm,优选250~450ppm。

42.步骤s2.挤出工序

43.将步骤s1中得到的增黏切片通过螺杆挤出机熔融挤出,得到熔体;向熔体内加入铜离子导热剂,铜粒子含量为50~130ppm,优选70~115ppm,可进一步提高生物基锦纶56的强度以及耐热性。

44.该螺杆挤出机的c4温度为280~300℃,c5温度为280~300℃,机头压力为9~15mpa。

45.其中,c4表示为押出机第4区温度;c5表示为押出机第5区温度。

46.步骤s3.纺丝工序

47.将步骤s2中得到的挤出切片通过纺丝箱进行纺丝,并对丝束逐级冷却。

48.在纺丝箱之后依次设置后加热器、冷却风发生器,依次对丝束进行后加热和冷却风冷却:后加热温度为220~340℃,然后通过由外向内吹风方式对丝束冷却,冷却风的温度为13~25℃,优选15~20℃;湿度为50~90%,优选65~80%;速度为0.4~0.9m/s,优选0.5~0.9m/s。

49.在纺丝之后需对丝束逐级冷却,其目的是将熔融态的丝束固化。丝束冷却太快,则不易牵伸、纺况差;丝束冷却太慢,则会出现丝束黏连、物性低的风险。基于此,在熔融纺丝之后依次对丝束后加热、冷却风冷却,二者相互配合,实现逐级冷却,使纺丝之间不会沾黏,便于后续的牵伸。

50.步骤s4.上油工序

51.将步骤s3经冷却的丝束上油处理,油剂选用原油,上油率为0.8~2.2wt%。上油是为了增加丝束之间的抱合性,减少摩擦力与静电,使得后续牵伸工序能够顺利进行,减少毛丝与断丝的发生。

52.步骤s5.牵伸工序

53.经上油的丝束通过3个区间热辊牵伸,以使丝束达到理想的强度、伸长、模量、热收缩等性能。其中,第一热辊组(gr1)的速度为350~650m/min,温度为25~80℃,优选30~70℃;第二热辊组(gr2)的速度为360~650m/min,温度为35~80℃,优选30~70℃;第三热辊组(gr3)的速度为1000~1600m/min,温度为100~200℃,优选125~190℃。

54.该牵伸过程中,牵伸比为4.7~5.7。

55.步骤s6.定型工序

56.经牵伸的丝束需要在定型热辊上高温定型,可使丝束结晶完全、微结构趋于稳定,稳定强力与模量,降低热收缩率,为后续卷取成型提供良好条件。

57.具体地,丝束通过3组热辊定型:第四热辊组(gr4)速度为2000~3000m/min,温度为170~250℃,优选速度为2400~3000m/min,温度为180~245℃;第五热辊组(gr5)的速度为2400~3000m/min,温度为160~250℃,优选170~240℃;第六热辊组(gr6)的速度为2400~2900m/min,温度为30~200℃,优选30~180℃。

58.上述定型的回缩比为3~10%。

59.步骤s7.卷取工序

60.定型后的丝束在2300~2900m/min高的卷取速度下卷取成型,得到高模低缩工业丝。

61.步骤s8.捻纱、织布、浸胶、定型工序

62.捻纱工序:使用直捻机或倍捻机对工业丝进行初捻和复捻,制得双股捻纱;

63.织布工序:捻纱排列于纱架上,透过滚动轴承及皮带控制捻纱间的张力保持均一,织造时将捻纱穿过依规格定制的钢筘,并采用喷气织机织造,将所述捻纱织成预设幅宽的胚布,纬纱则采用棉纱或弹性纱;

64.浸胶工序:对胚布进行浸胶处理,使帘子布达到理想的物理性能并具备与橡胶黏合的能力,可采用单浴浸胶法或双浴浸胶法:采用单浴浸胶法时,第一浴浸渍rfl树脂,浸胶时帘子布依次经过烘箱、张力区及胶槽进行浸胶;采用双浴浸胶法时,第一浴浸渍epoxy及mdi溶液活化纤维,第二浴浸渍rfl树酯,浸胶时帘子布依次经过烘箱、张力区及胶槽进行浸

胶。在浸胶过程中,帘布发生热延伸及回缩形变,总延伸率为0%~4%。

65.利用生物基锦纶56制造工业丝的不同实施方式的工艺参数如下:

[0066][0067]

对比例1

[0068]

本对比例提供一种利用锦纶66为原料采用上述方法制造帘子布,碳排放量如图1所示。

[0069]

在尼龙的二胺类原物料生产能耗比对中,戊二胺(发酵)生产较己二胺(化学合成)能耗约高出75%,碳排放量约高出12kg*kg

‑1,可证明尼龙56较尼龙66对环境更为友善。

[0070]

对比例2

[0071]

本对比例提供一种利用生物基锦纶56制造帘子布的方法,与实施例1所不同的是,基础切片经增黏后,切片黏度值(rv)为60。

[0072]

对比例3

[0073]

本对比例提供一种利用生物基锦纶56制造帘子布的方法,与实施例1所不同的是,增黏切片含水率为100ppm。

[0074]

对比例4

[0075]

本对比例提供一种利用生物基锦纶56制造帘子布的方法,与实施例1所不同的是,铜粒子含量选自42.5ppm。

[0076]

测试例1

[0077]

1.碳排放量比较

[0078]

由图1得知,与利用锦纶66制造帘子布相比,利用生物基锦纶56可降低碳排放量,碳排放量可减少至1/4。

[0079]

2.制造方法对产品工业丝性能的影响

[0080]

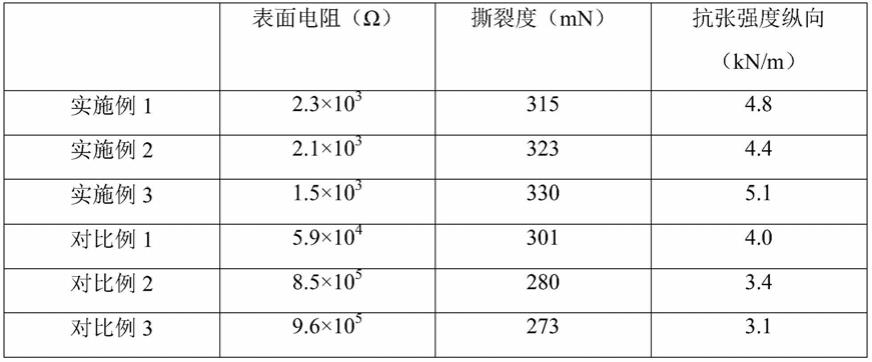

对实施例1

‑

6、对比例1

‑

4制造的工业丝进行间结晶能力、强度、伸度、热缩率进行测试。

[0081][0082]

上表中,强度、伸长率测试依照astm d885标准:使用instron 5564测试仪,c

‑

clamp 2714

‑

004气动夹头,1kn荷重传感器。测试条件:标距长度250mm,拉伸速度300mm/

min,预张力0.05gf/den,气压0.4

‑

0.6mpa。测试前样品平衡条件:24

±

2℃,相对湿度55

±

5%,平衡24小时。

[0083]

收缩率测试标准依照astm d885,测试条件为:177℃,荷重0.05g/d,平衡时间为10分钟。

[0084]

由测试数据可见,使用本发明的增黏、纺丝、冷却、牵伸工艺所生产的工业丝,其强伸度等物性可达传统工业丝的水准,能满足各种下游应用的需求(如轮胎帘布),且生产效率高。

[0085]

与对比例2相较,本发明在增黏工序中将切片黏度值(rv)控制在70~120,能有效提高分子链长度;与对比例3比较,本发明在增黏工序中将增黏切片含水率选自150~850ppm,一方面能够在高温熔融时避免降解,大幅提高了工业丝的强度;另一方面,与特定范围的黏度配合,使得生物基锦纶56分子在结晶过程中排列次序,共同提升工业丝的强度。

[0086]

通过与对比例4相较,加入铜离子能够提高工业丝的强度和耐热性能。

[0087]

3.产品帘子布性能

[0088]

对实施例1

‑

6、对比例1

‑

4制造的工业丝进行双股捻纱、织布、浸胶等工序制得浸胶帘子布,进行强力、断裂伸长、定荷伸长、热缩率、gd耐疲劳保持率等测试。

[0089][0090]

工业丝经加工生产浸胶帘子布包含捻纱、织布、浸胶等工序:

[0091]

捻纱工序:使用直捻机或倍捻机对工业丝进行初捻和复捻,制得双股捻纱;

[0092]

织布工序:捻纱排列于纱架上,透过滚动轴承及皮带控制捻纱间的张力保持均一,织造时将捻纱穿过依规格定制的钢筘,并采用喷气织机织造,将所述捻纱织成预设幅宽的胚布,纬纱则采用棉纱或弹性纱;

[0093]

浸胶工序:对胚布进行浸胶处理,使帘子布达到理想的物理性能并具备与橡胶黏合的能力,可采用单浴浸胶法或双浴浸胶法;采用单浴浸胶法时第一浴浸渍rfl树酯,浸胶时帘子布依次经过烘箱、张力区及胶槽进行浸胶;采用双浴浸胶法时第一浴浸渍epoxy及mdi溶液活化纤维,第二浴浸渍rfl树酯,浸胶时帘子布依次经过烘箱、张力区及胶槽进行浸胶。在浸胶过程中,帘布发生热延伸及回缩形变,总延伸率为0%

‑

4%。

[0094]

强度、断裂伸长和定荷伸长测试依照astm d885标准,测试条件如前述。热缩率测试依照astm d885标准,测试条件为:180℃,荷重0.05g/d,平衡时间为2分钟。

[0095]

gd疲劳测试条件为:1800rpm,24hr,20%compression,6.5%extension,室温测试。

[0096]

由测试数据可见,本发明实施例1

‑

6所制造的轮胎浸胶帘子布,各项物性及耐疲劳性可达行业优等水平,而对比例1

‑

4所生产的帘子布,物性明显较差,尤其因高速纺丝过程中纤维损伤较大,帘子布的耐疲劳性受到很大影响。

[0097]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。