1.本发明涉及电发热膜技术领域,尤其涉及一种高温抗氧化超薄加热膜及其制备方法。

背景技术:

2.大量研究表明,如果把卷烟温度降低到500℃以下,即所谓“烟草被加热但不燃烧”,烟气中多种有害成分可以大幅度降低,而尼古丁与香味成分受到的影响相对较小,某些香味成分甚至可能因热解减少而增加。基于这种思路,“烟草加热但不燃烧”的新概念烟草制品应运而生。该烟草制品的烟丝只被加热但不发生燃烧,大幅度降低了烟气中有害化学成分的释放。加热不燃烧烟草制品的实现方式一般是将烟草与热源在物理上分离,因此,其核心之一是热源设计开发。加热不燃烧烟草制品以电加热型热源为主,但目前市售电加热烟具普遍存在对释烟材料的加热不均匀的问题,且使用后释烟材料由于焦化、碳化、粘结等原因会残留于电加热组件上,需要配套专门的工具对加热组件进行清洁,影响消费者对产品的体验感。

3.电发热膜技术,其基本原理是:在电场的作用下,发热体中的电子在电流作用下运动增强产生热能,并以传导、辐射和对流的形式对外传递,其在电子电器、供暖、军事、烟草等领域都具有重要的应用价值。将其应用在加热不燃烧卷烟中,可以极大地提高加热均匀性和使用寿命。

4.工业上电发热膜有两种传统制作方法,第一种为烧结,其主要制作过程是将粉末或粉末压坯加热到低于其中基本成分的熔点的温度,然后以一定的方法和速度冷却到室温,其结果是粉末颗粒之间发生粘结,烧结体的强度增加,把粉末颗粒的聚集体变成为晶粒的聚结体,从而获得所需的物理、机械性能的电热膜。但此方法制作过程复杂,烧结过程能耗高。第二种为埋丝,即将导热丝加在加热片中,这种方式加热膜的厚度一般在1mm以上,难以满足电子加热器件微型化的需求。现有技术中还开发了其他制备方法,比如公开号为cn101873729a的专利文件公开的这样一种电发热膜及其制备方法中,采用的是胶粘剂和导电炭黑、石墨粉混合粉研磨,而后涂布在纤维布上的方法。再比如公开号为cn109587841a的专利公开的这样一种发热效率高的电发热膜及其制备方法中,该电发热膜由电发热层、绝缘导热层、绝缘隔热层组成,电发热层由混合粉和胶粘剂混合后涂覆在电发热层基体材料上形成,混合粉是由50nm粒径以内的石墨粉、ce粉、y粉和cu粉混合组成,胶粘剂是由二甲苯、二甲基酰胺、聚氨酯和聚酰亚胺高分子溶液混合组成;电发热层基体材料为聚酰亚胺,绝缘导热层是氧化铝陶瓷层。

5.基于此,可以发现现有的电发热膜存在以下缺陷:(1)现有技术中大多采用导电炭黑和石墨烯作为导电材料,这些材料虽然具有不易氧化的优点,但是这些材料相对于金属而言、导电效果相对较差。(2)也有现有技术会在石墨的基础上叠加金属颗粒来增强导电效果,但是增加金属后,通常还需要氧化铝等抗氧化层以防止金属的氧化,在电发热膜发热过程中,金属和抗氧化层的热膨胀系数不一致,容易导致电发热膜变形、脱落等问题。(3)现有

的电发热膜多是由导电颗粒以胶黏剂混合制成,混合时对药品精度和配比有严格要求,做法繁琐;而且虽然导电颗粒的粒径在50nm左右的量级,但是大量颗粒以及胶黏剂混合后,导致制成的电发热膜的厚度在1mm以上,限制了其在加热不燃烧卷烟器具中的应用。

技术实现要素:

6.本发明要解决上述问题,提供一种导电效果好、不易翘曲脱落的高温抗氧化超薄加热膜及其制备方法。

7.本发明解决问题的技术方案是,首先提供一种高温抗氧化超薄加热膜,依次包括绝缘基底层、导电层、过渡层和氧化层,所述导电层包括导电金属或/和导电陶瓷,所述过渡层包括金属a的不完全氧化氧化物ao

x

,a能够被氧化到的最高价为a,0<x<0.5a;所述氧化层包括金属b的完全氧化氧化物bo

y

,b能够被氧化到的最高价为b,y=0.5b。

8.作为本发明的优选,所述绝缘基底层选用耐高温的绝缘材料,优选为陶瓷片、pi膜、绝缘处理不锈钢片中的一种或几种。

9.作为本发明的优选,所述导电金属包括cr、ag、ti、cu、al、mo、w中的一种或几种。

10.作为本发明的优选,所述导电陶瓷包括过渡金属的氮化物、碳化物、氧化物、硼化物中的一种或几种。

11.金属的完全氧化氧化物是指在这一氧化物中、该金属被氧化到了其所能够被氧化到的最高价;金属的不完全氧化氧化物是指在这一氧化物中、该金属的化合价低于该金属所能被氧化到的最高价。

12.本技术中,作为本发明的优选,所述金属b包括cr、si、ti、al中的一种或几种。作为本发明的优选,所述金属a包括cr、si、ti、al中的一种或几种。

13.其中,cr的化合价有 3价、 6价,但是正六价的cro3不稳定,多在溶液中以双聚形式cr2o

72

‑

存在,在与氧气的反应过程中,氧气最高只能将cr氧化到正3价,因此,cr的完全氧化氧化物bo

y

是指cro

1.5

,也就是cr2o3,不完全氧化氧化物以cro

x

表示,其中0<x<1.5。

14.si的化合价有0价、 2价、 4价,其中最高价为正四价。所以si的完全氧化氧化物是指sio2,不完全氧化氧化物以sio

x

表示,其中0<x<2。

15.ti的化合价有

‑

1价、0价、 2价、 3价、 4价,其中最高价为正四价。所以ti的完全氧化氧化物是指tio2,不完全氧化氧化物以tio

x

表示,其中0<x<2。

16.al的最高价为 3价,al的完全氧化氧化物是指al2o3,不完全氧化氧化物以alo

x

表示,其中0<x<1.5。

17.本技术中,采用导电金属作为导电层,具有导电效果好、从而使得发热效果好的优点。同时,为了避免导电金属在长期使用时发生氧化而影响导电效果,因此本技术在导电层上还设计了氧化层,表层致密氧化层隔绝空气,保护导电层不被氧化,使加热膜能够稳定工作。虽然设计了氧化层,但是在导电层和氧化层之间,还设计了过渡层。在加热过程中,导电层金属原子之间的距离较大,导致其热膨胀程度较大;氧化层金属氧化物原子之间的距离较小,导致其热膨胀程度较小;过渡层金属不完全氧化物原子之间的距离介于上述两距离之间,起到一个缓冲作用。由于过渡层的存在,可以缓解导电层和氧化层的热膨胀系数不同导致的应力,防止涂层脱落。

18.为了进一步提高其缓冲能力,作为本发明的优选,所述过渡层中单位体积的金属

含量不大于所述导电层中单位体积的金属含量、不小于所述氧化层中单位体积的金属含量。在相同的体积下,如果各层金属含量相同,那么过渡层中,由于增加了氧原子,各原子之间的距离自然就减少了,导致热膨胀程度相对于导电层降低,此时,通过减少过渡层中的金属含量、同时也减少了金属键合的原子,在同样的体积下,过渡层中各原子之间的距离相对增加,使得其热膨胀程度相对于导电层的热膨胀程度降低得没有那么多,从而降低其翘曲风险。氧化层进一步减少金属含量的机理同上。

19.由于本技术的电发热膜主要用于加热不燃烧卷烟的加热烟具中,该烟具属于较微型结构,为了提高电发热膜的适配度,电发热膜的厚度需要制作得较低。

20.作为本发明的优选,所述导电层的厚度为0.1

‑

50μm。

21.作为本发明的优选,所述过渡层的厚度为0.1

‑

10μm。

22.作为本发明的优选,所述氧化层的厚度为0.1

‑

10μm。

23.现有技术中,通过胶黏剂和导电粒子混合制备电发热膜的方法难以达到上述厚度,因此本发明的另一个目的是提供一种高温抗氧化超薄加热膜的制备方法,包括以下步骤:s1.于所述绝缘基底层上沉积导电层;通过控制沉积时间调整导电层的厚度,获得设定的电阻值;s2.控制氧气和金属a的流量比,使得氧气的通入量不能使得金属a完全氧化,于导电层上沉积过渡层;s3.控制氧气和金属b的流量比,使得氧气的通入量能够使得金属b完全氧化,于过渡层上沉积氧化层。

24.这种沉积方式可以是化学气相沉积法或者物理气相沉积法,优选为物理气相沉积法,进一步优选为物理气相沉积法中的磁控溅射法。

25.本技术中,通过沉积的方式直接在绝缘基底层上依次复合导电层、过渡层和氧化层,不仅避免了胶黏剂的使用,提高了导热性能,降低了各层的厚度;而且可以通过控制沉积时的金属通入量和沉积时间来控制各层的厚度,使得导电层的厚度可以根据加热功率及额定电压的要求任意设计以调节电阻值,适用范围广。

26.作为本发明的优选,均于偏压0.1

‑

500v、功率10

‑

500w、腔体内部气压0.1

‑

10pa下进行沉积。

27.本发明的有益效果:1.本技术提出了一种新的高温抗氧化加热膜及其制备方法,其优点在制备方法简单,依靠镀膜技术即可完成基底上三层结构的制备,厚度较薄,整体厚度在几百微米级别以下,沉积在微型器件后,不明显增加器件的几何尺寸,易于与微型化器件复合。

28.2.本技术的加热膜由于过渡层的存在,避免了膜受热翘曲的问题,同时在受到外界刮涂等情况下,均可以保持涂层牢固,耐用性强。

附图说明

29.图1是一种高温抗氧化超薄加热膜的结构示意图;图中:绝缘基底层1、导电层2、过渡层3和氧化层4。

具体实施方式

30.以下是本发明的具体实施方式,并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

31.实施例1一种高温抗氧化超薄加热膜,如图1所示,依次包括绝缘基底层1、导电层2、过渡层3和氧化层4。

32.其通过以下步骤制备:s1.采用100μm厚度的陶瓷片作为绝缘基底层,利用磁控溅射技术,以cu靶为溅射源材料,沉积60min,即可在绝缘基底层上镀一层厚度为5μm的cu,作为导电层。

33.s2. 利用磁控溅射技术,以cr靶作为溅射源材料,通入较低的氧气流量1 ml/min,使cr未完全氧化,沉积时间为15min,即可在导电层上镀一层厚度为1μm的cr的氧化物膜,作为过渡层。

34.由于氧气的通入量不够,因此cr不能够被完全氧化为cr2o3,此时过渡层中的金属氧化物为acr

· bcr2o3,考虑到由于氧气和cr的流量比不同,所以a和b的比例也不同,同时氧气和cr在沉积过程中存在损耗,a和b的比例不确定,所以该金属氧化物直接记为cro

x

,0<x<1.5,下述实施例中同理。

35.s3. 利用磁控溅射技术,以cr靶作为溅射源材料,通入较高的氧气流量3 ml/min,使cr完全氧化,沉积时间为15min,即可在导电层上镀一层厚度为1μm的cr的氧化物膜,作为氧化层。

36.其中,磁控溅射参数均为偏压50v、功率250w、腔体内部气压0.7pa。

37.由于导电层、过渡层和氧化层的表面积基本相同,本实施例中,通过金属通入量和沉积时间的控制,可以看出,过渡层和氧化层中单位体积的金属含量基本相同,且均低于导电层中单位体积的金属含量。

38.实施例2一种高温抗氧化超薄加热膜,依次包括绝缘基底层、导电层、过渡层和氧化层。

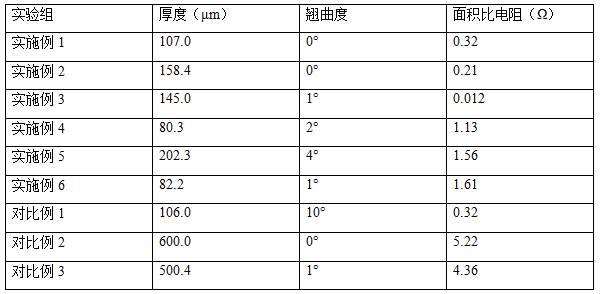

39.其通过以下步骤制备:s1.采用150μm厚度的不锈钢片作为绝缘基底层,利用磁控溅射技术,以ag靶作为溅射源材料,沉积60min,在绝缘基底层上镀一层厚度为6μm的ag,作为导电层。

40.s2. 利用磁控溅射技术,以cr靶作为溅射源材料,通入较低的氧气流量1 ml/min,使cr未完全氧化,沉积时间为25min,即可在导电层上镀一层厚度为1.2μm的cr的氧化物膜,作为过渡层。。由于氧气的通入量不够,因此cr不能够被完全氧化为cr2o3,此时过渡层中的金属氧化物为cro

x

,0<x<1.5。

41.s3. 利用磁控溅射技术,以al靶作为溅射源材料,通入较高的氧气流量3 ml/min,使al完全氧化,沉积时间为25min,即可在导电层上镀一层厚度为1.2μm的al的氧化物膜,作为氧化层。

42.其中,磁控溅射参数均为偏压100v、功率250w、腔体内部气压0.7pa。

43.通过氧气通入量和沉积时间的控制,氧化层中单位体积的金属含量<过渡层单位体积的金属含量<导电层中单位体积的金属含量。

44.实施例3

一种高温抗氧化超薄加热膜,依次包括绝缘基底层、导电层、过渡层和氧化层。

45.通过以下步骤制备:s1.采用80μm厚度的pi膜作为绝缘基底层,利用磁控溅射技术,以ag靶作为溅射源材料,沉积300min,在绝缘基底层上镀一层厚度为50μm的ag,作为导电层。

46.s2. 利用磁控溅射技术,以si靶作为溅射源材料,分别通入较低流量氧气2 ml/min,沉积时间为50min,在导电层上镀一层厚度为5μm的si的氧化物膜,作为过渡层。由于氧气的通入量不够,因此si不能够被完全氧化为sio2,此时过渡层中的金属氧化物为sio

x

,0<x<2。

47.s3. 利用磁控溅射技术,以al靶作为溅射源材料,通入较高的氧气流量5 ml/min,使al完全氧化,沉积时间为100min,在过渡层上镀一层厚度为10μm的al2o3,作为氧化层。

48.其中,磁控溅射参数均为偏压500v、功率500w、腔体内部气压5pa。

49.通过金属通入量和沉积时间的控制,氧化层中单位体积的金属含量<过渡层单位体积的金属含量<导电层中单位体积的金属含量。

50.实施例4一种高温抗氧化超薄加热膜,依次包括绝缘基底层、导电层、过渡层和氧化层。

51.其通过以下步骤制备:s1.采用80μm厚度的pi膜作为绝缘基底层,利用磁控溅射技术,以ti靶为溅射源材料,沉积40min,在绝缘基底层上镀一层厚度为2μm的ti,作为导电层。

52.s2. 利用磁控溅射技术,以cr靶为溅射源材料,通入较低流量的氧气0.5 ml/min,沉积时间为20min,在导电层上镀一层厚度为1μm的cr的氧化物膜,作为过渡层。由于氧气的通入量不够,因此cr不能够被完全氧化为cr2o3,此时过渡层中的金属氧化物为cro

x

,0<x<1.5。

53.s3. 利用磁控溅射技术,以ti靶为溅射源材料,通入较高的氧气流量为5ml/min,沉积时间为20min,在过渡层上镀一层厚度为1μm的tio2,作为氧化层。

54.其中,磁控溅射参数均为偏压10v、功率200w、腔体内部气压0.3pa。

55.通过氧气通入量和沉积时间的控制,氧化层、过渡层、导电层中单位体积的金属含量基本相同。

56.实施例5一种高温抗氧化超薄加热膜,依次包括绝缘基底层、导电层、过渡层和氧化层。

57.其通过以下步骤制备:s1.采用200μm厚度的pi膜作为绝缘基底层,利用磁控溅射技术,以al靶为溅射源材料,沉积8min,在绝缘基底层上镀一层厚度为1μm的al,作为导电层。

58.s2. 利用磁控溅射技术,以cr靶为溅射源材料,氧气的通入流量为1ml/min,沉积时间为5min,在导电层上镀一层厚度为0.5μm的cr的氧化物膜,作为过渡层。由于氧气的通入量不够,因此cr不能够被完全氧化为cr2o3,此时过渡层中的金属氧化物为cro

x

,0<x<1.5。

59.s3. 利用磁控溅射技术,以cr靶为溅射源材料,氧气的通入流量为4ml/min,,沉积时间为7min,在过渡层上镀一层厚度为0.8μm的cr2o3,作为氧化层。

60.其中,磁控溅射参数均为偏压200v、功率300w、腔体内部气压1pa。

61.通过金属通入量和沉积时间的控制,氧化层中单位体积的金属含量大于过渡层单位体积的金属含量,但氧化层和过渡层均小于导电层中单位体积的金属含量。

62.实施例6一种高温抗氧化超薄加热膜,依次包括绝缘基底层、导电层、过渡层和氧化层。

63.其通过以下步骤制备:s1.采用80μm厚度的pi膜作为绝缘基底层,利用磁控溅射技术,以al靶为溅射源材料,沉积10min,在绝缘基底层上镀一层厚度为1.1μm的al,作为导电层。

64.s2. 利用磁控溅射技术,以al靶为溅射源材料,并通入氧气的流量为2ml/min,沉积时间为5min,在导电层上镀一层厚度为0.6μm的al的氧化物膜,作为过渡层。由于氧气的通入量不够,因此al不能够被完全氧化为al2o3,此时过渡层中的金属氧化物为alo

x

,0<x<1.5。

65.s3. 利用磁控溅射技术,以al靶为溅射源材料,并通入氧气的流量为5ml/min,沉积时间为4min,在过渡层上镀一层厚度为0.5μm的al2o3,作为氧化层。

66.其中,磁控溅射参数均为偏压400v、功率200w、腔体内部气压3pa。

67.通过金属通入量和沉积时间的控制,氧化层中单位体积的金属含量<过渡层单位体积的金属含量<导电层中单位体积的金属含量。

68.对比例1本对比例与实施例1基本相同,其不同之处仅在于:不含有过渡层。

69.其通过以下步骤制备:采用100μm厚度的陶瓷片作为绝缘基底层,利用磁控溅射技术,以cu靶为溅射源材料,沉积60min,即可在绝缘基底层上镀一层厚度为5μm的cu,作为导电层。

70.利用磁控溅射技术,以cr靶作为溅射源材料,通入较高的氧气流量3 ml/min,使cr完全氧化,沉积时间为15min,即可在导电层上镀一层厚度为1μm的cr的氧化物膜,作为氧化层。

71.其中,磁控溅射参数均为偏压50v、功率250w、腔体内部气压0.7pa。

72.对比例2本对比例参考公开号为cn101873729a的专利文件中的实施例1中的数据,导电层采用导电炭黑、石墨粉和聚酰亚胺树脂的混合物,不包括过渡层,采用pet薄膜包覆。

73.其通过以下步骤制备:称取如下重量材料:颗粒直径为1

‑

10μm的石墨粉4.0kg;颗粒直径为 10

‑

100nm的导电炭黑4.0kg;聚酰亚胺树脂100kg;二甲基乙酰胺90kg。

74.先将导电炭黑与石墨粉混合得到混合粉,再将聚酰亚胺树脂和混合粉混合,并加入稀释剂进行稀释;经研磨机在250rpm

‑

500rpm搅拌速度下连续匀速运动进行10

‑

60分钟研磨,中间加入稀释剂二甲基乙酰胺,调节粘度在180

‑

250mmpa.s之间混合成一种胶状混合物。

75.将胶状混合物经过涂布机涂在100μm厚度的陶瓷片上,经烘烤后使胶状混合物浸入并固化形成电发热膜;上述烘烤过程中的温度是由 100℃

‑

300℃逐渐升高的。然后用复膜机在110℃

±

10%温度在电热膜上下表面包裹pet薄膜,制成厚度为0.6mm的电发热膜。

76.对比例3

本对比例参考公开号为cn109587841a的专利文件中的实施例1的数据。

77.包括以下步骤:(1)制备绝缘隔热层:采用直流磁控溅射技术,在100μm聚酰亚胺柔性基底层的一个面镀上一层铝膜,且通过控制溅射功率、气体压力和走带速度,制得厚度为0.03mm的铝膜。

78.(2)电发热层浆料的制备:将50nm粒径以内的石墨粉、ce粉、y粉和cu粉按质量比为12:2:3:6称量后混合得混合粉,然后按照混合粉与胶粘剂按质量比为2:10向混合粉中加入胶粘剂,充分混合、研磨,即得电发热层浆料,其中,胶粘剂是由二甲苯、二甲基酰胺、聚氨酯和聚酰亚胺高分子溶液按质量配比是1:2:1:4混合组成。

79.(3)将电发热层浆料经过涂布机涂在聚酰亚胺基体材料上,经加热烘干设备烘烤后使电发热层浸入并固化在聚酰亚胺基体材料上形成电发热膜,烘烤过程中的温度是由100℃

‑

300℃逐渐升高的,升温速度控制在30min/℃;保温时间30min;(4)在电发热膜上植入电极,电极用铜箔或者用铝箔;(5)采用直流溅射技术在电发热膜涂布有电发热层浆料的一面镀上氧化铝陶瓷层;直流溅射的具体要求为:以高纯铝为靶材,溅射的工作气体中ar/o2的流量比为12:1,工作气压为1.0pa,溅射功率为50w,热处理温度为200℃;(6)采用覆膜机在电发热层基体材料上包裹绝缘隔热层,包裹时,绝缘隔热层镀有铝膜的一面与发热层基体材料接触。

80.【厚度检测】分别测定实施例和对比例中制得的电加热膜的厚度,检测结果如下表1。

81.【翘曲检测】将实施例和对比例中的电加热膜裁成11*20cm(纵向20cm)的片样,将片样置于水平面,对片样通电1h,以片样端点与水平面的夹角角度θ表征翘曲程度,检测结果如下表1。

82.【导电性检测】分别测定实施例和对比例1中的电加热膜在覆过渡层和氧化层之前的面积比电阻,以及对比例2、3中的电加热膜在覆绝缘膜(层)之前的面积比电阻,检测结果如下表1。

83.表1.

根据表1可以看出,本技术制得电加热膜具有较小的厚度以及较小的面积比电阻,能够用于加热不燃烧卷烟烟具中。实施例4中,导电层较薄,所以面积比电阻较大;实施例5中,由于通过控制流量和沉积时间使得氧化层中单位体积的金属含量大于导电层中单位体积的金属含量,因此其翘曲度相对增加,但总体表现相对于对比例依旧较为优异。对比例1中,减少了过渡层,虽然在厚度和面积比电阻上有所改善,但是会导致翘曲度大大增加,不利于电加热膜的长久使用。对比例2和对比例3中的电加热膜虽然不容易翘曲,但是其厚度和面积比电阻均较高,不适用于加热不燃烧卷烟烟具中。

84.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。