1.本发明涉及一种基板的制作方法,尤其是一种卷式硬板的制作方法。

背景技术:

2.用卷式方式制作软板(fccl)为软式电子产品的标准制程作业,且用卷式板材生产产品有需多优点。由于卷式板材能在机台上连续生产,环境控制变异小。相对于片式板材的批量生产而言,卷式板材不需要每片板材各自上下板以及对位,且板边利用率增加并具有良率以及速度快的长处。然而,硬板材料的基板,乃至于硬板基板的封装制程至今仍限制片式板材,其原因有二:其一为用硬式板材在收放板材时,需要利用大直径圆柱型的卡匣收储,以免板材由于弯折而造成的损害,并须在制品区须保持无接触,其二需要强力的卷力才能将硬板材卷成圆柱。基于以上原因,以致于业界至今尚未利用卷式板材制作硬板的基板和封装。

技术实现要素:

3.本发明是针对一种卷式硬板的制作方法,其制程简单且快速。

4.根据本发明的实施例,卷式硬板的制作方法包括以下步骤。提供卡匣。卡匣包括多个螺旋状卡槽以及旋转轴。每一螺旋状卡槽具有开口,而旋转轴贯穿螺旋状卡槽。提供硬板,其中硬板的厚度介于0.1毫米至2.0毫米之间。令驱动组件固定于硬板的一端以带动硬板从螺旋状卡槽的开口进入于螺旋状卡槽内,且驱动组件缠绕旋转轴,以驱动旋转轴旋转而带动硬板卷绕成卷状。

5.在根据本发明的实施例的卷式硬板的制作方法中,多个螺旋状卡槽包括第一螺旋卡槽、第二螺旋卡槽以及第三螺旋卡槽。卡匣还包括上盖板、下盖板以及中介板。上盖板具有第一螺旋卡槽,而下盖板具有第二螺旋卡槽,且中介板具有第三螺旋卡槽。中介板位于上盖板与下盖板之间,而硬板的相对两侧位于第一螺旋卡槽与第二螺旋卡槽之内,且硬板位于第三螺旋卡槽内。

6.在根据本发明的实施例的卷式硬板的制作方法中,卡匣的中介板、上盖板及下盖板中至少二者与硬板直接接触。

7.在根据本发明的实施例的卷式硬板的制作方法中,还包括令驱动组件固定于硬板的一端以带动硬板从螺旋状卡槽的开口进入于螺旋状卡槽内之前,喷涂涂料于上盖板的第一螺旋卡槽、下盖板的第二螺旋卡槽上以及中介板的第三螺旋卡槽上。

8.在根据本发明的实施例的卷式硬板的制作方法中,涂料包括铁氟龙润滑剂。

9.在根据本发明的实施例的卷式硬板的制作方法中,硬板为以铜箔基板作为衬底的封装载板,其中铜箔基板的厚度介于0.2毫米至1.0毫米之间。

10.在根据本发明的实施例的卷式硬板的制作方法中,硬板为以不锈钢板作为暂时衬底的封装载板,且不锈钢板的厚度介于0.1毫米至0.4毫米。

11.在根据本发明的实施例的卷式硬板的制作方法中,硬板为以具有用以置放电子元

件的凹槽结构的铜箔基板作为暂时衬底的封装载板,且铜箔基板的厚度介于0.1毫米至0.5毫米之间。

12.在根据本发明的实施例的卷式硬板的制作方法中,硬板为以具有用以置放电子元件的凹槽结构的不锈钢板作为暂时衬底的封装载板,且不锈钢板的厚度介于0.1毫米至0.4毫米。

13.在根据本发明的实施例的卷式硬板的制作方法中,卷绕成卷状的硬板的内径介于800毫米至1000毫米之间。

14.在根据本发明的实施例的卷式硬板的制作方法中,还包括提供另一卡匣,其中另一卡匣与卡匣连接之间连接连续式生产设备。硬板由另一卡匣输出,且经由连接式生产设备制作后,由卡匣收纳成卷。

15.综上所述,在本发明的卷式硬板的制作方法中,是令驱动组件带动硬板从卡匣的螺旋状卡槽的开口进入于螺旋状卡槽内,且驱动组件会缠绕旋转轴,以驱动旋转轴旋转而带动硬板卷绕成卷状。如此一来,厚度介于0.1毫米至2.0毫米之间的硬板则能形成卷式硬板。简言之,本发明的卷式硬板的制作方法,其具有制程简单且快速的优势。

16.为让本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附附图作详细说明如下。

附图说明

17.包含附图以便进一步理解本发明,且附图并入本说明书中并构成本说明书的一部分。附图说明本发明的实施例,并与描述一起用于解释本发明的原理。

18.图1a至图1c为本发明的一实施例的一种卷式硬板的制作方法的示意图;

19.图2a至图2d为本发明多个实施例的硬板的剖面示意图;

20.图3为本发明的另一实施例的一种卷式硬板的制作方法的局部步骤的示意图。

21.附图标记说明

22.10:连续式生产设备;

23.20:电子元件

24.110、110a、110b:卡匣;

25.112:上盖板;

26.112a、114a、116a:螺旋卡槽;

27.114:下盖板;

28.116:中介板;

29.117:圆柱状桶体

30.112b、114b、116b、117a:开口

31.118:旋转轴;

32.120、120a、120b、120c、120d:硬板;

33.122a:玻纤树脂基材;

34.122b:不锈钢板;

35.124a:第一铜箔层;

36.126a:第二铜箔层;

37.128a、128b、128c、128d:绝缘层;

38.129c、129d:层;

39.130:驱动组件;

40.140:涂料;

41.c1、c2:凹槽结构;

42.s1:上表面;

43.s2:下表面;

44.s3:侧面。

具体实施方式

45.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同元件符号在图式和描述中用来表示相同或相似部分。

46.图1a至图1c为本发明的一实施例的一种卷式硬板的制作方法的示意图。图2a至图2d为本发明多个实施例的硬板的剖面示意图。为了方便说明起见,图1a示出为卡匣的立体分解示意图,而图1b示出为图1a的卡匣于另一视角的立体分解示意图,且图1c是硬板在卡匣内卷绕成卷状并去除上盖板及圆柱状桶体后的立体透视图。

47.在本实施例的卷式硬板的制作方法中,首先,请先同时参考图1a与图1b,提供卡匣110。具体来说,卡匣110包括多个螺旋状卡槽112a、114a、116a以及旋转轴118,其中每个螺旋状卡槽112a、114a、116a具有开口112b、114b、116b,而旋转轴118贯穿螺旋状卡槽112a、114a、116a。

48.更进一步来说,本实施例的卡匣110还包括圆柱状桶体117,其中圆柱状桶体117具有开口117a,且螺旋状卡槽112a、114a、116a的开口112b、114b、116b皆对应圆柱状桶体117的开口117a设置。再者,请同时参考图1a与图1b,本实施例的卡匣110还包括上盖板112、下盖板114与中介板116。上盖板112具有螺旋卡槽112a(即第一螺旋卡槽),而下盖板114具有螺旋卡槽114a(即第二螺旋卡槽),且中介板116具有螺旋卡槽116a(即第三螺旋卡槽)。较佳地,螺旋卡槽112a的节距、螺旋卡槽114a的节距以及螺旋卡槽116a的节距相同。此处,中介板116位于上盖板112与下盖板114之间且组装于圆柱状桶体117内,而上盖板112与下盖板114分别覆盖圆柱状桶体117的相对两侧。

49.接着,请参考图2a,提供硬板120a。详细来说,本实施例的硬板120a为以制作封装载板时做衬底的铜箔基板,较佳地,铜箔基板的厚度介于0.1毫米至1.0毫米之间。换言之,本实施例的硬板120a是由玻纤树脂基材122a、第一铜箔层124a与第二铜箔层126a所组成,其中第一铜箔层124a与第二铜箔层126a分别配置于玻纤树脂基材122a的相对两表面上。此外,硬板120a还包括绝缘层128a,其中绝缘层128a由第一铜箔层124a延伸并覆盖玻纤树脂基材122a的侧边至第二铜箔层126a上。在基板产品制作过程中,卷状增层板材料堆迭于此硬板120a的上下板面上,而在增层之后,此硬板120a的总厚度在0.2毫米及超过2.0毫米,请参考图1c,而此卡匣110(请参考图1a)用来做收、放板材之用。

50.于另一实施例中,请参考图2b,硬板120b亦可为以不锈钢板122b作为暂时衬底的封装载板,较佳地,不锈钢板122b的厚度例如是介于0.1毫米至0.4毫米。此外,硬板120b还包括绝缘层128b,其中绝缘层128b由不锈钢板122b的上表面s1延伸并覆盖侧面s3至下表面

s2上。

51.于另一实施例中,请同时参考图2a与图2c,本实施例的硬板120c与图2a的硬板120a相似,两者的差异在于:本实施例的硬板120c为以具有凹槽结构c1的铜箔基板作为暂时衬底的封装载板,较佳地,铜箔基板的厚度例如是介于0.1毫米至0.5毫米之间。详细来说,本实施例的硬板120c包括两层129c,分别覆盖第一铜箔层124a与第二铜箔层126a且分别具有凹槽结构c1,其中凹槽结构c1分别暴露出部分第一铜箔层124a与第二铜箔层126a。此处,层129c可为介电层或导电层,于此不加以限制。绝缘层128c则由一层129c延伸并覆盖第一铜箔层124a的侧边、玻纤树脂基材122a的侧边、第二铜箔层126a的侧边至另一层129c上。此处,此凹槽结构c1内适于放置电子元件10,而后制作增层板的封装产品。

52.于另一实施例中,请同时参考图2b与图2d,本实施例的硬板120d与图2b的硬板120b相似,两者的差异在于:本实施例的硬板120d为以具有凹槽结构c2的不锈钢板122b作为暂时衬底的封装载板,较佳地,不锈钢板122b的厚度例如是介于0.1毫米至0.4毫米。详细来说,本实施例的硬板120d包括两层129d,分别覆盖不锈钢板122b的上表面s1与下表面s2且分别具有凹槽结构c2,其中凹槽结构c2分别暴露出部分上表面s1与部分下表面s2。此处,层129d可为介电层或导电层,于此不加以限制。绝缘层128d则由一层129d延伸并覆盖不锈钢板122b的侧边至另一层129d上。

53.之后,请再参考图1a与图1b,喷涂涂料140于上盖板112的螺旋卡槽112a上、下盖板114的螺旋卡槽114a上以及中介板116的螺旋卡槽116a上,其中涂料140例如是铁氟龙润滑剂,但不以此为限。

54.最后,请再同时参考图1a与图1c,令驱动组件130固定于硬板120的一端以带动硬板120从圆柱状桶体117的开口及对应的螺旋状卡槽112a、114a、116a的开口112b、114b、116b进入于螺旋状卡槽112a、114a、116a内,且驱动组件130缠绕旋转轴118,以驱动旋转轴118旋转而带动硬板120卷绕成卷状。此时,硬板120的相对两侧位于螺旋卡槽112a与螺旋卡槽114a内。较佳地,卡匣110的中介板116、上盖板112及下盖板114中至少二者与硬板120直接接触,其中硬板120与驱动组件130的接触处为非制品区。此处,驱动组件130例如是电缆或软性钢带,透过夹扣硬板120的方式与硬板120固定。卷绕成卷状的硬板120的外径较佳地,介于800毫米至1000毫米之间。

55.须说明的是,驱动组件130施加于硬板120的拉力由硬板120与上盖板112、下盖板114及中介板116之间的摩擦力及将硬板120折成卷板的折力之和来决定。由于铁氟龙润滑剂的涂料140涂布于上盖板112的螺旋卡槽112a上、下盖板114的螺旋卡槽114a上以及中介板116的螺旋卡槽116a上,因此可使得其摩擦系数维持在0.1。

56.举例来说,若硬板120的大小为1.0毫米x610毫米x8000毫米,且硬板120的杨氏系数2500kg/mm2,则卷成直径为800毫米的圆桶,此硬板120与各卡槽之间的总压力是与硬板120进入卡槽之长度成正比,此硬板120完全进入卡槽时,其最大压力为132公斤。若以摩擦力为0.1来计算,则拉力为13.2公斤。再加上,折板力为2公斤,则总拉力为15.2公斤。若硬板120的大小为1.75毫米x610毫米x8000毫米,且硬板120的杨氏系数2500kg/mm2,则卷成直径为1000毫米的圆桶,其最大压力为443公斤。若以摩擦力为0.1来计算,则拉力为44.3公斤。再加上,折板力为7.16公斤,则总拉力为51.46公斤。

57.图3为本发明的另一实施例的一种卷式硬板的制作方法的局部步骤的示意图。请

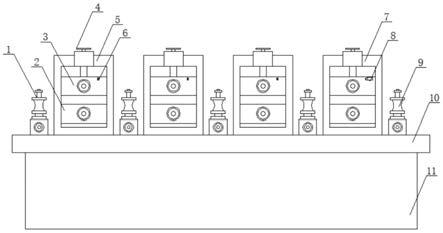

再参考图3,在应用上,可提供两个卡匣110a、110b,以分别作为送板机构与收板机构,其中卡匣110a、110b之间连接了连续式生产设备10,而硬板120可由卡匣110a侧输出,而经由连续式生产设备10的制作生产而由卡匣110b侧收纳成卷。也就是说,由卡匣110a侧放出时,硬板120可由卷状自动释放压力变成平板状,而由卡匣110b侧收纳时,硬板120可由平板状变成卷状。

58.举例来说,如图2a中的硬板120a由卡匣110a侧输出,而经由连续式生产设备10来制作增层结构,然后由卡匣110b侧收纳成卷时,硬板120a可为产品的一部分,且产品的总结构的厚度可大于2.0毫米。此时,收纳成卷式硬板的长度可从1.0米至大于100米,而宽度可为125毫米至1000毫米。

59.于另一实施例中,如图2b中的硬板120b由卡匣110a侧输出,而经由连续式生产设备10制作增层结构,而后硬板120b会与两增层后的产品分离,之后产品则由卡匣110b侧收纳成卷。此时,产品的总结构的厚度可大于2.0毫米。

60.综上所述,在本发明的卷式硬板的制作方法中,是令驱动组件固定于硬板的一端以带动硬板从卡匣的螺旋状卡槽的开口进入于螺旋状卡槽内,且驱动组件(即电缆或软性钢带)会缠绕旋转轴,以驱动旋转轴旋转而带动硬板卷绕成卷状。如此一来,厚度介于0.1毫米至2.0毫米之间的硬板则能形成卷式硬板。简言之,本发明的卷式硬板的制作方法,其具有制程简单且快速的优势。此外,本发明的卷式硬板的制作方法,由此卡匣与制程设备连接亦可收、放硬板。

61.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。