1.本发明属于机械加工设备技术领域,涉及一种机床。

背景技术:

2.多工位组合机床能够通过对金属毛坯进行一次性夹装将该金属毛坯加工成所需的成品工件。多工位组合机床具有多个工位以及与各个工位相对应的动力头,通过工作台将金属毛坯转动到各个工位再由各个动力头对金属毛坯进行钻孔、镗孔、车外圆、倒角、攻丝、铣槽、拉槽或车螺纹等加工工序。

3.现有的水车式多工位组合机床中,工作台通常是通过一根长工作台主轴转动连接在床体上。工作台主轴的前端通过前轴承设置在机架上,工作台主轴的后端通过后轴承设置在机架上,工作台主轴的前端固设有驱动转盘,工作台主轴的中部固设有工作台。在机架的两侧分别开设有安装孔用于前轴承和后轴承的安装。

4.然而,在安装孔的实际加工过程中,由于加工误差的存在,使得机架两侧的安装孔无法保证位于同一圆心上,从而容易导致安装后分别位于工作台主轴两端的前轴承和后轴承之间的同轴度无法保持一致,在径向上会存在一定的偏移量,而这个偏移量存在,会导致在运行过程中前轴承和后轴承在径向上受到较大挤压力,容易造成轴承咬死或损坏,进而导致工作台主轴卡滞,工作台无法正常旋转工作,使用稳定性差。

5.为了避免轴承的咬死或损坏,需要提高机架的加工精度使得两侧的安装孔保持较高的同心度,但是也增加了加工的难度,提高了成本。或者研发新的、径向耐偏移能力更好的轴承,但是这需要投入大量的研发成本和时间。

技术实现要素:

6.为解决上述问题,提供一种机床,其中带动夹具转动的工作台在转动的过程中具有更好的稳定性,本发明采用了如下技术方案:

7.本发明提供了一种机床,其特征在于,至少包括:机架;工作台主轴,沿水平方向延伸,可转动地穿设在机架内;工作台,固定安装在工作台主轴的一端跟随工作台主轴一起转动;油路保护套,一端固定安装在机架上,另一端穿过工作台上与工作台主轴相对的端面,其中,工作台主轴、工作台以及油路保护套的轴线重合。

8.本发明提供的机床,还可以具有这样的特征,其中,工作台被油路保护套穿过的一端具有第一工作台通孔,油路保护套穿过第一工作台通孔并延伸至工作台内,油路保护套与工作台之间设有第一油封以及油封壳,第一油封套设在油路保护套上,油封壳呈环形,其内壁上设有用于安装第一油封的油封安装槽,固定安装在第一油封与工作台之间。

9.本发明提供的机床,还可以具有这样的特征,其中,工作台具有盘体以及密封在盘体上的工作台盖板,工作台盖板的中央位置处设有油封壳安装孔,油封壳具有沿油路保护套的轴向延伸的油封壳凸部以及沿油路保护套的周向延伸的油封壳抵接部,油封壳凸部伸入油封壳安装孔中,油封壳抵接部抵接在工作台盖板远离盘体的一端面上。

10.本发明提供的机床,还可以具有这样的特征,其中,还包括:供油机构,具有油泵以及分油器,工作台的周沿固定安装有多个用于夹持待加工工件的夹具,每个夹具上设有用于控制夹具开合的油缸,分油器延伸至油路保护套内的一端设有多个沿分油器的轴向延伸的第一油路孔,该第一油路孔通过第一供油管与油泵相连接,分油器的周沿设有多个沿分油器的周向延伸的第二油路孔,该第二油路孔通过第二供油管与油缸相连接,用于控制油缸使得夹具进行开合,分油器从工作台安装有工作台主轴的端面沿工作台主轴的轴向向靠近油路保护套的方向延伸至油路保护套内部,该分油器的轴线与工作台主轴的轴线重合,用于将油泵供给的油输送至各个油缸。

11.本发明提供的机床,还可以具有这样的特征,其中,机架用于安装油路保护套的位置处设有油路保护套安装槽,油路保护套远离工作台的一端具有沿油路保护套的周向延伸的油路保护套法兰,该油路保护套法兰嵌在油路保护套安装槽中,并通过螺栓与机架固定连接,油路保护套法兰的端面固定安装有油路保护套盖板,该油路保护套盖板上设有用于让第一供油管穿过的盖板油路孔。

12.本发明提供的机床,还可以具有这样的特征,其中,工作台靠近工作台主轴的端面设有用于安装工作台主轴的主轴安装孔,主轴安装孔内还固定安装有分油器安装盘,分油器安装盘的的中央位置处设有用于安装分油器的分油器安装部。

13.本发明提供的机床,还可以具有这样的特征,其中,机架与工作台主轴相对应的位置处固定安装有轴承座,工作台主轴穿设在轴承座内,并且与轴承座之间设有分别位于靠近工作台和远离工作台的第一轴承和第二轴承,轴承座靠近工作台的一端固定安装有对第一轴承进行限位的轴承盖板,第一轴承为交叉滚子轴承。

14.本发明提供的机床,还可以具有这样的特征,其中,轴承盖板与工作台主轴之间设有第二油封,工作台靠近工作台主轴的一端设有环绕轴承盖的环形工作台凸沿,环形工作台凸沿与轴承盖之间设有星型密封圈以及防水圈,星型密封圈位于防水圈靠近工作台的一侧,环形工作台凸沿远离油路保护套的一端固定安装有用于对防水圈进行限位的环形压板。

15.本发明提供的机床,还可以具有这样的特征,其中,还包括:吹气机构,具有气源,环形工作台凸沿的端面与轴承盖的端面之间具有气体容置腔,工作台的周沿固定安装有多个夹具,轴承座以及轴承盖板上设有与气体容置腔相连通的第一气体通道,该第一气体通道通多第一通气管与气源相连接,工作台上设有与容置腔相连通的第二气体通道,该第二气体通道通过第二气管与夹具相连接,用于对夹具进行清扫。

16.本发明提供的机床,还可以具有这样的特征,其中,还包括:驱动组件,连接在工作台主轴远离工作台的一侧,用于驱动工作台主轴以及工作台转动,工作台主轴与工作台相连的一端设有主轴台阶,工作台设有与主轴台阶相对应的主轴安装槽,主轴台阶穿设在主轴安装槽中。

17.发明作用与效果

18.根据本发明的机床,工作台的两端分别设有主轴和油路保护套,主轴由驱动机构驱动进行旋转,并且与工作台固定连接,使得工作台跟随主轴一起进行转动,油路保护套一端固定在机架上,另一端穿设在工作台上,也就是说,工作台可以相对于油路保护套进行转动。与仅使用一根主轴穿过工作台固定在机架上对工作台进行支撑相比,本发明的机床可

以使得工作台能够最大程度保持稳定,进而防止工作台不稳定而影响加工精度。并且大大降低了轴承在运行过程中的径向受力,不易造成轴承的咬死或损坏,保证工作台主轴能够顺畅的带动工作台转动。

附图说明

19.图1是本发明实施例一中机床的立体结构示意图;

20.图2是本发明实施例一中机床的立体结构示意图;

21.图3是本发明实施例一中机床的剖视图;

22.图4是本发明实施例一中机床的剖视图;

23.图5是本发明实施例一中机架的剖视图;

24.图6是图4中f处的结构放大图;

25.图7是图3中a处的结构放大图;

26.图8是本发明实施例一中油路保护套盖板的立体结构示意图;

27.图9是图3中b处的结构放大图;

28.图10是图6中g处的结构放大图;

29.图11是图3中c处的结构放大图;

30.图12是图3中d处的结构放大图;

31.图13是本发明实施例一中工作台、工作台盖板以及油封壳的爆炸图;

32.图14是本发明实施例一中分油器的立体图;

33.图15是图3中e处的结构放大图;

34.图16是图4中h处的结构放大图。

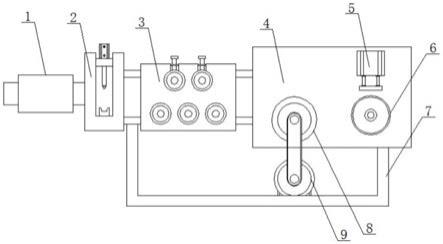

35.图17是本发明变形例一中机床的剖视图;

36.图18是本发明变形例一中转动机构的部分剖视图。

具体实施方式

37.以下结合附图以及实施例来说明本发明的具体实施方式。

38.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下结合实施例及附图对本发明作具体阐述。

39.本发明的目的可通过下列技术方案来实现:一种机床,包括床体和位于床体内的工作台,其特征在于,所述工作台的两侧分别设置有主轴和支架固定套,所述主轴穿设在床体内且主轴与床体之间设置有轴承一,所述主轴的端部与工作台相固连,所述支架固定套一端与工作台转动连接且另一端与床体相固连。

40.本发明在工作台的两侧分别采用主轴和支架固定套来实现与床体的两侧的连接支撑,同时由于工作台本身又具备一定的轴向宽度,从而使得单根主轴或支架固定套的长度相较于现有的一根长轴大大得到缩减,长度能够缩减至原先长轴的一半以下甚至更小。即使由于加工误差的存在,机架两侧的安装点之间没有保证在同一圆心上,安装后导致主轴和支架固定套在径向上会发生一定的偏移,但在同等的误差下,由于单根主轴或支架固定套的长度大大缩减,同时两者在径向上的偏移方向又是相反的,因此,相对于现有的长轴结构,主轴上的轴承一所受到的主轴沿径向上的偏移量或挤压量也会大大缩减,缩到约原

先的一半以下甚至更少,大大降低了轴承在运行过程中的径向受力,相较于原先的长轴结构不易造成轴承的咬死或损坏,保证主轴能够顺畅的带动工作台转动,保证了使用的稳定性。

41.此外,在本领域的常规认知里,在原先长主轴安装方式的基础上,如果简单的将原先的长主轴一分为二做成两根短轴的分体式结构,那么安装后,两根短轴的一端分别固定在工作台的两侧,两根短轴的另一端通过轴承架设在床体的两侧对工作台形成支撑,虽然一定程度上能减少偏移量,但在运行过程中,两根短轴都随工作台一同转动,由于两侧的安装点不在同一圆心上,容易导致两根短轴的晃动频幅无法保持一致,长此以往,两根短轴上的轴承更易损坏或卡死,同时也会加剧位于中间的工作台的晃动,更容易导致不加工稳定。而本发明克服了上述的技术偏见,通过改进设计,将支架固定套固定在机床上,而并非与主轴、工作台一起转动,支架固定套既能实现对工作台一定程度的支撑,又不会产生转动晃动进而造成加剧工作台的晃动频幅,因此使得工作台能够最大程度保证稳定。

42.在上述的机床中,所述主轴外套设有轴承安装座且轴承安装座与床体相固连,所述轴承安装座具有突出于床体内表面的延伸部,所述轴承一位于延伸部与主轴之间。通过轴承安装座上的延伸部设计,使得轴承一的安装点能够设置得更靠近工作台,从而使得床体对于主轴的支撑面能够延伸至床体的内表面外,相当于在轴向上延长了对于主轴的支撑面,避免主轴的整个支撑承载压力均集中于一端部从而导致偏移,进一步保证了主轴能够顺畅、稳定的带动工作台转动运行。

43.在上述的机床中,所述床体上开设有供轴承安装座穿设的定位孔且床体在定位孔处形成有向工作台方向延伸的延伸法兰,所述轴承安装座具有伸入定位孔的筒状连接部且连接部外表面与延伸法兰内表面相贴合。延伸法兰的设置,增大了轴承安装座与床体之间接触面积,能够更好的形成支撑。同时轴承安装座的连接部外表面与延伸法兰的内表面贴合,两者固定后不会存在间隙,从而不会发生偏移或者晃动,能够对主轴形成稳定的支撑,保证了使用的稳定性。

44.在上述的机床中,所述主轴在与工作台相连的一端设置有环形的定位台阶槽,所述工作台上设置有嵌入定位台阶槽内的定位台阶,所述主轴在定位台阶槽的两个台阶面相连处设置有环形的让位槽。定位台阶和定位台阶槽相互配合,使得主轴与工作台相固定后无论在轴向上还是在径向上都能够保证相互贴合,不会发生晃动。同时在定位台阶槽的转角处设置环形的让位槽,能够提供一定的伸展空间,即使工作台上的定位台阶的转角在加工打磨等过程中精度做的没那么高可能会存在局部凸出的结构,让位槽都能够提供一个容置空间,从而能够保证两者能够始终保持贴合,不会晃动,进一步保证了使用的稳定性。

45.在上述的机床中,所述主轴外还套设有轴承盖板且轴承盖板与轴承安装座内端相固连,所述轴承盖板与主轴之间设置有骨架油封一。轴承盖板套设在主轴外并固定在轴承安装座的内端,相当于在一定程度上又延长了在轴向上对于主轴的支撑面,进一步分散了主轴所受的承载反作用力,从而进一步保证了主轴能够顺畅、稳定的带动工作台转动运行。骨架油封一的设计能够在轴承盖板与主轴之间形成密封,避免外部的灰尘、杂质等进入到轴承一处,保证主轴能够顺畅、稳定的运行。

46.在上述的机床中,所述轴承盖板与工作台之间设置有防水圈,所述主轴、工作台、防水圈、轴承盖板以及骨架油封一之间形成有容置腔,所述轴承盖板上还开设有与容置腔

相连通的进气通道,所述工作台上开设有与容置腔相连通的出气通道且工作台内部设置有同步夹,所述同步夹上连接有通气管且通气管与出气通道相连通。主轴与工作台一同转动,工作台内的通气管随之一同转动,不会发生缠绕。防水圈能够防止外部的水进入导致内部的轴承一等部件发生腐蚀,保证正常运行。而且,形成的容置腔呈环形,使得主轴以及工作台在相对轴承盖板转动的过程中,进气通道和出气通道能够始终通过容置腔保持相互连通状态,从而通过三者之间的相互配合作用,能够实现对同步夹进行吹气,从而能够吹走加工时产生的残留在同步夹上的废屑,避免废屑堆积影响正常工作。同时,吹入的气体中还可夹杂着润滑油成分的油气混合物,能够对内部的部件进行润滑。

47.在上述的机床中,所述支架固定套与工作台之间设置有骨架油封二且通过骨架油封二相连接。支架固定套通过骨架油封二对工作台形成支撑,同时骨架油封二即能够保证固定套与工作台之间实现相互密封,又能够保持相互转动。

48.在上述的机床中,所述工作台包括与主轴相连的盘体,所述盘体在与主轴相背的一侧开口且在开口处设置有与盘体相固连的下盖板,所述下盖板套设在支架固定套外且下盖板与支架固定套之间设置有一个所述骨架油封二。工作台采用盘体与下盖板的分体式设计,使得安装更为便捷。

49.在上述的机床中,所述下盖板在与盘体相背的一侧连接有上盖板,所述上盖板套设在支架固定套外且上盖板与支架固定套之间设置有一个所述骨架油封二,所述上盖板上还设置有位于两个骨架油封二之间且供两个骨架油封二抵靠限位的限位部。下盖板外再连接一个上盖板且上盖板套设在支架固定套外,相当于在轴向方向上,增加了工作台与支架固定套之间的支撑面,能够形成更好、更稳定的支撑。而且两个骨架油封二的设计能够分别保证上盖板和下盖板均能够与支架固定套之间保持顺畅的相互转动,同时也实现了双重密封,并且通过限位部的设计使得两骨架油封二相互隔开,进一步延长了密封的路径,增加了密封的效果。

50.在上述的机床中,所述轴承一为交叉滚子轴承。交叉滚子轴承因为内外环是分割的结构,间隙可以调整,即使被施加预压,也能获得高精度的旋转运动,而且能够同时承受来自个方向的荷重,从而进一步提高了使用的稳定性。

51.本发明的目的可通过下列技术方案来实现:机床,包括机架、转盘、呈中空结构的工作台,其特征在于,还包括:一根两端分别与所述转盘和所述工作台相固连的主轴,该主轴与所述工作台的连接端与所述工作台的一侧相固连,而没有与所述工作台的另一侧连接;一根独立于所述主轴且与所述主轴同轴设置的油路保护套,该油路保护套呈筒状,其两端分别连接于所述工作台的另一侧和所述机架上;一个位于工作台内腔中或者油路保护套内或者主轴内的分油器,该分油器与所述工作台或者所述主轴相固连。

52.不同于现有工作台套设在一根较长且整体式的主轴上进行支撑旋转,本技术工作台通过分别位于两侧的主轴和油路保护套进行支撑定位,主轴和油路保护套各自独立的连接在机架上,均能够对工作台进行独立的支撑,主轴端部可以直接固连在工作台的外侧,也可以部分插入工作台中,但是不穿过工作台,即主轴端部不与工作台另一侧形成连接,从而避免占用工作台的内部空间,使得工作台内部为分油器提供安装空间,分油器能够直接位于工作台内部并固定在工作台上,该结构使得分油器与工作台形成一个整体,其他部件的拆装均不会影响分油器与工作台的同轴度,安装便利且易于保证分油器与工作台的同轴

度,分油器也可以固定在主轴的端部,此时当需要对主轴与机架之间的轴承、密封件等零部件进行更换检修,或者对转盘进行拆装检修时工作台能够得到油路保护套的支撑,均不会影响到固定在工作台内部的分油器,无需连带的对分油器进行拆装或者位置校准,同样的,当需要对油路保护套进行拆装时,工作台仍然能够支撑在主轴上,也不会对分油器产生影响,从而使得本机床的拆装检修更加方便,当分油器位于主轴内或者油路保护套内时,由于分油器并未与转盘相连接,因此当需要对主轴与机架之间的轴承、密封件等零部件进行更换检修,或者对转盘进行拆装检修时均不会对分油器产生影响。

53.在上述的机床中,所述工作台的另一侧开设有安装孔,所述油路保护套一端插接在安装孔内,且工作台与油路保护套转动连接,所述油路保护套另一端与机架相固连,所述分油器位于工作台内腔中,且分油器进油的一端与油路保护套内孔相对或者伸入油路保护套内孔中。分油器仅与油路保护套相对或者伸入油路保护套中,两者不干涉,油路保护套的拆装也不会对分油器产生影响,便于油路保护套的拆装检修,同时该结构也使得分油器与安装孔相对,当需要对分油器进行拆装检修时只需要拆卸油路保护套,就能够通过安装孔来拆装检修分油器,无需拆装主轴一侧的零部件,从而使得分油器的拆装检修更加方便。

54.在上述的机床中,所述油路保护套的内径大于分油器的外径,所述机架上开设有固定孔,所述油路保护套另一端穿过固定孔并与机架相固连,且在油路保护套的另一端孔口处固连有盖板。该结构使得当需要对分油器进行拆装检修时无需拆卸油路保护套,只需要拆卸盖板,通过油路保护套内孔就能够对分油器进行拆装检修,更加方便快捷。

55.在上述的机床中,所述油路保护套的另一端外边沿周向具有限位法兰,所述固定孔的外端孔口处周向具有限位槽,所述限位法兰固定在限位槽内。限位法兰与限位槽配合,能够保证油路保护套的位置精度,进而保证油路保护套与主轴的同轴度,当然当主轴拆装时工作台支撑在油路保护套上,限位法兰使得油路保护套的支撑能力更强,保证工作台的稳定性和位置精度。

56.在上述的机床中,所述工作台与主轴相连的一侧开设有连接孔,在工作台与主轴相连的一侧还固连有连接盘,所述连接盘位于工作台的外侧,所述分油器一端穿过连接孔并与连接盘内侧面相固连。连接盘位于工作台的外侧,当需要对转盘和分油器同时进行拆装检修时,能够将工作台外侧的连接盘拆卸,分油器能够随连接盘一同被拆卸,无需对油路保护套一侧的零部件进行拆装,使得分油器的拆装检修更加方便。

57.在上述的机床中,所述主轴呈圆管状,所述连接盘与主轴同轴心设置,且连接盘的外径小于主轴的内径。即连接盘与分油器能够直接通过主轴内孔进行拆装,无需对主轴进行拆装,使得拆装检修更加方便。

58.在上述的机床中,所述连接孔的外端孔口边沿周向开设有环形的安装槽,所述连接盘固定在安装槽底面上,所述主轴端面上周向具有定位凸沿,所述定位凸沿嵌入连接盘外周面与安装槽槽壁之间。组装时相互配合来保证主轴、工作台及连接盘的同轴度,使得拆装更加方便。

59.在上述的机床中,所述连接盘的中心位置开设有定位孔,所述分油器的端面上具有柱状的定位凸部,所述定位凸部插接定位在定位孔内,且分油器、连接盘及工作台同轴心设置。通过定位凸部与定位孔配合来确定分油器的位置,进而保证分油器、连接盘及工作台的同轴度。

60.在上述的机床中,所述机架上固定有套筒状的轴承座,所述主轴穿过轴承座,且主轴与轴承座之间安装有轴承,所述轴承座端部还固定有定位轴承的轴承盖,所述轴承盖与主轴之间设有油封一。保证主轴稳定性的同时对主轴内孔和工作台内腔进行密封,避免外部加工时的粉尘进入。

61.在上述的机床中,所述工作台外侧面上具有环绕连接孔设置的密封凸沿,上述轴承盖位于密封凸沿内侧,且轴承盖与密封凸沿之间设有防水圈。保证工作台内腔的密封性,避免水渍、粉尘进入。

62.<实施例一>

63.如图1和图2所示,本实施例一提供一种机床100,用于加工需要在三方向进行加工的工件的毛坯(例如三通、阀体等)。

64.如图3和图4所示,机床100具有机架10(相当于床体)、转动机构20、多个动力头30、供油机构以及吹气机构。本实施例一中,多个动力头30包含可以进行钻、镗、铣等加工的伺服动力头以及可以进行拉槽等加工的展刀动力头。

65.如图5所示,机架10整体呈长方体状,具有工作腔室11、多个动力头安装孔12、轴承座安装孔13(相当于定位孔)、油路保护套安装孔14(相当于固定孔)以及侧板部15。

66.工作腔室11位于机架10的中心位置处,待加工的毛坯在工作腔室11内被动力头加工形成所需要的工件。在工作腔室11的两侧设有竖直相对的两个侧板部15。

67.部分动力头安装孔12分布在工作腔室11的左右两侧,沿水平方向贯穿机架10的机架壁,并与工作腔室11相连通,另一部分动力头安装孔12环绕工作腔室11设置,动力头30安装在对应的动力头安装孔12中。所有动力头30均穿过动力头安装孔12延伸至工作腔室11内。

68.轴承座安装孔13设置在如图5所示的工作腔室11的左侧面,位于左侧的侧板部15上。油路保护套安装孔14设置在如图5所示的工作腔室11的右侧面,位于右侧的侧板部15上。轴承座安装孔13和油路保护套安装孔14的轴线重合并沿水平方向延伸。转动机构20穿设在轴承座安装孔13和油路保护套安装孔14中。

69.机架10在轴承座安装孔13处设有向工作腔室11内部延伸的延伸法兰131。

70.转动机构20具有轴承座21、工作台主轴22、驱动组件23、工作台24、油路保护套25(相当于支架固定套)。

71.轴承座21呈筒状(中通结构)。如图3和图4所示,轴承座21穿设在轴承座安装孔13中,并通过螺栓与机架10固定连接。也就是说,轴承座21固定在一个侧板部11上。

72.轴承座21的内壁上设有第一轴承安装座以及第二轴承安装座。第一轴承安装座位于工作腔室11内。第二轴承安装座位于轴承座21的中段位置,相对于第一轴承安装座远离工作腔室11。

73.第一轴承安装座中设置有第一轴承213,第二轴承安装座中设置有第二轴承214。本实施例一中,第一轴承213为交叉滚子轴承。交叉滚子轴承因为内外环是分割的结构,间隙可以调整,即使被施加预压,也能获得高精度的旋转运动,而且能够同时承受来自各方向的荷重。

74.轴承座21的外表面设有轴承座安装部,该轴承座安装部通过螺栓与机架10上的延伸法兰131固定连接。

75.如图15和图16所示,轴承座21位于工作腔室11内的一端固定安装有轴承盖板215(相当于轴承盖),用于对第一轴承213进行限位使得第一轴承213不会在轴承座21的轴向上进行移动。

76.工作台主轴22穿设在轴承座21中,两者之间安装有第一轴承213以及第二轴承。工作台主轴22可以相对于轴承座21进行转动。工作台主轴22位于工作腔室11内的一端延伸出轴承座21的端面。

77.工作台主轴22远离工作腔室11的一端安装有驱动组件23。驱动组件23用于驱动工作台主轴22进行转动。驱动组件23中包含与工作台主轴22相固定连接的转盘以及驱动转盘旋转的电机。转盘与工作台主轴22同轴设置。

78.轴承盖板215与工作台主轴22之间设有第二油封2151(相当于油封一或骨架油封一)。第二油封2151与工作台主轴22配合进行密封,该第二油封2151为骨架油封,可以在轴承盖板215于工作台主轴22之间形成密封,避免外部的灰尘、杂质等进入到第一轴承213处,同时可以保证两者相对转动。

79.工作台24固定安装在工作台主轴22位于工作腔室11内的一端,并与工作台主轴22同轴设置。

80.如图13所示,工作台24整体近似于圆盘状,主体部分截面为正八边形。

81.在工作台24的周沿均布有8个夹具安装部241,用于安装夹持毛坯的夹具2411(相当于同步夹),使得工作台24在跟随工作台主轴22转动的时,夹具以及被夹具夹持的毛坯绕主轴坐在的轴线转动到与各个动力头30相对应的位置,从而让动力头30对毛坯进行加工。

82.每个夹具上均设有用于控制夹具开合的油缸。

83.工作台24具有盘体242以及密封在盘体242上的工作台盖板243(相当于下盖板)。也就是说,工作台盖板243与盘体242之间设有用于进行密封的密封元件242a。盘体242呈碗状,其碗口处固定安装有工作台盖板243。在盘体242与工作台盖板243之间还设有配合进行密封的密封垫(图中未示出)

84.如图11所示,盘体242的中央位置处设有主轴安装槽2421,工作台主轴22靠近盘体242的一端设有主轴台阶221(相当于定位凸沿或定位台阶槽)。主轴台阶221穿设在主轴安装槽2421中,并通过螺栓与工作台24固定连接,使得工作台24跟随工作台主轴22一起进行转动。

85.如图16所示,主轴台阶221的两个台阶面相连处设有环形的让位槽2211,能够提供一定的伸展空间,即使工作台24上的主轴安装槽2421(相当于定位台阶)的转角在加工打磨等过程中精度做的没那么高,可能存在局部凸出的机构,让位槽2211也能够提供一个容置空间,从而保证工作台主轴22与工作台24相固定后无论在轴向上还是径向上都能够保证互相贴合,不会发生晃动。

86.盘体242靠近工作台主轴22的一侧面上还固定安装有分油器安装盘244(相当于连接盘)。分油器安装盘244与工作台主轴22同轴设置。

87.分油器安装盘244的中央位置处设有分油器安装部,该分油器安装部包括相邻设置的第一安装孔2441(相当于连接孔)以及第二安装孔2442(相当于定位孔),第一安装孔2441的内径大于第二安装孔2442的内径,并且第一安装孔2441位于第二安装孔2442远离工作台24内部的一侧。

88.如图15和图16所示,工作台24靠近工作台主轴22的一端设有环绕轴承盖板215的工作台凸沿245(相当于密封凸沿)。轴承盖板215靠近工作台24的一端插入工作台凸沿245所形成的圆形空间内。

89.工作台凸沿245与轴承盖板215之间设有防水圈247。

90.轴承盖板215与盘体242的端面之间具有气体容置腔249(相当于容置腔),在轴承座21以及轴承盖板215上设有与气体容置腔249相连通的第一气体通道217(相当于进气通道),在盘体242上设有与气体容置腔249相对应的第二气体通道250(相当于出气通道)。

91.第一气体通道250通过通气管2501与夹具2411相连通。

92.气体容置腔249呈环形,使得工作台主轴22与工作台24在相对于轴承盖板215转动的过程中,第一气体通道217和第二气体通道250能够始终通过气体容置腔249保持相互连通状态,从而通过三者之间的相互配合作用,能够实现对夹具2411进行吹气,从而能够吹走加工时产生的残留在夹具2411上的废屑,避免废屑堆积影响正常工作,吹入的气体中还可夹杂着润滑油成分的油气混合物,能够对内部的部件进行润滑。

93.工作台盖板243通过螺栓固定安装在盘体242远离工作台主轴22的一端。工作台盖板243的中央位置处设有油封壳安装孔。

94.如图3和图4所示,机架10上位于工作台24下方的位置处还设有排屑结构,排屑结构包括位于机架10下方的排屑腔,排屑腔内设有螺杆,机架10上设有与螺杆连接的螺杆驱动电机用于驱动螺杆转动,机架10上还设有与排屑腔相连通的排屑口,夹具2411上吹落的废屑能够落入排屑腔内,并通过螺杆从排屑口挤出进行废屑的排出。

95.如图7、图9和图10所示,油路保护套25为中通结构,其一端固定安装在机架10的油路保护套安装孔14中,另一端穿过油封壳安装孔2431并延伸至工作台24的内部。

96.油路保护套25与工作台盖板243之间设有油封壳251(相当于压盖或上盖板)以及两个第一油封252(相当于油封二或骨架油封二)。本实施例一中,第一油封252也为骨架油封。

97.油封壳251通过螺栓固定安装在工作台盖板243上的油封壳安装孔中,具有限位部251a。

98.一个第一油封252设置在工作台盖板243与油路保护套25之间,另一个第一油封252设置在油封壳251之间。

99.限位部251a与设置在工作台盖板243与油路保护套25之间的第一油封252的端面相抵接。也就是说,限位部251a设置在两个第一油封252之间,供两个第一油封252抵靠,使得两个第一油封252相互隔开,在实现双重密封的同时,进一步延长了密封的路径,增加了密封的效果。

100.油路保护套25远离工作台24的一端具有沿油路保护套25的周向延伸的油路保护套法兰253(相当于限位法兰)以及油路保护套盖板安装槽254。油路保护套25除油路保护套法兰253以外的部分为均匀的圆筒。

101.如图7所示,油路保护套安装孔14具有直径不同的两个部分,直径较小的部分的直径与油路保护套25除油路保护套法兰253以外的部分的外径相等。油路保护套安装孔14中直径较大的部分(相当于限位槽)的直径大于或等于油路保护套法兰253的外径。油路保护套法兰253抵靠在油路保护套安装孔14中直径较大的部分与直径较小部分之间的端面上,

并通过螺栓与计较10固定连接。

102.油路保护套盖板安装槽254中固定安装有油路保护套盖板255(相当于盖板)。油路保护套盖板255的中央位置处设有盖板油路孔2551。盖板油路孔2551被设置为如图8所示的花型,可以让多个供油管穿过。

103.供油机构具有油泵、分油器41、第一供油管以及第二供油管。

104.如图12所示,分油器41固定安装在分油器安装盘244上,并且从分油器安装盘244向靠近油路保护套25的方向延伸,并延伸至油路保护套25的内部。分油器41的轴线与工作台主轴22的轴线重合。

105.分油器41靠近分油器安装盘244的一端的中央位置处设有与分油器安装盘244的第二安装孔相对应的分油器凸台411(相当于定位凸沿)。该分油器凸台411穿设在分油器安装盘244的第二安装孔内。

106.如图14所示,分油器41靠近分油器安装盘244的一端的周向设有分油器法兰412(相当于连接部)。在分油器法兰412上设有沿主轴的轴向延伸的安装孔,通过螺栓以及该安装孔与分油器安装盘244固定连接。

107.分油器41延伸至油路保护套25内的一端设有多个沿分油器41的轴向延伸的第一油路孔413,该第一油路孔413通过第一供油管与油泵相连接。

108.分油器41的周沿设有多个沿分油器41的周向延伸的第二油路孔414,该第二油路孔414通过第二供油管与夹具上的油缸相连接,使得油泵泵入的油可以导入到夹具的油缸中,通过控制油缸控制夹具的开合。第二油路孔414的数量与夹具的数量相对应。

109.本实施例一提供的机床100具有八个工位,其中包含上下料工位,在上下料工位上进行上料和下料时,夹具进行开合,夹紧待加工的金属毛坯或松开加工完成的成品工件。通过分油器41,可以控制位于上下料工位的夹具所对应的油缸,从而仅控制上下料工位上的夹具开合。

110.吹气机构具有气源、第一气管以及第二气管。

111.第一气管一端与气源相连接,另一端与第一气体通道217相连通,第二气管一端与第二气体通道250相连通,另一端连接在夹具上,通过气源吹气对夹具进行清扫。

112.本实施例一中,在工作台主轴22带动工作台24进行转动的过程中,油路保护套25固定不动,仅对工作台24起支撑作用,也就是说,工作台24相对于油路保护套25进行转动。

113.实施例一作用与效果

114.本实施例一提供的机床,工作台的两端分别设有工作台主轴和油路保护套,工作台主轴由驱动机构驱动进行旋转,并且与工作台固定连接,使得工作台跟随工作台主轴一起进行转动,油路保护套一端固定在机架上,另一端穿设在工作台上,也就是说,工作台可以相对于油路保护套进行转动。与仅使用一根工作台主轴穿过工作台固定在机架上对工作台进行支撑相比,本实施例的机床不会产生转动晃动进而造成加剧工作台的晃动频幅,使得工作台能够最大程度保持稳定,进而防止工作台不稳定而影响加工精度。

115.本实施例一提供的机床,相对于现有的一根长轴结构,采用在工作台的一端设置工作台主轴,使得工作台主轴上的各个轴承所受到的工作台主轴沿径向上的偏移量或挤压量大大缩减,缩到约原先的一半以下甚至更少,大大降低了轴承在运行过程中的径向受力,不易造成轴承的咬死或损坏,保证工作台主轴能够顺畅的带动工作台转动,进一步保证了

工作台主轴和工作台的稳定性。

116.本实施例一提供的机床,轴承座与机架以及轴承盖板相配合,能够在轴向上对工作台主轴形成稳定的支撑,避免工作台主轴的整个支撑承载压力均集中于一端部从而导致偏移,使得工作台主轴转动更加平稳,工作台的运动更加平稳。

117.本实施例一提供的机床,由于工作台上的主轴安装孔处的转角在加工打磨等过程中精度做的没那么高可能会存在局部凸出的结构,但是设置在主轴台阶上的让位槽都能够提供一个容置空间,从而能够保证工作台与工作台主轴能够始终保持贴合,不会晃动,进一步保证了工作台主轴带动工作台转动的稳定性。

118.本实施例一提供的机床,气体容置腔、第一气体通道和第二气体通道的相互配合作用,通过第一气管和第二气管将气源吹出的气引导至夹具处,从而能够吹走加工时产生的残留在夹具上的废屑,避免废屑堆积影响正常工作,同时吹入的气体中还可夹杂着润滑油成分的油气混合物,能够对内部的部件进行润滑。

119.本实施例一提供的机床,分油器设置在工作台内并固定在工作台与工作台主轴相连接的端面上,安装便利且易于保证分油器与工作台的同轴度,当需要对工作台主轴与机架之间的轴承、密封圈、防水圈等零部件进行更换检修,或者对转盘进行拆装检修时均不会影响到固定在工作台内部的分油器,无需连带的对分油器进行拆装或者位置校准。

120.本实施例一提供的机床,分油器固定连接在盘体上,盘体上设有工作台盖板,油路保护套穿过工作台盖板。油路保护套内部为中通结构,在油路保护套远离分油器的一端设有通过螺栓连接的油路保护套盖板,该油路保护套盖板可以方便的拆卸,因此,在需要对分油器进行拆装检修时无需拆卸油路保护套以及工作台主轴一侧的零部件,只需要拆卸油路保护套盖板,通过油路保护套内孔就能够对分油器进行拆装检修,更加方便快捷。

121.<变形例一>

122.在变形例一中,对于与实施例一相同的结构,给与相同的编号并省略相同的说明。

123.如图17所示,本变形例一提供一种机床200,具有机架10、转动机构20’、多个动力头30、供油机构以及吹气机构。

124.供油机构包括分油器41、第一供油管路以及第二供油管路。

125.如图18所示,转动机构20’具有轴承座21、工作台主轴22’、驱动组件23、工作台24’以及油路保护套25。

126.工作台24’具有盘体242’以及工作台盖板243。

127.盘体242的中央位置处设有主轴安装孔2421,工作台主轴22’的主轴台阶221穿设在主轴安装孔2421中,并通过螺栓与工作台24固定连接,使得工作台24跟随工作台主轴22’一起进行转动。工作台主轴22’的端面不延伸出主轴安装孔2421,并且在该端面还固定安装有分油器安装盘244’。

128.分油器安装盘244’与工作台主轴22’同轴设置,具有直径不同的第一部分以及第二部分,第一部分的外径与主轴安装孔2421的内径相等,贴合在主轴安装孔2421的内壁上,第二部分的外径与工作台主轴22的内径相等,穿设在工作台主轴22’内。分油器安装盘244’的中央位置处设有分油器安装部,用于安装分油器41。

129.工作台24’靠近工作台主轴22的一端设有环绕轴承盖板215的工作台凸沿245’。轴承盖板215靠近工作台24’的一端插入工作台凸沿245’所形成的圆形空间内,轴承盖板215

的外壁与环形工作台凸沿的245’的内壁相抵接。

130.工作台凸沿245’与轴承盖板215之间设有星型密封圈246以及防水圈247’。星型密封圈246相对于防水圈247’更靠近工作台盖板243。

131.工作台凸沿245’的内壁上设有用于安装星型密封圈246以及防水圈247’的台阶。在工作台凸沿245’远离工作台盖板243的一端固定安装有环形压板248,该环形压板248紧抵在防水圈247’的端面上,用于对防水圈247’进行限位。防水圈247’远离环形压板248的一端面与星型密封圈246相抵接。

132.油路保护套25与工作台盖板243之间设有油封壳251’以及两个第一油封252。

133.油封壳251’通过螺栓固定安装在工作台盖板243上,具有油封壳抵接部2511、油封壳凸部2512以及两个油封安装槽。

134.油封壳抵接部2511位于油封壳251’朝向工作台盖板243的一侧,并紧抵在工作台盖板243的端面上。油封壳凸部2512由油封壳抵接部2511向工作台24的内部延伸并插入油封壳安装孔2431中。油封壳凸部2512的端面与工作台盖板243靠近工作台24内部的端面齐平。

135.两个油封安装槽设置在油封壳251’的内壁上,分别靠近油封壳251’的两端面。两个第一油封252分别安装在油封安装槽2513中,并套设在油路保护套25上。

136.变形例一作用与效果

137.本变形例一中,工作台主轴的端部穿过位于盘体上的主轴安装孔,分油器安装盘也安装在主轴安装孔中,在拆卸过程中,无需将工作台从工作台主轴上拆下,即可实现分油器以及分油器安装盘的拆卸,从而使得检修维护时拆装更加方便。

138.本变形例一中,在轴承端盖与工作台之间除了设有防水圈以外,还设有星型密封圈以及环形压板,在防止漏液的同时,可以对气体容置腔起到更好的密封作用,有效地防止转动机构中工作台与轴承安装座之间的气体和液体泄漏。

139.本变形例一中,两个第一油封均安装在油封壳的油封安装槽中,与实施例一中一个第一油封安装在工作台盖板与油路保护套之间,另一个第一油封安装在油封壳与油路保护套之间相比,可以避免设置在工作台盖板与油路保护套之间的第一油封处的油封壳与工作台盖板之间由于加工误差而导致的密封性不良问题,进一步提高工作台与油路保护套之间的密封效果。

140.上述实施例仅用于举例说明本发明的具体实施方式,而本发明不限于上述实施例的描述范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。