1.本实用新型涉及轮胎生产辅助设备领域,尤其是涉及一种用于新能源轮胎硫化机的压力泵。

背景技术:

2.随着我国对环境保护力度的不断加强,轮胎行业的环保型生产设备的产业化升级需求迫在眉睫。传统的轮胎硫化方式较低端且具有耗能高且污染较重的弊端,而较高端的轮胎硫化设备及工艺由国外大型企业掌控。为此,申请人研究开发了新能源轮胎硫化机,主要使用的是高温高压的气体硫化介质(如纯氮气)对生轮胎进行硫化作业,该新能源轮胎硫化机具有耗能低、无污染且硫化介质可回收再利用等优点。申请人已申请了一种新能源轮胎硫化机新型专利,申请号为2021206816644,该新能源轮胎硫化机的整体结构示意图如附图1所示。为此,申请人还开发了一种具有全新的结构的适用于该新能源轮胎硫化机的压力泵,即附图1中气路(充气通路和/或排气通路)上设置的压力泵231给胶囊11充气(增压)或者排气(释压),以实现压力泵在高温高压气体硫化介质条件下高效率工作且维修方便等;此外,该压力泵具有持续保持压力泵在工作期间全程处于较佳润滑状态,以避免出现因润滑油损耗导致活塞故障或活塞移动精度不准确等问题,确保压力泵长期处于稳定高效地工作。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种用于新能源轮胎硫化机的压力泵,其包括底座,滑轨,驱动装置,泵体,活塞以及活塞支撑移动件,所述活塞包括活塞推杆与活塞头;其中,所述活塞推杆的一端固定设置于所述活塞支撑移动件上,另一端与活塞头固定连接且密封地设置于所述泵体内;所述驱动装置驱动所述活塞支撑移动件沿着所述滑轨移动。

4.较佳地,所述驱动装置包括伺服电机与丝杠,所述丝杠包括丝杆与丝母,且所述丝杆与伺服电机的输出端固定连接;所述活塞支撑移动件上设置有固定元件,所述固定元件与丝母相固定连接。

5.较佳地,所述活塞头与活塞推杆固定连接的侧壁上设置有进油孔与排气孔;所述活塞头的中部设置有凹槽,且在凹槽上设置有与进油孔连通的第一导油孔,以及与排气孔连通的第二导油孔。

6.较佳地,所述活塞支撑移动件上设置有液压油壶,所述进油孔与液压油壶通过进油通路连通设置。

7.较佳地,所述进油通路为进油管,所述进油管的一端与液压油壶连通设置,另一端与进油孔连通设置。

8.较佳地,所述进油通路为在活塞推杆内设置的导油腔体结构,所述导油腔体结构的一端与液压油壶连通设置,另一端与进油孔连通设置。

9.较佳地,还包括进气管与排气管,所述泵体上设置有进气口与排气口;所述进气管的一端与气路相连通,另一端与泵体的进气口连通设置;所述排气管的一端与气路相连通,另一端与泵体的排气口连通设置。

10.较佳地,所述泵体的进气口与排气口的前端均设置有单向阀。

11.较佳地,所述滑轨进一步包括第一滑轨与第二滑轨,所述活塞、丝杠、伺服电机在空间位置上设置于第一滑轨与第二滑轨之间。

12.较佳地,所述丝杠与伺服电机固定设置于底座的下部,所述第一滑轨与第二滑轨分别设置于底座的两侧边上。

13.较佳地,所述进气管与排气管设置于底座的两侧边的其中一侧。

14.较佳地,所述驱动装置为液压油缸。

15.通过上述公开的技术内容可知,本实用新型所述的用于新能源轮胎硫化机的压力泵,主要是通过原创性的设计驱动装置,滑轨,泵体,活塞以及活塞支撑移动件的结构及位置关系,以实现压力泵在高温高压气体硫化介质条件下的高效稳定地工作及维修便捷等技术效果。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

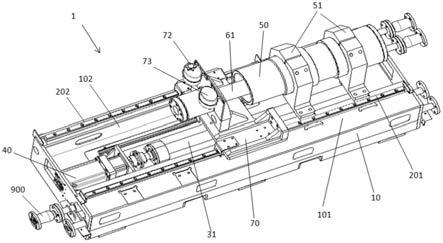

17.图1为本实用新型适用的现有新能源轮胎硫化机的整体示意图。

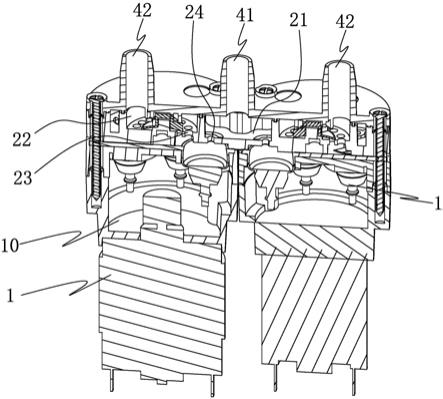

18.图2为本实用新型压力泵的第一整体示意图。

19.图3为本实用新型压力泵的第二整体示意图。

20.图4为本实用新型压力泵的第三整体示意图。

21.图5为本实用新型压力泵的管路示意图。

22.图6为本实用新型压力泵中伺服电机驱动活塞支撑移动件的示意图。

23.图7为本实用新型压力泵中活塞的示意图。

24.图8为本实用新型压力泵中活塞头的示意图。

25.图9为本实用新型压力泵中活塞的另一示意图。

26.图10为图9中a

‑

a’的剖视图。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本实用新型的保护范围。

28.本实用新型公开了一种用于新能源轮胎硫化机的压力泵,具体而言,本实用新型所述压力泵是设置于气体硫化介质的气路上用于为硫化介质增压的设备。本实用新型下述的各分路器可以是三通阀或者其他可替代的器件。本实用新型所述的驱动装置可以是伺服

电机与丝杠相配合的驱动活塞支撑移动件移动,也可以采用液压油缸驱动活塞支撑移动件移动的方式,或者在本实用新型技术构思的技术启示下容易想到的其他驱动方式。在本实用新型中仅以伺服电机为例阐述说明。

29.如图2至图10示,本实用新型所述的压力泵1包括底座10、第一滑轨201、第二滑轨202、丝杠30,伺服电机40,泵体50,活塞60以及活塞支撑移动件70;所述丝杠30包括丝杆31与丝母32;所述活塞60包括活塞推杆61与活塞头62,所述活塞推杆61的一端固定设置于所述活塞支撑移动件70上,另一端与活塞头62固定连接且密封地设置于所述泵体50内。本实用新型所述丝杆31与伺服电机40的输出端固定连接;所述活塞支撑移动件70上设置有固定元件71,所述固定元件71与丝母32相固定连接。当所述伺服电机40驱动所述丝杆31运动时,所述丝杆31可带动与丝母32固定连接的活塞支撑移动件70移动,进而带动活塞60在第一滑轨201与第二滑轨202上移动,以实现活塞60与泵体50的吸气或者排气动作。此外,本实用新型可以通过控制伺服电机40的输出扭力的大小,实现精确控制压力泵的输出压力的大小,以精确的控制充入如附图1所示的胶囊11中的压力。

30.另外,本实用新型所述的活塞头62与活塞推杆61固定连接的侧壁上设置有进油孔621与排气孔622;所述活塞头62的中部设置有凹槽623,且在凹槽623上设置有与进油孔621连通的第一导油孔6231,以及与排气孔622连通的第二导油孔6232。此外,在所述活塞支撑移动件70上设置有液压油壶73,所述进油孔621与液压油壶73通过进油通路连通设置。较佳地,所述进油通路可以为进油管(未图示),所述进油管的一端与液压油壶73连通设置,另一端与进油孔621连通设置。本实用新型所述液压油壶73可持续将润滑油通过进油管、进油孔621注入至凹槽623内,在活塞60工作时可以持续不断地将润滑油注入至凹槽623内,以维持活塞60与泵体50之间始终处于较佳的润滑状态,避免出现因润滑油损耗过多导致活塞故障或移动精度不准确等问题。

31.另外,本实用新型所述进油通路还可以是在活塞推杆61内开设一导油腔体结构(未图示),所述导油腔体结构的一端与液压油壶73连通设置,另一端与进油孔621连通设置,在此不赘述。

32.此外,本实用新型还可以在所述活塞支撑移动件70设置有排气元件72,所述排气孔622与排气元件72连通。当液压油壶73持续将润滑油通过进油管、进油孔621注入至凹槽623内时,可先将凹槽623内的多余气体通过第二导油孔6232与排气孔622挤压至排气元件72内,实现活塞60与泵体50之间的气体排空。当润滑油注满凹槽623时会溢出至排气元件72内,使用者可以通过排气元件72设置的观察窗清晰第可以看到润滑油是否注满,此时将排气元件72内的排气阀打开,释放多余气体即可。通过上述介绍可知,本实用新型通过巧妙地设置活塞的注油与排气结构实现活塞工作时可以时刻保持注满油状态,避免出现因润滑油损耗过多导致活塞故障或移动精度不准确等问题。

33.本实用新型还包括进气管200与排气管300,所述泵体50上设置有进气口53与排气口52;所述进气管200的一端与气路相连通,另一端与泵体50的进气口53连通设置;所述排气管300的一端与气路相连通,另一端与泵体50的排气口52连通设置。此外,为防止气路中的气体硫化介质从高压处回流至低压处,优选地,在所述泵体50的进气口53与排气口52的前端均设置有单向阀800,以防止气体硫化介质回流。并在与气路连通的进气管200的一端与气路之间设置有过滤器900,过滤导入进气管200的硫化介质中的杂质,以净化硫化介质。

34.本实用新型所述的活塞60、丝杠30、伺服电机40在空间位置上设置于第一滑轨201与第二滑轨202之间,所述泵体50通过泵体固定件51固定设置于底座10的第一侧边101、第二侧边102上,还可以将所述丝杠30与伺服电机40固定设置于底座20的下部,且在空间位置上处于所述泵体50的下方,并将所述第一滑轨201、第二滑轨202分别固定设置于底座10的第一侧边101、第二侧边102上,同时将所述进气管200与排气管300设置于底座10的第一侧边101或第二侧边102的其中一侧。通过上述配置以实现与所述丝杠30、伺服电机40相隔离设置,防止进气管200、排气管300、泵体50内的高温高压的气体硫化介质损伤丝杠30和/或伺服电机40,以提高丝杠30与伺服电机40的使用寿命。

35.需说明的是,本实用新型所述的泵体50与活塞60可根据需要做成一米乃至数米的长度,因此,还可以通过所述伺服电机40可精确控制所述活塞60的移动距离,进而实现精确控制排气体积。

36.在本实用新型所述的底座20上还设置有位移传感器100,所述位移传感器100设置于所述活塞60空间位置的下方,通过位移传感器100可精确测量活塞60的移动距离,再结合伺服电机40即可实现精确控制所述活塞60的移动距离,进而实现精确控制吸气或者排气的体积。例如,胶囊11需要的定型充气压力为0.1mpa时,则伺服电机40驱动所述活塞60的移动距离为0.1米;当胶囊11需要的充气压力为1mpa时,则伺服电机40驱动所述活塞60的移动距离为1米,以类似方式递增即可;当轮胎硫化完成后,胶囊11需要排气时,同样可以通过上述操作进行精确的排气动作。

37.另外,本实用新型所述的驱动装置还可以是液压油缸替换伺服电机与丝杠结构。通过液压油缸接驱动活塞支撑移动件沿着所述滑轨移动,进而带动活塞60在第一滑轨201与第二滑轨202上移动,以实现活塞60与泵体50的吸气或者排气动作。

38.综合上述公开的技术内容可知,本实用新型所述的用于新能源轮胎硫化机的压力泵,主要是通过原创性的设计驱动装置,滑轨,泵体,活塞以及活塞支撑移动件的结构及位置关系,以实现压力泵在高温高压气体硫化介质条件下的高效稳定地工作及维修便捷等技术效果。此外,本发实用新型公开的活塞润滑油结构具有持续保持压力泵在工作期间全程处于较佳润滑状态,以避免出现因润滑油损耗导致活塞故障或活塞移动精度不准确等问题,确保压力泵长期处于稳定高效地工作状态。

39.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。