1.本公开一般涉及玻璃制作领域,具体涉及一种浮法玻璃退火窑结构。

背景技术:

2.浮法玻璃生产行业,玻璃液在窑炉熔化,熔化好的玻璃液通过成型区(锡槽)在辅助设备的作用下,生产出客户需要的规格玻璃,玻璃板在620℃左右经过成型区,进入退火窑冷却玻璃板,冷却目的主要是消除或者减弱玻璃板内部残余应力;玻璃板依次经过加热均热预退火区(a区)、退火区(b区)、缓慢冷却区(c区)、过渡区(d区)和急速冷却区(ret区和f区)等区域逐步降温退去应力,达到在线切割的要求。

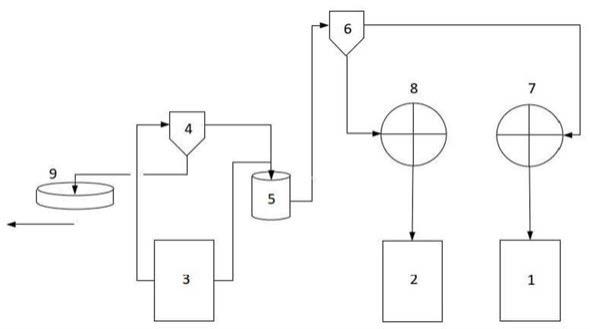

3.如图1所示,原退火窑结构包括加热均热预退火区(a区)、退火区(b区)、缓慢冷却区(c区)、过渡区(d区)和急速冷却区(ret区和f区)等区域组成,其中过渡区(d区)一般长为2

‑

3米,该区域上部为钢板密封组成。

4.现有技术中,由于缓慢冷却区、过渡区和急速冷却区的之间空气串流严重,导致温度波动大,从而导致:

5.1)在缓慢冷却区(c区)和急速冷却区(ret区)炸板频率高,影响成品率;

6.2)生产薄玻璃时产品的弯曲度大。

技术实现要素:

7.鉴于现有技术中的上述缺陷或不足,期望提供一种浮法玻璃退火窑结构,所述退火窑内设有缓慢冷却区、过渡区、和急速冷却区;玻璃带经传输辊轮输送依次经过缓慢冷却区、过渡区、和急速冷却区;

8.所述过渡区设有缓冲组件;所述过渡区内在所述玻璃带的上方设有密封板;所述缓冲组件包括:

9.设置在所述过渡区内的缓冲箱;

10.穿过所述密封板用于检测所述缓冲区内压力的风压表;

11.设置在所述缓冲箱上的至少1个泄压阀。

12.根据本技术实施例提供的技术方案,所述缓冲箱设置在靠近急速冷却区域的一侧。

13.根据本技术实施例提供的技术方案,所述缓慢冷却区与过渡区的分界处设有位于玻璃带上方的第一挡帘;

14.所述过渡区与所述急速冷却区的分界处设有位于玻璃带上方第二挡帘;

15.所述过渡区的中部设有位于玻璃带上方第三挡帘;

16.所述第一挡帘、第二挡帘和第三挡帘为软质挡帘。

17.根据本技术实施例提供的技术方案,所述软质挡帘为高硅氧布挡帘。

18.根据本技术实施例提供的技术方案,所述过渡区的底部在所述传输辊轮的下方设有隔断。

19.根据本技术实施例提供的技术方案,所述隔断设置在两个相邻的传输辊轮之间,且其顶部为尖锥状。

20.根据本技术实施例提供的技术方案,所述隔断包括固定的底座和可升降的阻隔部。

21.根据本技术实施例提供的技术方案,所述底座内设有用于驱动所述阻隔部升降的驱动组件;

22.所述驱动组件包括:

23.可转动地安装在所述底座上的转动手柄;所述转动手柄的转轴轴线方向为第一方向;

24.同轴安装在所述转动手柄的转轴上的第一斜齿轮;

25.与所述第一斜齿轮啮合的第二斜齿轮,所述第二斜齿轮的轴线方向为第二方向,所述第二方向垂直于玻璃带和第一方向;

26.与所述第二斜齿轮螺纹连接的螺纹杆;

27.可转动地安装在所述螺纹杆顶端的升降块;

28.所述升降块与所述阻隔部固定连接。

29.根据本技术实施例提供的技术方案,所述底座中空且顶部开口形成安装腔;所述安装腔内设有沿玻璃带传输方向排布的两组辊条;每组所述辊条组包括两个上下排列的辊条;所述辊条外张紧有调节传输带;

30.所述阻隔部为中空的尖锥状,包覆所述底座的顶部;所述阻隔部的内侧壁分别通过连接杆固定在邻近的调节传输带上,包覆所述底座的顶部;

31.相邻的调节传输带之间连接有调节杆;

32.任一位于下方的辊条的端部轴向伸出有转动手柄,所述转动手柄从所述底座的侧壁伸出。

33.根据本技术实施例提供的技术方案,所述阻隔部的底部水平伸出有挡风沿。

34.本技术的上述技术方案中,通过在退火窑的过渡区设置缓冲组件,缓冲组件包括风压表,用于实时检测过渡区的压力,缓冲组件设有泄压阀,当过渡区的压力超过经验值时,可以通过泄压阀来适当降低过渡区的气压,以减小过渡区及相邻两区的温度波动,进而减少玻璃在缓慢冷却区(c区)和急速冷却区(ret区)炸板频率;薄玻璃生产时,温度更稳定,平直度更好。

35.根据本技术实施例提供的技术方案,通过在过渡区与其两侧区域的分界处设置第一挡帘和第二挡帘,在过渡区的中部设置第三挡帘,所述第一挡帘、第二挡帘和第三挡帘为软质挡帘,使得可以调节所述第一挡帘、第二挡帘和第三挡帘为软质挡帘与玻璃带的距离,可以无限贴近玻璃带,有效地阻挡相邻区域之间的过堂风,有效降低了温度波动,进一步提高了玻璃产品质量,还可避免划伤玻璃。

36.根据本技术实施例提供的技术方案,通过在过渡区的底部在所述传输辊轮的下方设有隔断,进一步缓解了急速冷却区的风压冲击,进一步减少了缓慢冷却区的温度波动。

附图说明

37.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它

特征、目的和优点将会变得更明显:

38.图1为现有技术中退火窑的结构示意图;

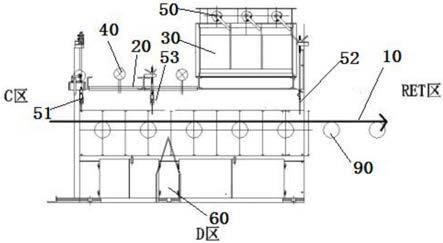

39.图2为本技术实施例1中退火窑的结构示意图;

40.图3为本技术实施例1中隔断的结构示意图;

41.图4为图3的a

‑

a面剖视结构示意图;

42.图5为本技术实施例2中隔断的结构示意图;

43.图6为图5的b

‑

b面剖视结构示意图。

具体实施方式

44.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

45.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

46.实施例1

47.请参考图2,本实施例提供的退火窑结构如图2所示,所述退火窑内设有缓慢冷却区、过渡区、和急速冷却区;玻璃带经传输辊轮输送依次经过缓慢冷却区、过渡区、和急速冷却区;

48.缓慢冷却区对应的是图中的c区;过渡区对应的是图中的d区;急速冷却区对应图中的ret区;

49.所述过渡区设有缓冲组件;所述过渡区内在所述玻璃带10的上方设有密封板20;所述缓冲组件包括:

50.设置在所述过渡区内的缓冲箱30;

51.穿过所述密封板20用于检测所述缓冲区内压力的风压表40;

52.设置在所述缓冲箱30上的至少1个泄压阀50。

53.在本实施例中,风压表40检测的压力通过信号传输线传输至综控室,当风压表检测的压力信号大于设定值时,综控室设有接收压力信号的控制主机,例如电脑主机,电脑主机控制连接有报警装置,报警装置可以发出报警信号,报警信号可以是报警铃声或者闪烁灯;或者不连接报警装置,直接在综控室电脑上的弹屏提示。设定值为经验值,根据操控人员平时观测的临出现炸板前的压力值。

54.当风压表40的数量为多个时,取多个风压表压力的平均值,判断该平均值是否超过设定值进行报警。

55.优选地,所述缓冲箱设置在靠近急速冷却区域的一侧。由于急速冷却区的风压更大,对温度波动的影响更大,因此将缓冲箱设置在该处,缓解温度波动的效果更好。本实施例中,缓冲箱具有一定的高度,可以提供缓冲空间,泄压阀设置在缓冲箱的顶部,使得泄压时压力变化大的位置远离玻璃带,进一步减小温度波动。本实施例中,泄压阀为3个,多个泄压阀同时设置可以使得多个位置同时泄气,泄压速度设置的小一些,多个泄压阀保证单位时间内的泄压量。

56.优选地,本实施例中,所述缓慢冷却区与过渡区的分界处设有位于玻璃带10上方

的第一挡帘51;

57.所述过渡区与所述急速冷却区的分界处设有位于玻璃带上方第二挡帘52;

58.所述过渡区的中部设有位于玻璃带上方第三挡帘53;

59.所述第一挡帘51、第二挡帘52和第三挡帘53为软质挡帘。在本实施例中,所述软质挡帘为高硅氧布挡帘。

60.由于高硅氧布质地柔软,即使与玻璃带接触也不会对玻璃造成损伤,因此可以有效地保护玻璃带,避免玻璃带被划伤。

61.优选地,高硅氧布挡帘的高度可调,以适用于不同厚度的玻璃带。高硅氧布挡帘的高度调节采用卷门帘的方式进行调节。

62.优选地,高硅氧布挡帘为双层挡帘,两层高硅氧布挡帘之间的上部通过固定连接的支撑架间隔,双层挡帘增加了挡帘的阻挡效果;进一步降低了温度的波动。

63.优选地,所述过渡区的底部在所述传输辊轮90的下方设有隔断60。隔断的数量也可以是多个。

64.优选地,所述隔断60设置在两个相邻的传输辊轮90之间,且其顶部为尖锥状。隔断60的上述设置方式,使得万一有玻璃带破碎,也可以顺着荐椎状的隔断顶部排出,在阻断气流的同时,保障了退火窑的正常工作。

65.其中,所述隔断包括固定的底座61和可升降的阻隔部62。

66.根据本技术实施例提供的技术方案,所述底座内设有用于驱动所述阻隔部升降的驱动组件70;

67.所述驱动组件包括:

68.可转动地安装在所述底座61上的转动手柄71;所述转动手柄71的转轴轴线方向为第一方向;

69.同轴安装在所述转动手柄71的转轴上的第一斜齿轮72;

70.与所述第一斜齿轮72啮合的第二斜齿轮75,所述第二斜齿轮75的轴线方向为第二方向,所述第二方向垂直于玻璃带10和第一方向;

71.与所述第二斜齿轮72螺纹连接的螺纹杆73;

72.可转动地安装在所述螺纹杆73顶端的升降块74;

73.所述升降块74与所述阻隔部62固定连接。

74.如图4所示,转动手柄71的转轴通过轴承64安装在底座61的侧壁61

‑

1上;第二斜齿轮75的底面设有支撑柱76支撑,支撑柱76固定在底座61的中空腔体的底面,第二斜齿轮75的底面可转动地安装在所述支撑柱76的顶端,同时支撑柱76的顶部设有调节空间77,螺纹杆73升降的时候可插入该调节空间中,也即调节空间77的长度可容纳螺纹杆73的调节量。

75.优选地,螺纹杆设置在阻隔部62的底面中部。

76.旋转转动手柄71即可带动其转轴转动,从而带动第一斜齿轮71转动,进而带动与第一斜齿轮啮合的第二斜齿轮75转动,由于螺纹杆与第二斜齿轮螺纹连接,因此,螺纹杆73可以随着第二斜齿轮75的转动实现升降,从而带动阻隔部升降。

77.实施例2

78.如图5和图6所示,本实施例在实施例1的基础上,将驱动组件更换为以下结构:所述底座61中空且顶部开口形成安装腔63;所述安装腔63内设有沿玻璃带10传输方向排布的

两组辊条81;每组所述辊条组包括两个上下排列的辊条81;每组所述辊条81外张紧有调节传输带82;

79.所述阻隔部62为中空的尖锥状,包覆所述底座61的顶部;所述阻隔部62的内侧壁分别通过连接杆84固定在邻近的调节传输带82上;

80.相邻的调节传输带之间连接有调节杆85;

81.任一位于下方的辊条的端部轴向伸出有转动手柄71,所述转动手柄71从所述底座的侧壁伸出。

82.根据本技术实施例提供的技术方案,所述阻隔部62的底部水平伸出有挡风沿64。

83.本实施例中通过旋转转动手柄71即可实现阻隔部的升降,而阻隔部内在其长度方向均与调节传输带82,调节稳定。

84.优选地,所述底座的侧壁外部以所述转动手柄的中心轴线为中心设有一圈限位块87,所述转动手柄为轴线方向可伸缩;调节的时候,转动手柄伸长拉出,调节后,将其缩短,使得转动手柄卡在两个相邻的限位块之间,防止外力造成辊轮升降,避免玻璃碎渣降落的时候,造成阻隔部下降。

85.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。