1.本技术涉及冲头抛光技术领域,具体涉及一种冲头自动抛光装置。

背景技术:

2.在玻璃瓶的生产过程中,需要经历初模成型工序与成模成型工序,其中初模成型工序对玻璃瓶,尤其对于瓶口直径≥30mm的大口瓶的成型质量至关重要。在采用压吹法制造玻璃瓶的过程中,初模成型工序用压制的方法使冲头伸进初模模腔,以使料液变形并迫使料液进入初模的颈环,从而形成一玻璃瓶的料胚;接着进入成模成型工序,即将料胚移入成型模的成型腔内,并通过向吹气头内通入压缩空气的方式将料胚吹成玻璃瓶。其中,模具冲头的光洁度(即表面粗糙度)将直接影响玻璃瓶的质量,若模具冲头的光洁度达不到要求,则料胚与冲头脱离效果不好,会使得产品内部表面不光滑,由此难以符合客户要求。

3.因此,需要对冲头表面进行抛光,以使冲头符合光洁度要求。然而,已有技术对冲头实施抛光的方式主要有以下两种:一是将冲头水平夹持于机器上,冲头在机器带动下高速旋转,再由工人握住抛光介质并将抛光介质贴靠至冲头进行抛光;二是将夹装有抛光介质的夹具水平安装于机器上,抛光介质在机器带动下高速旋转,再由工人握住冲头贴靠至抛光介质。上述抛光方式均是采用人工抛光制成,由于手动抛光的力度不均衡,导致冲头表面光滑度不一致,造成玻璃瓶内部表面不光滑,影响玻璃瓶质量,效率也低;还存在安全隐患。

4.因此,现有技术存在缺陷,急需改进。

技术实现要素:

5.本技术实施例的目的在于提供一种冲头自动抛光装置,解决现有的自动抛光设备均是采用人工抛光,力度不均衡,导致冲头表面光滑度不一致,造成玻璃瓶内部表面不光滑,影响玻璃瓶质量的问题,可提高冲头的抛光质量。

6.本技术实施例提供了一种冲头自动抛光装置,包括:

7.机箱,所述机箱上设置有工作台;

8.至少一个抛光结构,每个所述抛光结构包括冲头夹持组件以及抛光介质夹持组件;所述冲头夹持组件包括卡盘以及驱动电机,所述卡盘设置于所述工作台上,用于固定目标抛光冲头,所述驱动电机与所述卡盘连接;所述抛光介质夹持组件包括夹持件以及驱动气缸,所述夹持件位于所述卡盘的上方,且所述夹持件的底端固定有抛光介质,抛光介质与目标抛光冲头相抵接,所述驱动气缸与所述夹持件的顶端连接;

9.控制器,所述控制器设置于所述机箱内,且所述控制器分别与所述驱动电机和所述驱动气缸电性连接。

10.本技术实施例提供的冲头自动抛光装置,在机箱上设置至少一个抛光结构,通过抛光结构的卡盘将目标抛光冲头固定,并通过控制器控制驱动气缸驱动底端固定有抛光介质的夹持件往复运动,进而带动与目标抛光冲头相抵接的抛光介质沿着目标抛光冲头的长

度方向往复运动以进行抛光,同时通过控制器控制驱动电机驱动卡盘旋转进而带动目标抛光冲头旋转,以更换目标抛光冲头的抛光位置,以实现冲头的自动抛光,无需人工,抛光力度均衡,提高玻璃瓶的质量,且同时提高抛光效率;且通过控制器还可实现抛光机的智能化管理、自动化操作、常规化执行,使得设备适用于标准化生产线。

11.优选地,本技术实施例的冲头自动抛光装置中,所述卡盘包括安装座和多个卡爪;所述安装座与所述驱动电机的输出轴连接,且所述安装座与所述驱动电机的输出轴之间套设有深沟轴承;所述卡爪设置于所述安装座上,用于与目标抛光冲头相卡接,且所述卡爪与所述安装座的连接端与所述安装座的端面齐平。

12.优选地,本技术实施例的冲头自动抛光装置中,所述驱动气缸为气缸,所述气缸的输出轴与所述夹持件的顶端连接;所述控制器控制所述气缸驱动所述夹持件往复运动进而带动抛光介质沿着目标抛光冲头的长度方向往复运动。

13.优选地,本技术实施例的冲头自动抛光装置中,所述夹持件包括至少一个夹持支架,每个所述夹持支架由相对设置的两个夹持片构成,且每个抛光介质固定于所述夹持片的底端;每个所述夹持支架上设置有张紧结构,所述张紧结构包括螺杆、定位螺母以及弹簧,所述螺杆穿过相对设置的两个所述夹持片,用于调整相对设置的两个所述夹持片之间的距离,所述定位螺母用于限位所述螺杆,所述弹簧套设于所述螺杆上。

14.优选地,本技术实施例的冲头自动抛光装置中,还包括磁性开关,所述磁性开关设置于所述驱动气缸上,并与所述控制器电性连接,用于定位所述驱动气缸的输出轴的位置;所述磁性开关为型号为sma

‑

8m

‑

ds 的磁性开关,且所述磁性开关通过一u型安装架设置于所述驱动气缸上,所述u型安装架的开口端朝向外侧延伸有卡接部,所述u型安装架将所述磁性开关盖住并通过所述卡接部卡接于所述驱动气缸的燕尾槽中,所述u型安装架的闭口端设置有限位螺钉,所述限位螺钉用于限位所述磁性开关。

15.优选地,本技术实施例的冲头自动抛光装置中,所述机箱由从上至下依次连通的上箱体、中箱体以及下箱体构成,所述下箱体的宽度大于所述中箱体的宽度以于所述下箱体的顶面形成所述工作台,所述驱动电机设置于所述中箱体内,所述上箱体的宽度大于所述中箱体的宽度,所述驱动气缸设置于所述上箱体内。

16.优选地,本技术实施例的冲头自动抛光装置中,所述控制器设置于所述中箱体内,且所述上箱体上设置有工业人机界面触摸屏,所述工业人机界面触摸屏与所述控制器电性连接。

17.优选地,本技术实施例的冲头自动抛光装置中,还包括停机警报提示组件,所述停机警报提示组件设置于所述上箱体上,且所述停机警报提示组件包括警灯和喇叭,所述警灯和所述喇叭分别与所述控制器电性连接。

18.优选地,本技术实施例的冲头自动抛光装置中,还包括按钮组件,所述按钮组件包括按钮箱和多个按钮,所述按钮箱凸出设置于所述下箱体的侧边,且所述按钮箱的顶面为斜形面板,多个所述按钮设置于所述斜形面板上,所述按钮与所述控制器电性连接。

19.优选地,本技术实施例的冲头自动抛光装置中,还包括润滑油组件,所述润滑油组件包括油箱、润滑油滴管、油位计以及回油箱,所述油箱设置于所述中箱体内,所述润滑油滴管与所述油箱连通,伸出于所述中箱体外并对准抛光介质,所述油位计设置于所述中箱体上,并与所述控制器电性连接,所述工作台上设置有回油槽,所述回油槽中的润滑油通过

回油管输送至所述回油箱,多个回油管通过三通管件连接相通。

20.本技术实施例提供的冲头自动抛光装置,在机箱上设置至少一个抛光结构,通过抛光结构的卡盘将目标抛光冲头固定,并通过控制器控制驱动气缸驱动底端固定有抛光介质的夹持件往复运动,进而带动与目标抛光冲头相抵接的抛光介质沿着目标抛光冲头的长度方向往复运动以进行抛光,同时通过控制器控制驱动电机驱动卡盘旋转进而带动目标抛光冲头旋转,以更换目标抛光冲头的抛光位置,以实现冲头的自动抛光,无需人工,抛光力度均衡,提高玻璃瓶的质量,且同时提高抛光效率;且通过控制器还可实现抛光机的智能化管理、自动化操作、常规化执行,使得设备适用于标准化生产线。

附图说明

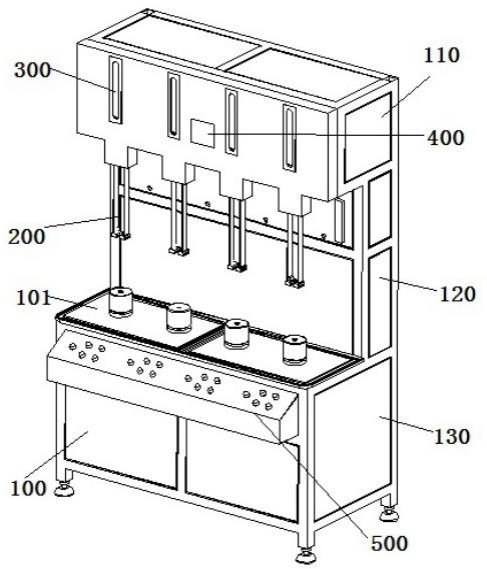

21.图1为本技术实施例中的一种冲头自动抛光装置的结构示意图。

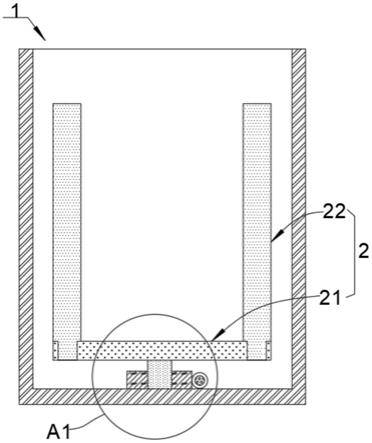

22.图2为本技术实施例中的一种冲头自动抛光装置的抛光结构的结构示意图。

23.图3为本技术实施例中的一种冲头自动抛光装置的u型安装架的结构示意图。

24.图4为本技术实施例中的一种冲头自动抛光方法的流程示意图。

25.附图标记说明:100、机箱;101、工作台;110、上箱体;120、中箱体;200、抛光结构;300、磁性开关;400、工业人机界面触摸屏;500、按钮组件;130、下箱体;10、冲头夹持组件;11、卡盘;111、安装座;112、卡爪;20、抛光介质夹持组件;21、夹持件;211、夹持支架;2111、夹持片;212、张紧结构;2121、螺杆;2122、定位螺母;2123、弹簧;31、卡接部;32、纤维螺钉;510、按钮箱;511、斜形面板;520、按钮。

具体实施方式

26.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

27.在本技术的描述中,需要说明的是,术语“顶端”“底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

28.还需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

29.请同时参照图1

‑

2,图1为本技术实施例中的一种冲头自动抛光装置的结构示意图;图2为本技术实施例中的一种冲头自动抛光装置的抛光结构的结构示意图。该冲头自动抛光装置,包括:

30.机箱100,机箱100上设置有工作台101;

31.至少一个抛光结构200,每个抛光结构200包括冲头夹持组件10以及抛光介质夹持组件20;冲头夹持组件10包括卡盘11以及驱动电机,卡盘11设置于工作台101上,用于固定目标抛光冲头,驱动电机与卡盘11连接;抛光介质夹持组件20包括夹持件21以及驱动气缸,夹持件21位于卡盘11的上方,且夹持件21的底端固定有抛光介质,抛光介质与目标抛光冲

头相抵接,驱动气缸与夹持件21的顶端连接;

32.控制器,控制器设置于机箱100内,且控制器分别与驱动电机和驱动气缸电性连接,用于控制驱动电机驱动卡盘11带动目标抛光冲头旋转,并同时控制驱动气缸驱动夹持件21往复运动进而带动抛光介质沿着目标抛光冲头的长度方向往复运动。

33.需要说明的是,本技术实施例提供的冲头自动抛光装置,在机箱100上设置至少一个抛光结构200,通过抛光结构200的卡盘11将目标抛光冲头固定,并通过控制器控制驱动气缸驱动底端固定有抛光介质的夹持件21往复运动,进而带动与目标抛光冲头相抵接的抛光介质沿着目标抛光冲头的长度方向往复运动以进行抛光,同时通过控制器控制驱动电机驱动卡盘11旋转进而带动目标抛光冲头旋转,以更换目标抛光冲头的抛光位置,以实现冲头的自动抛光,无需人工,抛光力度均衡,提高玻璃瓶的质量,且同时提高抛光效率。

34.具体地,本技术实施例提供的冲头自动抛光装置,还可通过控制器控制驱动气缸驱动夹持件带动抛光介质沿着目标抛光冲头的长度方向往复运动设定时间,以进行纵向抛光,然后再通过控制器控制驱动电机驱动卡盘带动目标抛光冲头旋转设定距离,以更换目标抛光冲头的抛光位置,重复上述步骤直至目标抛光冲头的表面粗糙度达到设定值,以实现冲头的纵向抛光,可消除抛光过程中在冲头外表面产生的横向纹,降低冲头伸进初模模腔时与料液的阻力,提高料胚成型效率。

35.此外,且通过控制器还可实现抛光机的智能化管理、自动化操作、常规化执行,使得设备适用于标准化生产线。在实际应用中,通过控制器可调整驱动电机的输出轴转速,以适应冲头所需的抛光程度,实现粗抛或细抛;且可通过控制器控制驱动电机和驱动气缸的启停,以控制抛光运行时间,在设定时间内可使设备自动停止抛光,无需时刻监测抛光进度,节省人力。

36.在实际应用中,若在工作台101上设置多个抛光结构200,则可通过控制器同时对多个抛光结构200进行管控,实现多工位抛光。具体地,一般采取两两抛光结构200合并的模式进行抛光,例如在图1所示的实施例中,在工作台101上设置有四个抛光结构200,分左右两两抛光结构200合并,中间以玻璃胶进行密封,可解决工作台长度加工中心和平面磨床行程的难题,在不影响工作台101工作效果的同时,方便工作台101在抛光过程使用的润滑油流动及回流。同时,通过四工位冲头抛光机全部代替人工手工抛光,在固定好目标抛光冲头后,设置驱动电机的输出轴转速以及抛光时间,即可实现自动抛光,操作人员可以跨岗位或多岗位作业,节省人力资源。

37.如图2所示,本技术实施例的冲头自动抛光装置中,卡盘11包括安装座111和多个卡爪112,安装座111与驱动电机的输出轴连接,卡爪112设置于安装座111上,用于与目标抛光冲头相卡接。在实际应用中,卡爪112的数量为3个。

38.进一步地,安装座111与驱动电机的输出轴之间套设有轴承,轴承可减少输出轴与安装座11产生磨擦进而产生振动,影响设备的稳定性。在实际应用中,轴承可为端面轴承,但优选地,在本技术实施例的冲头自动抛光装置中,该轴承采用深沟轴承,深沟轴承可进一步增加稳定性,使得驱动电机输出轴在运行过程中没有产生松动现象,旋转顺畅。

39.优选地,本技术实施例的冲头自动抛光装置中,卡爪112与安装座111的连接端与安装座112的端面齐平,可杜绝卡爪112凸出于安装座112,在作业过程存在的安全隐患。且在实际应用中,安装座112的直径优选为100mm,可较好地适配轻量化的冲头,且不占用装配

面积,便于操作。

40.需要说明的是,本技术实施例的冲头自动抛光装置中,夹持件21包括至少一个夹持支架211,每个夹持支架211由相对设置的两个夹持片2111构成,且每个抛光介质固定于夹持片2111的底端。在实际应用中,抛光介质可以为油石。

41.优选地,每个夹持支架211上设置有张紧结构212,张紧结构212包括螺杆2121、定位螺母2122以及弹簧2123,螺杆2121穿过相对设置的两个夹持片2111,用于调整相对设置的两个夹持片2111之间的距离,定位螺母2122用于限位螺杆2121,弹簧2123套设于螺杆2121上。在实际应用中,通过调整相对设置的两个夹持片2111之间的距离,可调节两个夹持片2111上的抛光介质与目标抛光冲头之间的松紧程度,由此,可根据需要适时调整冲头的抛光效率和质量。

42.进一步地,本技术实施例的冲头自动抛光装置中,还包括磁性开关300,磁性开关300设置于驱动气缸上,用于定位驱动气缸的输出轴的位置。在实际应用中,磁性开关300与控制器电性连接,通过感应驱动气缸内活塞的位置,进而实现控制器对抛光行程的定位和控制。

43.其中,磁性开关的型号可采用cs1

‑

j型号,但cs1

‑

j型号的磁性开关存在磁性较弱,可能导致定位失灵等情况。因此优选地,本技术实施例的冲头自动抛光装置中,磁性开关采用型号为sma

‑

8m

‑

ds 的磁性开关。该型号的磁性开关具有磁性较高,灵敏性好的优点,使用效果好。在实际应用中,该型号的磁性开关可通过弹簧片制作成固定片将sma

‑

8m

‑

ds型号的磁性开关安装在驱动气缸的燕尾槽上,且可以上下移动。但优选地,本技术实施例的冲头自动抛光装置针对sma

‑

8m

‑

ds型号的磁性开关制作了专用的u型安装架,请同时参照图3,图3为本技术实施例中的一种冲头自动抛光装置的u型安装架的结构示意图。具体地,u型安装架的开口端朝向外侧延伸有卡接部31,u型安装架将磁性开关盖住并通过卡接部31卡接于驱动气缸的燕尾槽中。进一步地,u型安装架的闭口端上还设置有限位螺钉32,通过调整纤维螺钉的拧紧程度,可限位磁性开关。

44.本技术实施例提供的冲头自动抛光装置,能够通过控制器调整驱动电机的输出轴的转速以及驱动气缸的输出轴的频率等,结合张紧结构212对抛光介质与目标抛光冲头之间的松紧程度的调整,由此,可根据需要适时调整冲头的抛光效率和质量。且本技术实施例的冲头抛光机,能够对氧化后难以抛光的冲头进行再次抛光,回收再利用,能够节省能源,减少浪费。

45.优选地,本技术实施例的冲头自动抛光装置中,机箱100由从上至下依次连通的上箱体110、中箱体120以及下箱体130构成,下箱体130的宽度大于中箱体120的宽度以于下箱体130的顶面形成工作台101,驱动电机设置于中箱体120内,上箱体110的宽度大于中箱体120的宽度,驱动气缸设置于上箱体110内,通过气缸盖板封装。

46.在实际应用中,多工位的驱动电机并列安装于中箱体120的左边内部,各驱动器电源线布置整齐,设置高度和位置合理,方便日常使用观察、清扫和今后维护保养;而控制器安装在绝缘板上,竖装在电控箱内,而电控箱设置于中箱体120的右边内部,作业人员和维护人员站着,以手臂作业高进行日常使用观察、清扫和今后维护保养。

47.进一步地,本技术实施例的冲头自动抛光装置中,上箱体130上设置有工业人机界面触摸屏400,工业人机界面触摸屏400与控制器电性连接,通过在工业人机界面触摸屏400

上设置,进而可以控制设置每个工位驱动电机的转速和抛光运行时间等,操作方便。

48.优选地,本技术实施例的冲头自动抛光装置中,还包括停机警报提示组件(图中未示出),停机警报提示组件设置于上箱体110上,且停机警报提示组件包括警灯和喇叭,警灯和喇叭分别与控制器电性连接。通过停机报警提示组件,及时让操作人员知道抛光机自动抛光中的某个工位已经完成设置时间抛光且停机,可便于作业人员离岗进行多岗位作业。

49.具体地,本技术实施例的冲头自动抛光装置中,还包括按钮组件500,按钮组件500包括按钮箱510和多个按钮520,按钮箱510凸出设置于下箱体130侧边,且按钮箱510的顶面为斜形面板511,多个按钮520设置于斜形面板511上,按钮520与控制器电性连接,斜形面板511便于日常操作各开关以及按钮520。

50.在实际应用中,整个机箱100利用折弯器对机箱外壳各盖板和门的不锈钢薄板进行折弯成形,焊后抛光机外壳美观,且方便日常清洁。且组成机箱100的机架采用为50*50*2的不锈钢方管构成,同时取消中间竖柱方管,减轻机架材料重量。

51.此外,将机箱100上的字体比如按钮520边上的字体、气缸盖板上的厂标、工位序号、设备名称和制造部门等字体采用激光打印,标识牌清楚、美观,方便日常清扫,不存在脱落现象。

52.优选地,本技术实施例的冲头自动抛光装置中,还包括润滑油组件,润滑油组件包括油箱、润滑油滴管、油位计以及回油箱,油箱设置于中箱体120内,润滑油滴管与油箱连通,并伸出于中箱体120外以对准抛光介质,油位计设置于中箱体120上,并与控制器电性连接,工作台101上设置有回油槽,回油槽中的润滑油通过回油管输送至回油箱,多个回油管通过三通管件连接相通。在实际应用中,回油箱一般设置于下箱体130内。

53.请同时参照图4,图4为本技术实施例中的一种冲头自动抛光方法的流程示意图。该冲头自动抛光方法,采用所述的冲头自动抛光装置;包括以下步骤:

54.s1、控制抛光介质沿着目标抛光冲头的长度方向往复运动设定时间,以进行纵向抛光;

55.s2、控制目标抛光冲头旋转设定距离,以更换目标抛光冲头的抛光位置;

56.s3、重复步骤s1至步骤s2,直至目标抛光冲头的表面粗糙度达到设定值。

57.需要说明的是,本技术实施例提供的冲头自动抛光方法,通过控制抛光介质沿着目标抛光冲头的长度方向往复运动设定时间后,再控制目标抛光冲头旋转设定距离,以更换目标抛光冲头的抛光位置,接着重复上述步骤直至目标抛光冲头的表面粗糙度达到设定值,以实现冲头的纵向抛光,可消除抛光过程中在冲头外表面产生的横向纹,由此在采用压制的方法使冲头纵向伸进初模模腔以迫使料液变形的过程中,冲头外表面的纵向打磨纹路不会对料液形成阻力,可降低冲头伸进初模模腔时与料液的阻力,提高料胚成型效率。

58.具体地,通过控制器控制驱动气缸驱动夹持件21带动抛光介质沿着目标抛光冲头的长度方向往复运动设定时间,以进行纵向抛光,然后再通过控制器控制驱动电机驱动卡盘11带动目标抛光冲头旋转设定距离,以更换目标抛光冲头的抛光位置,重复上述步骤直至目标抛光冲头的表面粗糙度达到设定值,以实现冲头的纵向抛光,可消除抛光过程中在冲头外表面产生的横向纹,降低冲头伸进初模模腔时与料液的阻力,提高料胚成型效率。其中,抛光介质沿着目标抛光冲头的长度方向往复运动的设定时间、目标抛光冲头旋转的设定距离以及目标抛光冲头的表面粗糙度的设定值可根据实际情况进行设定,在此不做限

制。

59.在实际应用中,上述步骤通过控制器内部的程序设计实现。

60.本技术实施例提供的冲头自动抛光装置,在机箱上设置至少一个抛光结构,通过抛光结构的卡盘将目标抛光冲头固定,并通过控制器控制驱动气缸驱动底端固定有抛光介质的夹持件往复运动,进而带动与目标抛光冲头相抵接的抛光介质沿着目标抛光冲头的长度方向往复运动以进行抛光,同时通过控制器控制驱动电机驱动卡盘旋转进而带动目标抛光冲头旋转,以更换目标抛光冲头的抛光位置,以实现冲头的自动抛光,无需人工,抛光力度均衡,提高玻璃瓶的质量,且同时提高抛光效率;且通过控制器还可实现抛光机的智能化管理、自动化操作、常规化执行,使得设备适用于标准化生产线。

61.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。