1.本实用新型涉及预应力锚具制作的技术领域,具体涉及一种锻造制造的预应力锚具。

背景技术:

2.随着预应力技术的发展,预应力锚具在预应力工程中应用比例越来越大,比如:混凝土预应力张拉用的锚具,一般在桥梁施工中经常用到,通常是预先安装好定位,埋在混凝土的两端,也就是波纹管的两个端头,这样,是为了张拉时千斤顶的稳定作用而设置的断面。除此之外,预应力锚具广泛应用于公路桥梁、铁路桥梁、城市立交、城市轻轨等项目工程中。

3.而预应力锚具生产工艺通常是使用圆棒料,对圆棒料夹持进行钻、粗铰、精铰、铣等机加工才可以完成,而且,每一项机加工之间运输,也需要通过人为夹持该元件进行运输,使得人力成本增加,整个生产过程机加工量大,材料利用率低;另外,在加工过程中,因产品存在锥度孔,需要通过钻孔

‑

粗铰孔

‑

精铰孔等工序才能实现,整个过程加工成本大。

技术实现要素:

4.针对现有技术存在的上述不足,本实用新型的目的在于提供一种通过锻造使得预应力锚具的坯料发生显著的动态再结晶,极大地提高坯料晶粒的细化效果的锻造制造的预应力锚具。

5.解决上述技术问题,本实用新型采用如下技术方案:

6.一种锻造制造的预应力锚具,包括锚具板,所述锚具板通过位置相对设置的上模和下模挤压成形,其中,所述上模底部均布有多个锥度冲头,所述下模顶部均布有多个与锥度冲头对应的圆度冲头,所述下模下方设置有沿传送方向移动的传送带,所述传送带两侧均布有多个间隔设置的限位板,每个所述限位板均呈半环形,当限位板传送至下模时,两个相对应的限位板与设置在传送带下方的底座相卡接,使得传送带停止运动,并向下模顶部与两个相对应的限位板之间形成的圆环的料筒放入坯料,坯料位于下模上方,且下模上的圆度冲头使得坯料形成圆度孔,再通过上模对坯料进行挤压,锥度冲头与圆度冲头相对应的端面相接触挤压形成与圆度孔贯穿的锥度孔形成多孔锚具。

7.本实用新型的有益效果在于:

8.本实用新型改变传统的生产工艺,采用挤压的方式将锚具板的多个孔一次性挤压成形,尤其是锥度孔是直接成形,减少了铰孔工序,节约了人员和设备投入,产品经过多次挤压在一定程度上削弱了坯料沿挤压方向的带状组织和强烈的基面织构。而且随着挤压次数以及折弯处的增加,坯料累积的应变不断增大,从而使得其内部的位错密度增加,促进动态再结晶的进行、有效地细化晶粒。

9.进一步,所述锚具板上设置有两圈的环状孔,每一圈环状孔由多个通孔组成,所述通孔为锥度孔和圆度孔贯穿形成的孔,所述通孔的孔数为奇数。这样设计,张拉时,更好的

为千斤顶端面起到更稳定作用。

10.进一步,所述锥度冲头从上至下分为三段,分别为第一段挤压侧面、第二段转角侧面以及第三段挤压侧面,所述第一段挤压侧面和第三段挤压侧面均向锥度冲头中心线方向倾斜设置,所述第二段转角侧面呈竖向设置,使得第一段挤压侧面与第二段转角侧面形成的内角大于第三段挤压侧面与第二段转角侧面形成的内角。

11.通过第一段挤压侧面、第二段转角侧面以及第三段挤压侧面形成了多次对坯料的挤压,而第一段挤压侧面与第二段转角侧面形成的内角大于第三段挤压侧面与第二段转角侧面形成的内角,使得坯料在不同程度折弯处进行挤压,进而使得在一定程度上削弱了坯料沿挤压方向的带状组织和强烈的基面织构。而且随着挤压次数以及折弯处的增加,坯料累积的应变不断增大,从而使得其内部的位错密度增加,促进动态再结晶的进行、有效地细化晶粒。

12.进一步,所述下模上设置有加热棒,所述加热棒与温度控制器相连,所述温度控制器与设置在下模内的温度传感器相连,用于测量坯料温度。

13.其原理是通过将上述部件相连,且温度传感器放置在下模中用以直接测量温度数据,温度传感器的另一端就接入到温度控制器上,其测量的温度数据就反馈到温度控制器中,温度控制器根据温度的变化控制输入加热棒的电流大小,进而控制温度。

14.进一步,所述限位板上设置有压力传感器,当限位板与底座相卡接时,设置在限位板上的压力传感器将信息传递至控制模块,控制模块控制传送带停止运动。

15.进一步,每个限位板底部设置有呈条状的卡条,所述底座两侧分别设置有供卡条插入且呈条状的通孔,当限位板运动至下模时,使得所述通孔内壁与所述卡条相卡接。

16.这样设计,使得卡条与下模面接触产生一定的摩擦力,进而卡条与下模锁死密封,保证其下模与两个相对应的限位板之间形成的料筒的底部密封性更好。

17.进一步,所述卡条可与设置在机架上的机械手相抵,使得机械手与卡条相抵并推动卡条脱离通孔。当传送带的力度不足以使得限位板脱离下模时,通过机械手与卡条相抵并推动卡条脱离底座的通孔,进而使得传送带带动限位板脱离下模,完成锚具板的移动。

18.相比现有技术,本实用新型具有如下优点:

19.1、本实用新型锚具板的多孔采用两部分组成,一部分是直接通过下模的圆度冲头形成圆度孔,而且圆度冲头及锥度冲头可拆卸连接,可根据需求,布置多孔的位置及个数,同时,圆度孔是直接形成并不会产生钻孔的废屑;另一部分是通过上模向坯料挤压形成的锥度孔,锥度孔挤压形成并与圆度孔贯穿,这样挤压过程中,使得坯料累积的应变不断增大,从而使得其内部的位错密度增加,促进动态再结晶的进行、有效地细化晶粒。

20.2、本实用新型通过传送带带动限位板移动,实现限位板与下模的卡接和脱离,进而实现两个状态,第一个状态是坯料未成形,限位板随传送带移动到下模并与底座及下模卡接,使得下模与两个相对的限位板之间形成放置坯料的料筒;第二个状态是坯料已成形,限位板随传送带远离下模,由于两个相对的限位板在经坯料挤压后,对成形后的锚具板有夹持的作用,限位板移动时,其锚具板也随着限位板而移动,脱离下模。

21.3、本实用新型采用自动化生产,通过控制模块来控制传送带运动停止,进而实现锚具板挤压存放的料筒以及锚具脱离下模,可减少常用的预制坯工序,节省工序,减少人员和设备,提高生产效率,降低成本。

附图说明

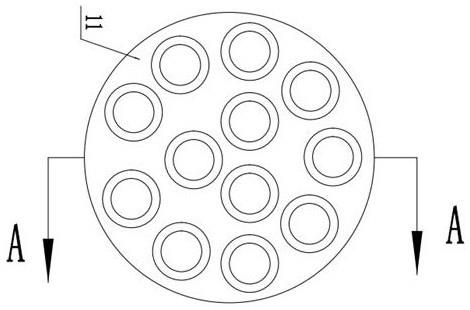

22.图1为本实用新型一种锻造制造的预应力锚具的俯视图。

23.图2为图1中a

‑

a的剖视图。

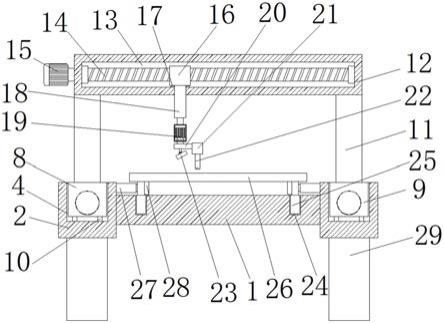

24.图3为本实用新型预应力锚具的锻造设备的结构示意图。

25.图4为图3中b处的局部放大图。

26.图中:挤压机1、上模2、锥度冲头3、限位板4、坯料5、下模6、传送带7、机械手8、卡条9、圆度冲头10、锚具板11、锥度孔12、圆度孔13、底座14。

具体实施方式

27.下面将结合附图及实施例对本实用新型作进一步说明。

28.本实施例:参见图1

‑

图4,一种锻造制造的预应力锚具,包括锚具板11,锚具板11通过位置相对设置的上模2和下模6挤压成形,其中,上模2底部均布有多个锥度冲头3,下模6顶部均布有多个与锥度冲头3对应的圆度冲头10,下模6下方设置有沿传送方向移动的传送带7,传送带7两侧均布有多个间隔设置的限位板4,每个所述限位板均呈半环形,当限位板4传送至下模6时,两个相对应的限位板4与设置在传送带7下方的底座14相卡接,使得传送带7停止运动,并向下模6顶部与两个相对应的限位板4之间形成的圆环的料筒放入坯料5,坯料5位于下模6上方,且下模6上的圆度冲头10使得坯料5形成圆度孔13,再通过上模2对坯料5进行挤压,锥度冲头3与圆度冲头10相对应的端面相接触挤压形成与圆度孔13贯穿的锥度孔12形成多孔锚具。

29.其中,上述上模2和下模6均设置在机架上,机架上设置有挤压机1,挤压机1底部设置有与上模2连接的固定板,固定板上设置有多个连接螺钉,使得固定板通过连接螺钉固定在挤压机1上,挤压机1在一定的行程内运动就带着上模2朝向下模6往复运动。

30.而锥度冲头3从上至下分为三段,分别为第一段挤压侧面、第二段转角侧面以及第三段挤压侧面,第一段挤压侧面和第三段挤压侧面均向锥度冲头3中心线方向倾斜设置,第二段转角侧面呈竖向设置,使得第一段挤压侧面与第二段转角侧面形成的内角大于第三段挤压侧面与第二段转角侧面形成的内角。

31.通过第一段挤压侧面、第二段转角侧面以及第三段挤压侧面形成了多次对坯料5的挤压,而第一段挤压侧面与第二段转角侧面形成的内角大于第三段挤压侧面与第二段转角侧面形成的内角,使得坯料5在不同程度折弯处进行挤压,进而使得在一定程度上削弱了坯料5沿挤压方向的带状组织和强烈的基面织构。而且随着挤压次数以及折弯处的增加,坯料5累积的应变不断增大,从而使得其内部的位错密度增加,促进动态再结晶的进行、有效地细化晶粒。

32.为了更好的控制料筒的温度,下模6上设置有加热棒,加热棒与温度控制器相连,温度控制器与设置在下模6内的温度传感器相连,用于测量坯料5温度。

33.其原理是通过将上述部件相连,且温度传感器放置在下模6中用以直接测量温度数据,温度传感器的另一端就接入到温度控制器上,其测量的温度数据就反馈到温度控制器中,温度控制器根据温度的变化控制输入加热棒的电流大小,进而控制温度。

34.同时,在限位板4上设置有压力传感器,当限位板4与底座14相卡接时,设置在限位板4上的压力传感器将信息传递至控制模块,控制模块控制传送带7停止运动。

35.每个限位板4底部设置有呈条状的卡条9,底座14两侧分别设置有供卡条9插入且呈条状的通孔,当限位板4运动至下模时,使得通孔内壁与卡条9相卡接,使得卡条9与下模6面接触产生一定的摩擦力,进而卡条9与下模6锁死密封,保证其下模6与两个相对应的限位板4之间形成的料筒的底部密封性更好。

36.卡条9可与设置在机架上的机械手8相抵,使得机械手8与卡条9相抵并推动卡条9脱离通孔,当传送带7的力度不足以使得限位板4脱离下模6时,通过机械手8与卡条9相抵并推动卡条9脱离底座14的通孔,进而使得传送带7带动限位板4脱离下模6,完成锚具板11的移动。

37.而完成加工的锚具板11上有两圈的环状孔,每一圈环状孔由多个通孔组成,通孔为锥度孔12和圆度孔13贯穿形成的孔,通孔的孔数为奇数。这样设计,张拉时,更好的为千斤顶端面起到更稳定作用。

38.本实用新型改变传统的生产工艺,采用挤压的方式将锚具板11的多个孔一次性挤压成形,尤其是锥度孔12是直接成形,减少了铰孔工序,节约了人员和设备投入,产品经过多次挤压在一定程度上削弱了坯料5沿挤压方向的带状组织和强烈的基面织构。而且随着挤压次数以及折弯处的增加,坯料5累积的应变不断增大,从而使得其内部的位错密度增加,促进动态再结晶的进行、有效地细化晶粒。

39.最后需要说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。