1.本发明涉及一种多孔弹性导电复合薄膜及其制备方法,属于复合材料领域。

背景技术:

2.随着社会的发展,需要一种多孔弹性导电复合薄膜,具有导电性好、能压缩回弹、且压缩率高的特点,应用于电磁屏蔽、柔性传感和柔性发热等领域。然而,常规金属材料难以同时满足压缩回弹和薄膜状的技术要求。可以通过将导电纳米填料和高分子复合的方法,制备导电、能压缩回弹薄膜。例如,将炭黑与硅胶高分子基体复合,制备导电复合材料。利用高分子基体具有可压缩的特点,赋予复合材料能压缩回弹和一定的压缩率。但是这种方法制备的材料,不具备高导电性和大压缩率的特点。多孔结构可赋予复合材料更大的压缩率。有关多孔导电薄膜的制备方法有几种。例如一种三维多孔石墨烯/聚氨酯柔性应力应变传感器及其制备方法(申请号202011196286.7)报道,采用模板方法制备多孔薄膜,先使用聚氨酯多孔模板,然后再在多孔模板边壁上,生长导电层。又如一种电磁屏蔽型聚氨酯轻量化材料的制备方法(申请号201910218320.7),利用a/b料混合的方法产生气孔,但是这种发泡方法,发泡过程中,膨胀率较大,厚度不易控制,不宜制备薄膜材料。还有通过溶剂溶解(也称相分离、或者凝固浴)的方法形成多孔结构。例如:将含有导电纳米填料和有机溶剂的聚氨酯复合溶液,成型后,浸入到凝固浴中,通过有机溶剂溶解到凝固浴中,形成多孔结构。孔隙和导电填料的存在,赋予该种复合材料导电、压缩回弹和大压缩率的特点。该工艺涉及有机溶剂的使用、回收和排放问题,带来很大的环境污染隐患。例如:将石墨烯与n,n二甲基甲酰胺和聚氨酯复合,再浸渍于水中,n,n二甲基甲酰胺溶剂快速溶解于水中,再将材料干燥,得到石墨烯/聚氨酯材料。该材料具有多孔、导电、能压缩回弹、压缩率较大的特点。含石墨烯的聚氨酯多孔薄膜及其制备方法和用途(申请号201710830503.5)中使用n,n二甲基甲酰胺、二氧六环或四氢呋喃中的一种作为溶剂。这种相分离制备多孔材料的方法,需要使用n,n二甲基甲酰胺等有机溶剂,由于n,n二甲基甲酰胺与水无限互溶,废水处理困难,存在很大的环境污染隐患。含n,n二甲基甲酰胺的废水如果流出到自然界,n,n二甲基甲酰胺将进入水生物体内,再通过生物链间接进入人体,对人体健康造成很大危害。因此,社会迫切需要一种环保的制备多孔弹性导电薄膜的技术。

3.本发明采用机械发泡代替有机溶剂相分离的方法,制备多孔弹性导电薄膜,其优点在于,通过机械搅拌及发泡剂的反应,引入气孔,不使用有机溶剂,更加环保,而且所制备的复合薄膜具有多孔、导电好、能压缩回弹、压缩率大、厚度可控的优点。

技术实现要素:

7.为克服现有技术的不足,本发明目的在于提供一种多孔弹性导电复合薄膜及其制备方法,以达到更好的导电、回弹、压缩率等综合性能。

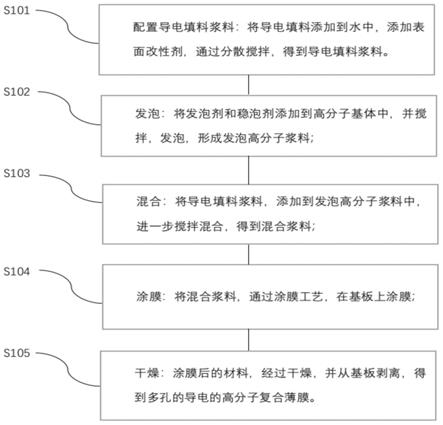

8.为达到上述目的,本发明是通过以下技术方案实现的:s01,配置导电填料浆料:将导电纳米材料作为填料添加到水中,添加表面改性剂,通过搅拌分散,得到导电填料浆料。s02,发泡:将发泡剂和稳泡剂添加到高分子基体中,并搅拌,形成发泡高分子浆料;s03,混合:将导电填料浆料,添加到发泡高分子浆料中,搅拌混合,得到混合浆料;s04,涂膜:将混合浆料,通过涂膜工艺,在基板上涂膜;s05,干燥:涂膜后的材料,经过干燥,并从基板剥离,得到多孔弹性导电复合薄膜。

9.进一步地,上述多孔弹性导电复合薄膜及其制备方法中,所述s01步骤中所用的导电填料,是指石墨烯、石墨纳米片、碳纳米管、炭黑、银纳米材料、金纳米材料、铜纳米材料、镍纳米材料、铝纳米材料、纳米氧化铟锡材料、纳米硅材料的至少一种,所用的导电纳米材料占导电填料浆料的质量百分比为2.0

‑

23.0%;

10.进一步地,上述多孔弹性导电复合薄膜及其制备方法中,所述s01步骤中所用的高分子基体为选自聚丙烯酸、聚甲基丙烯酸、聚乙烯醇、聚乙二醇、水性环氧树脂、水性酚醛树脂、水性聚氨酯中的一种或者多种,固含量为20

‑

45%。

11.进一步地,上述多孔弹性导电复合薄膜及其制备方法中,所述s01步骤中所用的表面活性剂是指羧甲基纤维素、甲基纤维素、羟乙基纤维素、羟丙基纤维素、羟丙基甲基纤维素、羧甲基羟丙基纤维素、聚乙烯吡咯烷酮中的至少一种,所用的表面改性剂占导电填料浆料的质量百分比为0.1

‑

1.0%,搅拌时间为0.5

‑

3.0h。

12.进一步地,上述多孔弹性导电复合薄膜及其制备方法中,步骤s02中所用发泡剂是月桂基磺化琥珀酸单酯二钠、十二烷基硫酸钠、十二烷基硫酸镁、六水合硝酸镁中的至少一种;稳泡剂的主要成分是聚二甲基硅氧烷、水合硅酸中的至少一种;发泡剂占发泡高分子浆料的质量百分比为0.5

‑

5%;稳泡剂占发泡高分子浆料的质量百分比为0.5

‑

5.0%;搅拌时间为0.5

‑

3.0h。

13.进一步地,上述多孔弹性导电复合薄膜及其制备方法中,所述s03步骤得到的混合浆料中,发泡高分子浆料占混合浆料质量的50

‑

80%,导电填料浆料占混合浆料总质量的20

‑

50%,搅拌时间为0.5

‑

3.0h。

14.进一步地,上述多孔弹性导电复合薄膜及其制备方法中,所述s01、s02和s03步骤中搅拌时所用的搅拌机搅拌头为平叶搅拌头、高速折叶搅拌头、螺旋面叶搅拌头、涡轮式搅拌头、螺杆式搅拌头、商用奶泡机转头的一种。

15.进一步地,上述多孔弹性导电复合薄膜及其制备方法中,所述s04步骤中采取的涂膜工艺为刮刀涂膜、狭缝涂膜的一种;涂膜厚度为120

‑

15000微米;基板为聚对苯二甲酸乙二酯离型膜。

16.进一步地,上述多孔弹性导电复合薄膜及其制备方法中,所述s05步骤中的干燥为底板干燥和热风干燥的至少一种;干燥温度为40~180℃,干燥时间为0.5

‑

2.0h。

17.本文还公开了一种上述多孔弹性导电复合薄膜,其是由上文所述方法制备得到的,其厚度为0.04

‑

10.00mm,电阻率为1

‑

42000ω

·

cm,孔隙率16

‑

78%,能压缩回弹,压缩率为12

‑

70%。

18.本发明采用机械发泡、涂膜、干燥等工艺制备的多孔弹性导电复合薄膜,克服了传

统多孔导电高分子复合材料的不足,主要优点有:1)本发明提供的方法具有方法简单、可靠、操作性强的特点,有效的避免使用有机溶剂,减少污染;2)本发明提供的方法可应用于众多功能纳米材料与水性高分子多孔复合材料的制备;3)本发明提供的方法所制备的薄膜具有多孔、导电好、能压缩回弹、压缩率大、厚度可控的特点;4)本发明提供的方法所制备的多孔弹性导电复合薄膜可广泛应用于电磁屏蔽、柔性传感和柔性发热等领域。

附图说明

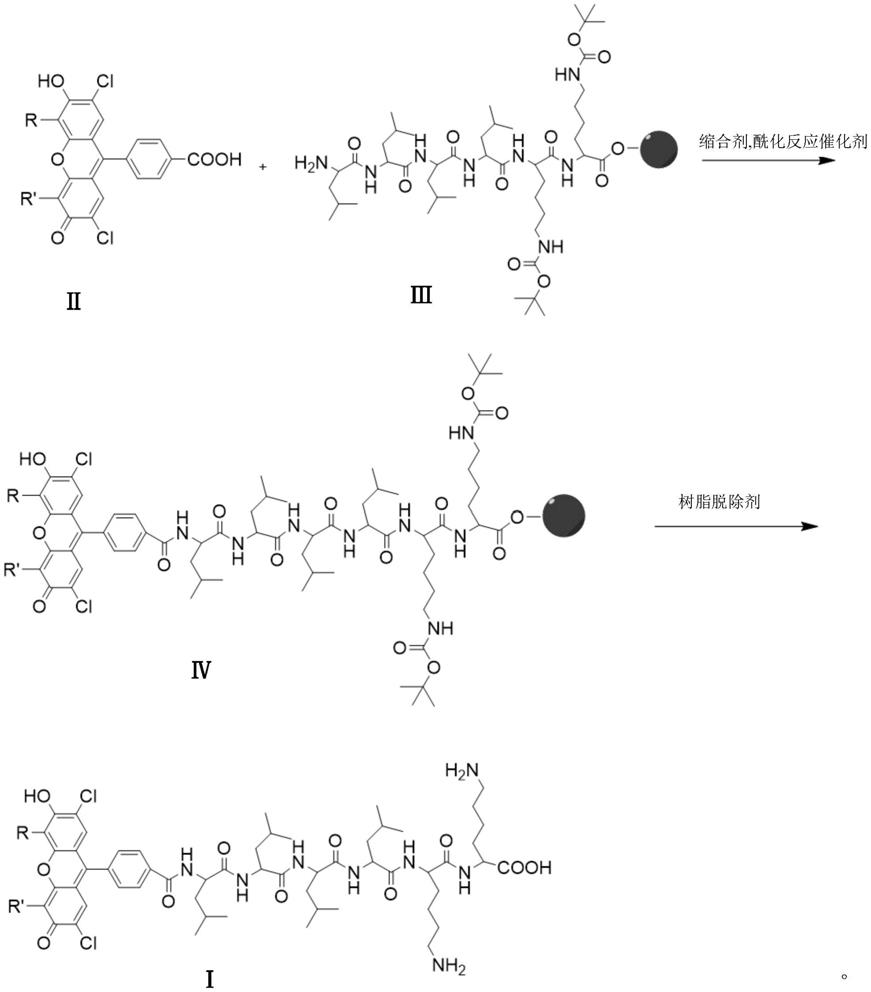

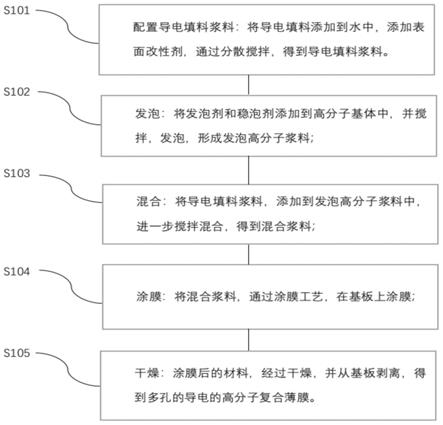

19.图1为本发明的制备多孔弹性导电复合薄膜的工艺流程图。图2为实施例2制备的多孔弹性导电复合薄膜的表面sem照片。图3为实施例2制备的多孔弹性导电复合薄膜的断面sem照片。

具体实施方式

20.下面将详细描述本发明的具体实施例,应当注意,这里描述的实施例只用于举例说明,并不用于限制本发明。在以下描述中,为了提供对本发明的透彻理解,阐述了大量特定细节。然而,对于本领域普通技术人员显而易见的是,不必釆用这些特定细节来实行本发明。在其他实例中,为了避免混淆本发明,未具体描述公知的结构、材料或方法。在整个说明书中,对“一个实施例”、“实施例”、“一个示例”或“示例”的提及意味着,结合该实施例或示例描述的特定特征、结构或特性被包含在本发明至少一个实施例中。因此,在整个说明书的各个地方出现的短语“在一个实施例中”、“在实施例中”、“一个示例”或“示例”不一定都指同一实施例或示例。此外,可以以任何适当的组合和/或子组合将特定的特征、结构或特性组合在一个或多个实施例或示例中。

21.实施例11.s01,配制导电填料浆料:称取一定质量的导电纳米材料(石墨纳米片)作为填料添加到去离子水中,添加表面改性剂(羧甲基纤维素),通过搅拌分散,得到导电填料浆料;其中,导电纳米材料占导电填料浆料的质量百分比为23%,加入的羧甲基纤维素质量占导电填料浆料质量的1.0%,搅拌分散采用的搅拌机的搅拌头为平叶搅拌头,搅拌时间为3.0h。2.s02,发泡:将发泡剂和稳泡剂添加到高分子基体中,并搅拌,形成发泡高分子浆料;其中,发泡剂为月桂基磺化琥珀酸单酯二钠,质量占发泡高分子浆料质量的0.5%;稳泡剂为聚二甲基硅氧烷,质量占发泡高分子浆料质量的0.5%;高分子基体为水性聚氨酯乳液,固含量为45%;搅拌采用的搅拌机的搅拌头为平叶搅拌头,搅拌时间为0.5h。3.s03,混合:将步骤s01中所得到的导电填料浆料,添加到步骤s02中所得到的发泡高分子浆料中,搅拌混合,发生二次发泡,得到混合浆料;其中,发泡高分子浆料占混合浆料质量的50%,导电填料浆料混合浆料总质量的50%,搅拌时间为3.0h,搅拌采用的搅拌机的搅拌头为平叶搅拌头。

4.s04,将混合浆料,通过涂膜工艺,在基板上涂膜;其中,涂膜工艺为狭缝涂膜工艺,涂膜厚度为120微米,基板为聚对苯二甲酸乙二酯离型膜。5.s05,干燥:涂膜后的材料,经过干燥,并从基板剥离,得到多孔弹性导电复合薄膜;其中,干燥方式为热风干燥,干燥温度为120℃,干燥时间0.5h。6.经步骤s01

‑

s05得到的多孔弹性导电复合薄膜,其厚度为0.04mm,电阻率为1ω

·

cm,孔隙率为16%,能压缩回弹,压缩率为12%。

22.实施例21.s01,配制导电填料浆料:称取一定质量的导电纳米材料(碳纳米管)作为填料添加到去离子水中,添加表面改性剂(羟丙基纤维素),通过搅拌分散,得到导电填料浆料;其中,所用的导电纳米材料占导电填料浆料的质量百分比为2.0%,加入的羟丙基纤维素质量占导电填料浆料质量的0.1%,搅拌分散采用的搅拌机的搅拌头为螺旋面叶搅拌头,搅拌时间为0.5h。2.s02,发泡:将发泡剂和稳泡剂添加到高分子基体中,并搅拌,形成发泡高分子浆料;其中,发泡剂为十二烷基硫酸镁,质量占发泡高分子浆料质量的5.0%;稳泡剂为聚二甲基硅氧烷和水合硅酸,质量占发泡高分子浆料质量的5.0%;所述高分子基体为水性聚氨酯乳液,固含量为20%;搅拌采用的搅拌头为螺旋面叶搅拌头,搅拌时间为3.0h。3.s03,混合:将步骤s01中所得到的导电填料浆料,添加到步骤s02中所得到的发泡高分子浆料中,搅拌混合,发生二次发泡,得到混合浆料;其中,发泡高分子浆料占混合浆料质量的80%,导电填料浆料占混合浆料质量的20%,搅拌时间为0.5h,搅拌采用的搅拌机的搅拌头为螺旋面叶搅拌头。4.s04,将混合浆料,通过涂膜工艺,在基板上涂膜;其中,涂膜工艺为刮刀涂膜工艺,涂膜厚度为7500微米,基板为聚对苯二甲酸乙二酯离型膜。5.s05,干燥:涂膜后的材料,经过干燥,并从基板剥离,得到多孔弹性导电复合薄膜;其中,干燥方式为底板干燥和热风干燥,底板干燥温度分别为40℃、100℃和140℃,热风干燥温度为180℃,干燥时间均为2h。6.经步骤s01

‑

s05得到的多孔弹性导电复合薄膜,其厚度为1.20mm,电阻率为42000ω

·

cm,孔隙率为78%,能压缩回弹,压缩率为70%。图2为经过上述步骤制得的多孔弹性导电复合薄膜的表面sem照片。图3为经过上述步骤制得的多孔弹性导电复合薄膜的断面sem照片。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。