1.本技术涉及金属热处理的技术领域,尤其是涉及一种具有保温效果的退火炉。

背景技术:

2.金属材料经过冷加工后常会出现硬化的情况,加工硬化后金属材料的强度和硬度均有所提高、塑韧性下降,这使得对其进一步的加工与应用的困难程度加大。为了减轻这种加工硬化现象,常需要实用退火炉对金属材料进行退火处理。

3.目前,公告号为cn103103336a的中国专利公开了一种钢丝退火炉,其包括炉壳、炉衬、炉顶以及电热元件。炉衬设置于炉壳底部,炉衬上等距设置有支撑线管的弧形凹槽,线管穿过退火炉的进口端与出口端安装于托架的凹槽上,电热元件等距的设置在线管的上下方,线管靠近钢丝进口端设置有氢气进气管,炉顶安装于炉壳的上方。

4.针对上述中的相关技术,发明人认为上述钢丝退火炉在对金属材料进行退火的过程中,由于钢丝出入口是敞开的,会导致退火炉内温度不稳定,影响退火质量。

技术实现要素:

5.为了维持退火炉内的温度稳定,提高退火操作的效率,本技术提供一种具有保温效果的退火炉。

6.本技术提供的一种具有保温效果的退火炉采用如下的技术方案:

7.一种具有保温效果的退火炉,包括退火炉本体,所述退火炉本体相对的两侧壁上分别开设有物料入口与物料出口,所述物料入口与物料出口位于退火炉本体宽度的两侧壁上,所述退火炉本体内连接有用于将工件从物料入口传输至物料出口的传输组件,所述物料入口与物料出口上分别设置有炉门,所述退火炉本体上连接有用以驱动炉门旋转并使其覆盖于物料入口与物料出口上的驱动连杆组件。

8.通过采用上述技术方案,在进行退火操作时,将待加工的工件从物料入口放入,传输组件运作,将工件传输至退火炉本体内。在驱动连杆组件的作用下,炉门关闭,退火炉本体的内部形成封闭空间,此时退火炉开始对工件进行退火,退火完毕后,设置于物料出口上的炉门在驱动连杆组件的作用下打开,在传输组件的作用下工件通过物料出口运出退火炉本体。通过退火炉本体、炉门、传输组件以及驱动连杆组件相互配合,实现了对工件的自动化退火操作,降低了退火过程中炉内热量的散失,具有提高退火效率的效果。

9.可选的,所述驱动连杆组件包括连杆电机、转动杆以及连接杆,所述转动杆沿退火炉本体的宽度方向设置,所述转动杆转动连接在退火炉本体上,所述连接杆的一端与转动杆固接,另一端与炉门固接,所述连杆电机连接于退火炉本体上,所述连杆电机的输出轴上连接有第一齿轮,所述转动杆上套设有第二齿轮,所述第一齿轮与第二齿轮相互啮合。

10.通过采用上述技术方案,连杆电机启动,带动连接杆以转动杆为中心旋转,炉门随之进行移动,实现了对炉门的自动开合。

11.可选的,所述传输组件包括传输辊,所述传输辊沿退火炉本体的宽度方向转动连

接于退火炉本体内,所述传输辊沿退火炉本体的长度方向依次排列有若干个,所述传输辊的辊轴伸出退火炉本体并固定套设有传输齿轮,位于同侧的传输齿轮啮合有一条驱动链条,所述退火炉本体外连接有用于驱动传输齿轮转动的传输电机。

12.通过采用上述技术方案,传输电机启动,驱动与其同轴连接的传输齿轮旋转,在链轮与链条的配合作用下所有传输齿轮发生同步旋转,设置于退火炉本体内的传输辊转动,实现对工件的传输操作。

13.可选的,所述退火炉本体外设置有辅助传输组件,所述辅助传输组件在物料入口与物料出口旁分别设置有一个,所述辅助传输组件包括传输架以及辅助辊,若干所述辅助辊相互平行的转动连接在传输架上。

14.通过采用上述技术方案,在向退火炉本体内加入或取出工件时,辅助传输组件对工件进行承托,无需人工拿取工件,降低了操作人员的劳动强度。

15.可选的,所述传输架上固定连接有插接杆,所述退火炉本体上开设有供插接杆插入的连接槽,所述传输架底部连接有万向轮,所述辅助传输组件与退火炉本体插接时,所述辅助辊的方向与退火炉本体的宽度方向平行。

16.通过采用上述技术方案,辅助传输组件与退火炉本体可拆卸连接,在传输架下安装有万向轮,便于对其进行拆卸以及移动。

17.可选的,所述退火炉本体上设置有温度检测组件,所述温度检测组件包括温度传感器和数显屏,所述温度传感器连接于退火炉本体内,所述数显屏连接于退火炉本体上,所述温度传感器通过控制系统电性连接于数显屏。

18.通过采用上述技术方案,温度检测组件的设置实现了对炉内温度的实时监测,便于操作人员对炉内气温进行调控,维持炉内气温的稳定性,提高退火质量与效率。

19.可选的,所述退火炉本体外设置有循环热风机,所述退火炉本体上连通有循环风管,所述循环风管的一端与循环热风机的出风口连通。

20.通过采用上述技术方案,循环热风机对退火炉本体内的热空气进行循环,使得退火炉本体内各部分的温度均匀,降低了工件在退火过程中局部过热的可能性,提高了退火操作的效率。

21.可选的,所述退火炉本体内固定连接有保温层,所述保温层与退火炉本体的内壁适配。

22.通过采用上述技术方案,保温层能够对退火炉本体进行保温,降低在加热过程中热量的散失,维持了退火炉本体内温度的稳定性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过驱动连杆组件与炉门的配合设置,实现了炉门的自动开合,使退火炉本体内部在退火过程中形成封闭空间,降低了在退火过程中热量的散失,便于维持炉内气温的稳定性,提高了退火效率;

25.2.辅助传输组件的设置便于操作人员进行上下料操作,降低了操作人员的劳动强度;

26.3.循环热风机对退火炉内的空气进行循环,使得退火炉中各部分的气温保持均匀,降低了工件局部过热的可能性,提高了退火效率。

附图说明

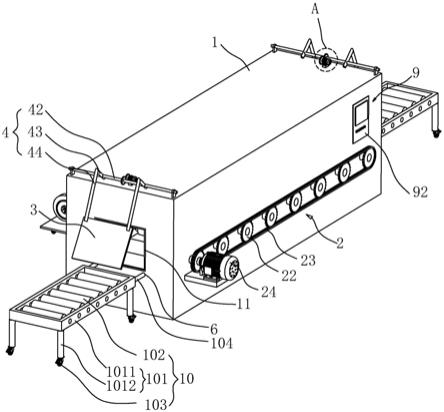

27.图1是本技术实施例用于体现具有保温效果的退火炉的结构示意图;

28.图2是本技术实施例中用于体现循环热风机的结构示意图;

29.图3是本技术实施例中用于体现图1中a部的放大图;

30.图4是本技术实施例中用于体现传输辊的剖视图;

31.图5是本技术实施例中用于体现具有加热效果的退火炉内部的结构示意图。

32.附图标记说明:1、退火炉本体、11、物料入口;12、物料出口;2、传输组件;21、传输辊;22、传输齿轮;23、驱动链条;24、传输电机;3、炉门;4、驱动连杆组件;41、连杆电机;42、转动杆;43、第一连接杆;44、第二连接杆;45、第一齿轮;46、第二齿轮;5、保温层;6、连接槽;7、循环热风机;8、循环风管;9、温度检测组件;91、温度传感器;92、数显屏;10、辅助传输组件;101、传输架;1011、框架;1012、支撑杆;102、辅助辊;103、万向轮;104、插接杆。

具体实施方式

33.以下结合附图1

‑

5对本技术作进一步详细说明。

34.本技术实施例提供一种具有保温效果的退火炉,其具有降低在退火过程中炉内热量的散失,提高退火效率的效果。参照图1和图2,具有保温效果的退火炉包括退火炉本体1以及传输组件2。退火炉本体1宽度方向的两侧壁上分别开设有物料入口11与物料出口12。物料入口11与物料出口12上分别设置有一个炉门3,退火炉本体1上连接有与炉门3固定连接的驱动连杆组件4,在驱动连杆组件4的作用下炉门3可以旋转并覆盖于物料入口11与物料出口12上。传输组件2连接于退火炉本体1上并用于将工件从物料入口11运送至物料出口12。

35.参照图1和图2,在进行退火操作时,操作人员将工件放置于物料入口11,传输组件2启动,将工件运至退火炉本体1内并停止运作,炉门3在驱动连杆组件4的作用下覆盖于物料入口11与物料出口12上,使退火炉本体1内形成封闭空间,降低在退火过程中热量的散失。退火炉开始对炉内的工件进行加热退火操作。退火完成后炉门3打开,传输组件2将工件通过物料出口12传输至退火炉本体1外。

36.参照图1和图3,驱动连杆组件4在退火炉本体1长度方向的两端上分别设置一组,驱动连杆组件4包括连杆电机41、转动杆42以及连接杆。转动杆42转动连接于退火炉本体1的顶壁,且位于退火炉本体1长度方向的端部,转动杆42的设置方向与退火炉本体1的宽度方向平行。连接杆包括第一连接杆43与第二连接杆44。第一连接杆43在每一根转动杆42上分别固定连接有两根,第一连接杆43与转动杆42垂直连接,第一连接杆43远离转动杆42的一端固定连接有第二连接杆44,第二连接杆44与第一连接杆43共面,且两者之间呈锐角连接,第二连接杆44远离第一连接杆43的一端与炉门3固定连接。

37.参照图3,连杆电机41通过螺栓连接于退火炉本体1的顶壁上,连杆电机41上同轴连接有第一齿轮45。转动杆42上套设有第二齿轮46,第二齿轮46与第一齿轮45啮合。

38.参照图1和图3,在初始状态下炉门3处于关闭状态,在需要上下料时,连杆电机41启动,带动与其同轴连接的第一齿轮45转动,与第一齿轮45啮合的第二齿轮46发生同步旋转,第一连接杆43以及第二连接杆44以转动杆42为轴心发生旋转,实现炉门3的开启,炉门3的闭合为以上操作的逆过程。

39.参照图1和图4,传输组件2包括传输辊21,传输辊21转动连接于退火炉本体1内,传输辊21沿着退火炉本体1的宽度方向设置,且沿着退火炉本体1的长度方向均匀排列有若干根。每一传输辊21的两端分别伸出退火炉本体1的侧壁并套设有一个传输齿轮22,位于同侧的传输齿轮22上啮合有一条驱动链条23,选择其中一个传输齿轮22为主动齿轮,在退火炉本体1的外侧壁上通过螺栓连接有传输电机24,传输电机24的输出轴同轴连接于主动齿轮。

40.参照图1和图4,在工件位于物料入口11处时,传输电机24启动,在驱动链条23的带动作用下,所有传输齿轮22发生同步旋转,传输齿轮22带动传输辊21转动,以此实现对工件的运输。

41.参照图2,在退火炉本体1外设置有循环热风机7,退火炉本体1上连通有循环风管8,循环风管8与退火炉本体1的内腔连通,循环风管8的另一端与循环热风机7的出风口连通。在进行退火操作时,循环热风机7启动,使得退火炉本体1内的气温保持均匀,降低了退火炉内的工件局部过热的可能性,提高了退火效率。

42.参照图1和图5,退火炉本体1的内侧壁上铺设有保温层5,保温层5对退火炉本体1进行保温,降低了退火过程中热量的损失。在退火炉本体1上设置有温度检测组件9,温度检测组件9包括温度传感器91与数显屏92。温度传感器91连接于退火炉本体1内,数显屏92连接于退火炉本体1的侧壁上,温度传感器91通过控制系统与数显屏92电性连接。

43.参照图1,操作人员可以通过数显屏92对退火炉的温度进行实时监测,根据数显屏92上数值的变化,对退火炉本体1内温度的调节,以此保持炉内温度的稳定性。

44.参照图1,在退火炉本体1的物料入口11与物料出口12旁分别设置有一个辅助传输组件10,辅助传输组件10包括传输架101与辅助辊102。传输架101包括框架1011与支撑杆1012,若干辅助辊102相互平行地转动连接于框架1011内,支撑杆1012固定连接于框架1011的四角上,支撑杆1012远离框架1011的一端通过螺栓连接有万向轮103,万向轮103支撑在地面上。传输架101上固定连接有插接杆104,退火炉本体1上开设有供插接杆104插入的连接槽6,退火炉本体1与辅助传输组件10通过插接杆104与连接槽6实现可拆卸连接。当辅助传输组件10插接于退火炉本体1上时,辅助辊102的方向与退火炉本体1的宽度方向平行,辅助辊102的高度与物料入口11以及物料出口12的底边高度保持平齐。

45.参照图1,传输架101的设置使得在上下料时无需人工拿取工件,降低了工人的劳动强度。在有需要时还可通过将辅助传输组件10从退火炉本体1取下实现对其的移动。

46.本技术实施例一种具有保温效果的退火炉的实施原理为:在进行退火操作时,工作人员先通过温度检测组件9对退火炉本体1进行预热。工作人员将待加工的工件放置于辅助传输组件10的传输辊21上,打开连杆电机41使物料入口11处的炉门3在驱动连杆组件4的带动下开启,将工件推入退火炉本体1,传输组件2启动,将工件运至退火炉本体1内部时停止运作,此时连杆电机41反转将物料入口11处的炉门3关闭。循环热风机7开始运作,将退火炉内的空气混合均匀,降低工件发生局部过热的情况发生。完成退火后,传输组件2启动,物料出口12处的炉门3在驱动连杆组件4的带动下开启,工件从退火炉中运出并滑至出口处的辅助传输组件10上。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。