1.本发明涉及纺织技术领域,具体涉及一种含铜氨纤维的羊绒混纺纤维及其制备方法。

背景技术:

2.化学纤维中粘胶纤维在上世纪70年代前是再生纤维中一个很重要的代表品种,也是最早被研制和投入工业生产使用的化学纤维。但由于粘胶纤维的生产过程对环境污染严重,致使粘胶纤维的年产量不断减少,此后,天然纤维素纤维再次受到了人们的重视。铜氨纤维具有良好的吸湿性和穿着舒适性,因此,作为纤维素纤维的铜氨纤维成为被人们逐渐看好的纺织原材料之一。

3.铜氨是一种再生纤维铜氨丝,取自棉花种子周边的绒毛,100%纤维素纤维。由于纤维细软,光泽适宜,常用做高档丝织或针织物。其服用性能较优良,吸湿性好,极具悬垂感,服用性能近似于丝绸,符合环保服饰潮流。铜氨纤维比较昂贵,具有会呼吸、清爽、抗静电、悬垂性佳四大功能,其最吸引人的特性为具吸湿、放湿性,属呼吸、清爽的纤维。铜氨纤维的用途与粘胶纤维大体一样,但铜氨纤维的单纤比粘胶纤维更细,其产品的服用性能极佳,性能近似于丝绸,极具悬垂感。加上其具有较好的抗静电的功能,即使在干燥的地区穿着仍然具有良好的触感,可避免产生闷热的不舒适感,这是使之成为一直受欢迎的内衣里布的重要原因,且至今仍然处于无可取代的地位。

4.山羊绒是珍贵的纺织天然原料之一,以其自身的轻、柔、滑、糯等特性被誉为动物纤维之王,又被称为“软黄金”。用山羊绒加工的纯山羊绒制品具有穿着舒适、保暖性强、绒面丰满、手感柔软滑糯、光泽柔和的独特风格,深受消费者喜欢。铜氨纤维是一种绿色环保的生态原料,与被誉为“纤维宝石”、“软黄金”的山羊绒混纺,既保持羊绒产品的光泽好、手感柔软的特点,又具有铜氨纤维独特的吸透湿性、抗静电性等良好的服务性能,随着人们的消费水平的不断提高,毛绒混纺制品衣着明显向高支、高密、轻薄型方向发展。

技术实现要素:

5.本发明的目的在于提供一种悬垂性、顺滑性、显色性良好并且具有透湿性和抗静电性的含铜氨纤维的羊绒混纺纤维及其制备方法。

6.一种羊绒的处理方法,采用和毛油、抗静电剂和氟蚁腙甲醇溶液对羊绒进行处理。

7.优选地,和毛油、抗静电剂和氟蚁腙甲醇溶液的重量比为1

‑

3:2

‑

6:1

‑

3。

8.本发明还公开了氟蚁腙甲醇溶液在处理羊绒纤维中的用途。

9.本发明还公开了,一种制备含铜氨纤维的羊绒混纺纤维的方法,包括以下步骤:

10.原料准备,和毛,梳毛,针梳,精梳,复梳,前纺,粗纱处理,细纱处理,蒸纱,络筒,并线,倍捻、二次蒸纱、倒筒、包装、成品纱检验;其中和毛步骤包括:

11.使用抗静电剂处理铜氨纤维;

12.采用权利要求1或2所述处理方法对羊绒进行处理;

13.优选地,原料准备步骤选择的原料为:铜氨棉长度32

‑

40mm,细度10

‑

15μm,回潮率10

‑

15%;羊绒中间长度32

‑

40mm,细度12

‑

18μm,回潮率13

‑

19%。

14.优选地,和毛的具体步骤包括:

15.使用抗静电剂处理铜氨纤维;

16.使用和毛油、抗静电剂和氟蚁腙甲醇溶液处理羊绒纤维;

17.将处理后铜氨纤维和羊绒纤维混合。

18.更优选地,和毛的具体步骤包括:

19.使用抗静电剂、芫花素糠醇混合物处理铜氨纤维;

20.使用和毛油、抗静电剂和氟蚁腙甲醇溶液处理羊绒纤维;

21.将处理后铜氨纤维和羊绒纤维混合。

22.优选地,和毛油、抗静电剂和氟蚁腙甲醇溶液的重量比为1

‑

3:2

‑

6:1

‑

3。

23.优选地,抗静电剂、芫花素糠醇混合物的重量比为2

‑

4:1。

24.更优选地,和毛要求“横铺直取”方法操作,即在自动混棉机上,通过摆斗进行横向铺层,角钉帘垂直抓取纤维的混棉方式。这种方法可以减少和毛不均造成混合不匀等纱线疵点。

25.更优选地,将两种原料混和,和毛后原料要呈开松状态。可避免丝吸湿太多,造成梳毛机锡林绕毛,纤维搓揉纠结在一起,无法彻底松解,产生棉结。

26.优选地,针梳的隔距为30

‑

35mm,出条速度40

‑

45m/min。这种隔距可以避免纤维相互揉搓产生大量棉结,也可避免纤维被损伤、拉断导致的毛粒增多。

27.优选地,粗纱处理中,隔距为前区21

‑

27mm,后区为28

‑

35mm。有利于减少断头和静电现象。

28.优选地,细纱处理中,隔距为前区21

‑

30mm,后区为27

‑

36mm;捻系数110

‑

118。有利于提高纱线的均匀度,减少粗细节的产生,保证纱线的柔软手感。

29.更优选地,含铜氨纤维的羊绒混纺纤维及其制备方法,包括如下步骤:

30.1.原料准备

31.铜氨纤维选择标准为:长度35

‑

40mm,细度12

‑

13μm,回潮率10

‑

15%,羊绒选择标准为:中间长度34.5

‑

35.5mm,细度15.5

‑

16μm,回潮率13

‑

19%。

32.2.和毛

33.先给铜氨纤维开松,加抗静电剂,养生24h;给羊绒加和毛油,养生24h,让和毛油充分渗透吸收。按照“横铺直取”方法操作,即在自动混棉机上,通过摆斗进行横向铺层,角钉帘垂直抓取纤维的混棉方式和毛后,再将两种原料混和,和后原料要呈开松状态。

34.3.针梳

35.锡林与盖板之间的隔距以小为宜,避免隔距太大,纤维相互揉搓产生大量棉结,同时要兼顾羊绒的长度,隔距不能太小,否则纤维易被损伤、拉断、增加短绒含量,导致毛粒增多,同时降低道夫与锡林速度。

36.由于丝和羊绒的长度都较短,针梳隔距应尽量小,选择30

‑

35mm,车速要低,出条速度40

‑

45m/min。制条二针加完油水放置12

‑

18小时后再上机下道工序,防止毛粒产生。

37.4.精梳

38.精梳最大的难题是落短率大,棉结多,要合理选择精梳机隔距。增加圆梳针板的密

度,以达到去除细小棉粒的目的,采用小并合,小牵伸、低车速,小喂入,尽量减少纤维损伤。车速选择120

‑

130钳/min,隔距26

‑

29mm,喂入量180

‑

200g/m。

39.5.复梳

40.经过精梳后的纤维的平行伸直度都有了很大的改善,但纤维抱合力差,复梳胶辊要采用抗静电效果好的涂料进行处理,提高光洁度,以少胶辊带花、缠绕,控制下机毛条为22g/m。

41.6.前纺

42.前纺工序控制好出条条重和重量不匀率,防止大肚纱。具体操作为前纺工序一针喂入量90

‑

110g/m,牵伸3

‑

6倍,隔距26

‑

30mm,出条重量18

‑

25g/m,不匀率小于2%。经过二针、三针牵伸,使条重至3

‑

8g/m,前纺四针出条2

‑

6g/m,不匀率小于2%。

43.7.粗纱处理

44.粗纱尽量减少粗细节,避免在牵伸过程中意外伸长,加大压力降低速度,减少断头和静电现象。混纺条中纤维长度离散较大,隔距要适当,前区21

‑

27mm,后区为28

‑

35mm。粗纱工序牵伸后得粗纱出条0.2

‑

0.4g/m。

45.8.细纱处理

46.为了提高纱线的均匀度,减少粗细节的产生,细纱隔距前区21

‑

30mm,后区为27

‑

36mm,细纱捻系数的选择既要保证细纱的强力及伸长,还要保证纱线的柔软手感,捻系数110

‑

120,捻度为980

‑

1000t/m,牵伸倍数23

‑

25倍。

47.9.蒸纱

48.通过蒸纱改变回潮,均匀给湿进而减少纤维静电。采用双循环进行蒸纱,第一循环75

‑

85℃持续3

‑

8min,第二循环75

‑

85℃持续35

‑

45min。

49.10.络筒、并线

50.根据纱线的质量合理选用清纱器通道,尽量切掉有害纱疵,提高打结器的接头质量,并确保成品纱线的张力一致,不产生小辨子。并线时车速控制在360

‑

390m/min.

51.11.倍捻

52.倍捻机要确保锭带盘的张力一致,减少捻度不匀,提高纱线质量。倍捻工序具体参数为车速5400

‑

5500r/min,设计捻度410

‑

430t/m,张力珠3#,张力导轮3,s捻向。

53.12.二次蒸纱

54.采用双循环,第一循环75

‑

85℃持续3

‑

8min,第二循环75

‑

85℃持续45

‑

55min。

55.13.倒筒、包装、成品纱检验

56.进一步优选地,上述第2步和毛包括如下步骤:

57.先给铜氨纤维开松,加抗静电剂,养生24h;给羊绒加和毛油、抗静电剂和氟蚁腙甲醇溶液,养生24h,让和毛油和抗静电剂充分渗透吸收。按照“横铺直取”方法操作,即在自动混棉机上,通过摆斗进行横向铺层,角钉帘垂直抓取纤维的混棉方式和毛后,再将两种原料混和,和后原料要呈开松状态。氟蚁腙甲醇溶液可以提高纤维的显色性,从而增加混纺纤维的上染率。

58.进一步优选地,上述第2步和毛包括如下步骤:

59.先给铜氨纤维开松,加抗静电剂、芫花素糠醇混合物,养生24h;给羊绒加和毛油、抗静电剂和氟蚁腙甲醇溶液,养生24h,让和毛油和抗静电剂充分渗透吸收。按照“横铺直

取”方法操作,即在自动混棉机上,通过摆斗进行横向铺层,角钉帘垂直抓取纤维的混棉方式和毛后,再将两种原料混和,和后原料要呈开松状态。使用芫花素糠醇混合物处理铜氨纤维有利于提高纤维的顺滑性,进而提高混纺纤维的顺滑性,使其静摩擦系数<9.5。

60.本发明还公开了上述方法制得的含铜氨纤维的羊绒混纺纤维。

61.优选地,混纺纤维的成品指标为:

62.条干cv%:11

‑

12%;千米细节:5

‑

8;千米粗节:28

‑

32;千米棉节:30

‑

35;号数偏差:0.2

‑

0.5%;重量cv%:0.5

‑

1.5%;回潮率%:10

‑

12%;捻度:1000

‑

1010t/m;捻度cv%:2

‑

4%;纱线强力:500

‑

510cn;断裂强度16

‑

18cn/tex;强力cv%:3

‑

5%;伸长率%:6

‑

9%。

63.优选地,混纺纤维的上染率>84%,k/s值>7.05。

64.本发明还公开了氟蚁腙甲醇溶液在处理羊绒纤维中的用途。

65.与现有技术相比,本发明的有益效果为:

66.本发明混纺纤维具有良好的顺滑性,铜氨纤维截面呈圆形且表面柔和、光滑,与羊绒混纺,穿着舒适,静摩擦系数在12.43以下,最低仅为9.32;本发明混纺纤维还具有良好的显色性,上染率在84.77以上,最高可达91.02%。由本发明混纺纤维制得的织物因含有铜氨纤维,具有良好的悬垂性,静态悬垂系数在16.402以下,最低为16.279,动态悬垂系数在21.33以下,最低为21.07;由本发明混纺纤维制得的织物还具有良好的透湿性,透湿量在272以上,最高可达277g/(m2h),因此有爽块的穿着感;由本发明混纺纤维制得的织物还具有良好的抗静电性,抗静电测试中,织物的静电电压在1142以下,最小为1127v,半衰期在7.41以下,最小为7.21s,因此可以消除不舒适的缠身、穿脱时产生静电和吸附尘埃等现象。

附图说明

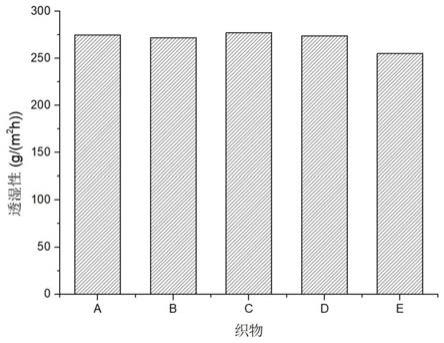

67.图1为织物透湿性测试结果;

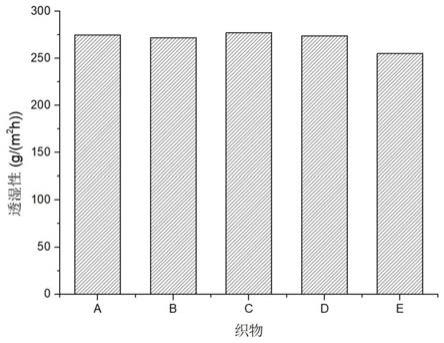

68.图2为织物悬垂性测试结果。

具体实施方式

69.这里将详细地对示例性实施例进行说明,以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的方法的例子。

70.下述实施例中的实验方法,如无特殊说明,均为常规方法,或按照制造厂商所建议的条件。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

71.以下实施例中和毛油、抗静电剂购自北京纺星助剂有限公司,产品型号为:和毛油fx

‑

906;抗静电剂fx

‑

as301。

72.实施例1

73.混纺纤维的制备,包括如下步骤:

74.1.原料准备

75.铜氨棉长度38mm,细度13μm,回潮12.95%,羊绒中间长度35mm,细度15.58μm,回潮16%。铜氨纤维占比10%,羊绒占比90%。

76.2.和毛

77.先给铜氨纤维开松,加入抗静电剂:水=3:8的油水,回潮率控制在17%,养生24h;

给羊绒加抗静电剂:和毛油:水=2:1:10的油水,回潮率控制在24%,养生24h;之后使用和毛机按照“横铺直取”方法进行和毛。

78.3.针梳

79.使用制条针梳机共进行三道针梳工序,制条一针将铜氨纤维条与梳毛下机绒条进行混条,选择牵伸倍数为5倍,前隔距60毫米。制条二针和三针针梳隔距选择35mm,出条速度40m/min;制条二针加完油水放置12小时后再上机下道工序,防止毛粒产生。

80.4.精梳

81.使用vsn9 uv12精纺针梳机进行精梳,车速130钳/min,隔距29mm,喂入量200g/m。

82.5.复梳

83.使用制条针梳机进行两道针梳工序,下机毛条22g/m。

84.6.前纺

85.前纺工序一针喂入量100g/m,牵伸5倍,隔距28mm,出条重量22g/m,不匀率小于0.7%。经过二针、三针牵伸,使条重至5g/m,前纺四针出条2.7g/m,不匀率小于1%。

86.7.粗纱处理

87.使用fa458a120s粗纱机进行粗纱处理,隔距为前区22mm,后区为30mm。粗纱工序牵伸后得粗纱出条0.36g/m。

88.8.细纱处理

89.f1510

‑

420细纱机进行细纱处理,前区23mm,后区为35mm,捻系数120,捻度为990t/m,牵伸倍数24.48倍。

90.9.蒸纱

91.采用双循环进行蒸纱,第一循环80℃5min,第二循环80℃40min。

92.10.络筒、并线

93.并线车速380m/min。

94.11.倍捻

95.具体参数为车速5400

‑

5500r/min,设计捻度410

‑

430t/m,张力珠3#,张力导轮3,s捻向。

96.12.二次蒸纱

97.采用双循环环进行蒸纱,第一循环80℃5min,第二循环80℃50min。

98.13.倒筒、包装、成品纱检验

99.成品标准为:条干cv%:11.09%;千米细节:6;千米粗节:31;千米棉节:32;号数偏差:0.33%;重量cv%:1.0%;回潮率%:11.49%;捻度:1002.61t/m;捻度cv%:3.31%;纱线强力:507.6cn;断裂强度17.1cn/tex;强力cv%:4.61%;伸长率%:8.0%;成品质量稳定,达到乌斯特2000公报5%水平。

100.实施例2

101.本实施例与实施例1的差别为:

102.和毛的具体步骤如下:

103.先给铜氨纤维开松,加入抗静电剂:水=3:8的油水,回潮率控制在17%,养生24h;给羊绒加抗静电剂:和毛油:氟蚁腙甲醇溶液:水=2:1:1:10的油水,回潮率控制在24%,养生24h;之后使用和毛机按照“横铺直取”方法进行和毛。

104.实施例3

105.本实施例与实施例1的差别为:

106.和毛的具体步骤如下:

107.先给铜氨纤维开松,加入抗静电剂:芫花素糠醇混合物:水=3:1:8的油水,回潮率控制在17%,养生24h;给羊绒加抗静电剂:和毛油:水=2:1:10的油水,回潮率控制在24%,养生24h;之后使用和毛机按照“横铺直取”方法进行和毛。

108.实施例4

109.本实施例与实施例1的差别为:

110.和毛的具体步骤如下:

111.先给铜氨纤维开松,加入抗静电剂:芫花素糠醇混合物:水=3:1:8的油水,回潮率控制在17%,养生24h;给羊绒加抗静电剂:和毛油:氟蚁腙甲醇溶液:水=2:1:1:10的油水,回潮率控制在24%,养生24h;之后使用和毛机按照“横铺直取”方法进行和毛。

112.实施例5

113.织物的制备

114.取实施例1、2、3、4中制得的混纺纤维使用全自动编织机分别编织纬平针组织的织物a、b、c、d,编织度目为80,车速为30r/min。

115.实施例6

116.织物的制备

117.本实施例与实施例5的差别为:取羊绒纤维制备织物e。

118.试验例1

119.混纺纤维性能测试

120.一、混纺纤维显色性测试

121.取实施例5和6中的混纺纤维a、b、c、d、e使用叶绿素铜钠盐进行染色,染色步骤如下:

122.(1)每组实验取混纺0.5g,染料用量1

‑

8%(owf),浴比1:50配制染液50ml,取25ml的染液进行染色,即v0=25ml。

123.(2)求染色前染液吸光度a0:染色前用移液管取iml染液稀释50倍,然后测稀释液吸光度,再将所测吸光度乘以50。

124.(3)染色,染色过程中浴比维持在1:50。

125.(4)染色完成后,待半个小时,取出混纺纤维自然晾干;测染后残液吸光度a1。

126.将残液用量筒定容到50ml,取1ml残液,在50ml的容量瓶中定容后测稀释液的吸光度,再将所测吸光度乘以50。

127.(5)用蒸馏水将染色后的纤维冲洗至几乎不褪色,充分瞭干后,在恒温恒湿室调湿8小时后,取0.3g混纺纤维剪碎,用kbr压片仪将铜氨纤维粉末压制成直径为1cm的薄片,用k/s测色仪进行测试。

128.使用如下公式计算上染率:

[0129][0130]

测试结果如表1所示。

[0131]

表1混纺纤维上染率

[0132]

织物上染率(%)k/s值a85.257.05b90.5011.64c84.777.10d91.0211.21e86.4916.64

[0133]

由表1可知,织物b和d的上染率和k/s值均高于其他几种织物,说明使用氟蚁腙甲醇溶液处理过的混纺纤维制成的织物具有更好的显色性并且染出的颜色更深,在和毛过程中使用氟蚁腙甲醇溶液可以提高混纺纤维的显色性。

[0134]

二、混纺纤维顺滑性测试

[0135]

使用单纤维摩擦因数仪对实施例1、2、3、4中的混纺纤维以及普通羊绒纤维的静摩擦因数进行测试,以此判断顺滑性,具体操作步骤如下:

[0136]

将纤维缠绕在绞盘上,滚轴转速设置为90r/min,纤维的两端挂上相同质量的张力夹后调整天平指针到零,转动手柄直至纤维与滚轴之间发生突然滑移,读取扭力天平指针开始偏移时扭力天平的读数。

[0137]

按照如下公式计算摩擦因数:

[0138]

μ=0.733[lgf0‑

lg(f0‑

m)]

[0139]

式中,f0为两个张力夹的质量之和,即400cn;

[0140]

m为扭力天平称钩上的受力大小。

[0141]

测试结果如表2所示。

[0142]

表2混纺纤维摩擦因数

[0143] 静摩擦因数实施例112.27实施例212.43实施例39.32实施例49.25普通羊绒纤维15.82

[0144]

由表2可知,实施例1、2、3、4中的混纺纤维的静摩擦因数明显小于普通羊绒纤维,说明本发明含铜氨纤维的羊绒混纺纤维具有良好的顺滑性;实施例3、4中的混纺纤维的静摩擦因数明显小于实施例1、2,说明使用芫花素糠醇混合物处理铜氨纤维后再制得的混纺纤维顺滑性更好。

[0145]

试验例2

[0146]

织物性能测试

[0147]

一、透湿性测试

[0148]

使用gb/t12704.2

‑

2009《纺织品织物透湿性实验方法第ii部分:蒸发法》中的正杯法对实施例5中的混纺纤维织物a、b、c、d以及实施例6中的普通羊绒织物e进行测试,随机取没有瑕疵点的织物裁下直径为7cm的圆形样品,试验条件为20

±

2℃,相对湿度65

±

2%的环境;所使用的透湿杯内径60mm,深22mm,气流速度为0.3

‑

0.5m/s。透湿率通过如下公式计算:

[0149][0150]

式中,wvt为透湿量,g/(m2h);

[0151]

δm为实验前后透湿杯内水的质量差,g;

[0152]

a为有效试验面积,m2;

[0153]

t为试验时间,h。

[0154]

测试结果如图1所示。

[0155]

由图1可知,织物a、b、c、d的透湿量明显高于织物e,说明本发明含铜氨纤维的羊绒混纺纤维具有良好的透湿性。

[0156]

二、抗静电性测试

[0157]

采用gb/t 12703《纺织品静电性能的评定》中记录的静电电压半衰期法对实施例5中的混纺纤维织物a、b、c、d和实施例6中的织物e进行测试,具体操作步骤如下:

[0158]

随机取没有瑕疵点的织物裁下尺寸为48cm2的织物按照gb/t8629

‑

2001中7a程序进行洗涤,洗涤后50℃烘干;烘干后于20℃,相对湿度35%,环境风速0.1m/s的条件下放置48h,使用感应式织物静电测试仪对织物进行测定。测试结果如表3所示。

[0159]

表3织物的静电电压及半衰期

[0160]

织物静电电压(v)半衰期(s)a11277.21b11337.28c11427.41d11357.35e162413.77

[0161]

由表3可知,织物a、b、c、d的静电电压和半衰期都低于织物e,说明由含铜氨纤维的羊绒混纺纤维制成的织物具有良好的导电性,因此抗静电性能良好。

[0162]

三、混纺纤维悬垂性测试

[0163]

采用gb/t23329

‑

2009《纺织品织物悬垂性的测定》记录的方法对实施例3、4、5中的混纺纤维织物进行测试,随机取没有瑕疵点的织物裁下直径为7mm的圆形样品,试验条件为20

±

2℃,相对湿度65

±

2%的环境;采用织物悬垂性能测试仪对静态和动态悬垂系数进行测定,测定时长1min,测定结果如图2所示。

[0164]

由图2可知,织物a、b、c、d动态和静态悬垂系数均小于织物e,因此悬垂性良好。

[0165]

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。