1.本实用新型涉及防爆器材,是一种防化防爆储运罐。

背景技术:

2.现有技术的防爆罐主要用于地铁、机场、码头、车站、体育馆、展览场馆、广场、客货轮船及铁路列车等场所对疑似火药爆炸物的储存、移送和指定地点的销毁。这种防爆罐结构相对简单,且不具有防化功能,不适用于生化爆炸物的储存、移送和指定地点的销毁。一旦遇到生化爆炸物在防爆罐内爆炸,所产生的有毒有害气(液)体无法进行安全处理。而在我国仍有战争时期遗留下来的废弃弹药和生化爆炸物需要防化防爆储运罐进行储存、移送和指定地点的销毁。迄今为止,未见有关用于生化爆炸物的储存、移送和指定地点销毁的防化防爆储运罐的文献报道和实际应用。

3.申请人集团队之力,经过对现有技术防爆罐的不懈研究和细致分析,主要存在的问题是:

4.1现有技术的防爆罐,其罐体与罐盖的封闭和锁紧通常采用罐体的口部和罐盖的口部紧密接触封闭,然后通过杠杆装置锁紧,并且罐体的口部和罐盖的口部的接触面为平面,这种封闭和锁紧方式在爆炸物爆炸时,容易在罐体的口部和罐盖的口部之间的接触面产生泄漏,对于火药爆炸物在爆炸时产生的泄漏危害不大,但是对于战争时期遗留下来的生化爆炸物在爆炸时产生的泄漏,就会造成次生灾害,危害人民生命和生态环境安全;

5.2现有技术的防爆罐,其内部是裸露的、不加防护的,只能满足疑似小当量的火药爆炸等疑似爆炸物的临时储存和运输需要,对于战争时期遗留下来的废弃弹药和生化爆炸物而言,裸露的、不加防护的防爆罐是无法满足其临时储存和运输需要的;

6.3现有技术的防爆罐使用时,将疑似爆炸物直接放入罐体内而在罐体内呈自由状态,只能满足疑似小当量的火药爆炸等疑似爆炸物的临时储存和运输需要,对于战争时期遗留下来的废弃弹药和生化爆炸物,在罐体内呈自由状态,在运输途中极易发生意外爆炸,造成次生灾害,危害人民生命和生态环境安全;

7.4现有技术的防爆罐通常通过底座置于地面或运输车辆上,由于底座与地面或运输车辆为刚性接触,在防爆罐移动的过程中,不可避免的要产生震动,对于战争时期遗留下来的废弃弹药和生化爆炸物,在防爆罐内转移运输的途中,底座与运输车辆刚性接触产生震动极易发生意外爆炸,造成次生灾害,危害人民生命和生态环境安全;

8.5.现有技术的防爆罐不具有防化功能,一旦遇到生化爆炸物在防爆罐内爆炸,所产生的有毒有害气(液)体无法进行安全处理,存在安全隐患。

技术实现要素:

9.本实用新型所要解决的技术问题是:克服现有技术的缺点,提供一种用于运输和处置废弃弹药和生化爆炸物的防化防爆储运罐,目的是避免在罐体和罐盖之间的接触面产生泄漏,防止废弃弹药和生化爆炸物在罐体内自由串动,防止废弃弹药和生化爆炸物因刚

性接触产生震动而发生意外爆炸,提高废弃弹药和生化爆炸物在罐内的稳定性,对防化防爆储运罐起到有效的防护作用,进一步增加防化防爆储运罐的抗爆性能,控制罐内气、液体进行有序排放,对于有毒有害的气、液体,能够排入配套洗消系统进行无害化处理,避免造成次生灾害。

10.本实用新型解决技术问题的方案是:一种防化防爆储运罐,它包括罐体和罐盖,所述罐体与所述罐盖铰接,罐体的口部与罐盖的口部紧密接触,其特征是:还包括罐口锁紧机构总成和减压卸荷清洗总成,所述罐口锁紧机构总成同时套接在罐体的口部与罐盖的口部,从而将罐体与罐盖锁紧,所述减压卸荷清洗总成置于所述防化防爆储运罐外,减压卸荷清洗总成的减压卸荷组件和应急卸荷组件均分别与罐体顶部密封连接,减压卸荷清洗总成的清洗组件与罐体底部密封连通。

11.进一步,所述罐体顶部分别设置减压孔和应急卸荷孔,罐体底部设置清洗孔,罐体的口部设置凸起的第一锥形面,在第一锥形面的外侧为第一圆环形平面,在第一圆环形平面设置至少一道凹槽,其第一锥形面、第一圆环形平面和凹槽形成迷宫式罐体口部。

12.进一步,所述罐盖的口部设置凹下的第二锥形面,在第二锥形面的外侧为第二圆环形平面,在第二圆环形平面设置至少一道凹槽,其第二锥形面、第二圆环形平面和凹槽形成迷宫式罐盖口部,罐体与罐盖紧密接触而闭合,罐体口部的第一锥形面与罐盖口部的第二锥形面、罐体口部的第一圆环形平面与罐盖口部的第二圆环形平面均紧密接触,罐体设置的凹槽与罐盖设置的凹槽相对应构成缓冲槽。

13.进一步,所述减压卸荷清洗总成包括减压卸荷组件、应急卸荷组件和清洗组件,所述减压卸荷组件的入口与罐体顶部的减压孔密封连接、排出口与外界或洗消系统连通,所述应急卸荷组件的入口与罐体顶部的应急卸荷孔密封连接、排出口与外界或洗消系统连通,所述清洗组件的入口与洗消液管路密封连通、出口与罐体底部设置的清洗孔密封连通,清洗组件的中间与减压卸荷组件密封连通。

14.所述减压卸荷组件包括电动截止阀、过滤器、减压阀和正常排放控制阀,减压卸荷组件从入口至排出口的管路上依次密封连接所述电动截止阀、所述过滤器、所述减压阀和所述正常排放控制阀,形成正常减压卸荷管路,在减压阀和正常排放控制阀之间设置取样出口,在取样出口设置取样阀。

15.所述应急卸荷组件包括压力传感器、应急排放阀、应急排放压力表和应急排放控制阀,应急卸荷组件从入口至排出口的管路上依次密封连接所述压力传感器、所述应急排放阀、所述应急排放压力表和所述应急排放控制阀,形成应急卸荷管路。

16.所述清洗组件包括洗消液控制阀、有毒气体置换阀和洗消液排放充气阀,所述洗消液控制阀的入口与洗消液管路密封连通、出口与罐体底部设置的清洗孔密封连通,在洗消液控制阀的入口与减压卸荷组件的过滤器入口之间依次密封连接有毒气体置换阀和洗消液排放充气阀,在有毒气体置换阀和洗消液排放充气阀之间设置充气接口。

17.进一步,所述罐口锁紧机构总成包括锁紧环、上锁紧组件和下锁紧组件,所述锁紧环同时套接在罐体的口部和罐盖的口部,所述上锁紧组件置于锁紧环的上方与罐体固连,上锁紧组件的丝母支板与锁紧环顶端固连,所述下锁紧组件置于锁紧环的下方与罐体固连,下锁紧组件的弹簧与锁紧环的底端接触。

18.所述锁紧环由下弧形件、左外转板、右外转板、左弧形件、左内转板、右弧形件、右

内转板和转轴组成,所述下弧形件截面为开口朝向圆心的u型,下弧形件的左端凸侧设置所述左外转板、右端凸侧设置所述右外转板,所述左弧形件截面为开口朝向圆心的u型,左弧形件的下端凸侧设置所述左内转板,所述右弧形件截面为开口朝向圆心的u型,右弧形件的下端凸侧设置所述右内转板,左内转板与左外转板通过转轴铰接,右内转板与右外转板通过转轴铰接,下弧形件、左弧形件和右弧形件构成锁紧圆环,左弧形件能够绕转轴向左侧转动、右弧形件能够绕转轴向右侧转动,从而完成罐口的锁紧与松开。

19.所述上锁紧组件包括锁紧支板、丝母支板、丝杠支板、丝杠、第一丝母、第二丝母和盖板,所述锁紧支板置于罐体上方并固连,一组所述丝母支板置于锁紧环的左弧形件上端凸侧并固连,另一组所述丝母支板置于锁紧环的右弧形件上端凸侧并固连,所述丝杠支板置于两组所述丝母支板之间、且与锁紧支板固连,所述丝杠设置旋向相反的外螺纹,丝杠同时穿装在锁紧支板和丝杠支板内、且通过作为支撑套的滚动轴承与锁紧支板和丝杠支板固连,所述第一丝母和所述第二丝母设置旋向相反的内螺纹,第一丝母置于一组丝母支板内、且通过横轴和作为支撑套的滚动轴承与丝母支板固连,第二丝母置于另一组丝母支板内、且通过横轴和作为支撑套的滚动轴承与丝母支板固连,第一丝母和第二丝母均与丝杠旋合,所述盖板呈倒置的l型,l型的盖板置于锁紧支板的顶面并铰接,放下盖板,其与锁紧支板构成盒型,将上锁紧组件封闭。

20.所述下锁紧组件包括导向板、导向杆、芯轴和弹簧,所述导向板呈l型,l型的导向板顶端与罐体固连,导向板的立板设置导向槽,所述导向杆的一端与锁紧环的下弧形件固连,导向杆的另一端穿过导向板的导向槽伸出导向板外、且与导向槽滑动连接,所述芯轴置于导向板的水平板上面并固连,所述弹簧置于导向板的水平板与锁紧环的下弧形件之间,弹簧的下端套接在芯轴上与芯轴或导向板的水平板接触、上端与锁紧环的下弧形件接触。

21.进一步,所述罐体与所述罐盖之间设置组合式密封结构,它包括密封圈和吸收槽,在罐体设置的凹槽与罐盖设置的凹槽相对应构成的缓冲槽的侧壁设置限位凸筋,所述密封圈置于缓冲槽内、套接在限位凸筋上并固连,从而使罐体与罐盖严密封闭,所述吸收槽设置在罐体口部的第一圆环形平面或者罐盖口部的第二圆环形平面上。

22.进一步,所述防化防爆储运罐还设置内衬防护装甲,它由罐体防护装甲、罐盖防护装甲和罐口防护装甲组成,所述罐体防护装甲内衬于防化防爆储运罐的罐体内并固连,所述罐盖防护装甲内衬于防化防爆储运罐的罐盖内并固连,所述罐口防护装甲置于防化防爆储运罐的罐口内、罐体防护装甲与罐盖防护装甲之间并固连。

23.所述罐体防护装甲由第一金属层和第一防护层组成,所述第一金属层由第一直段装甲、第一锥形装甲和第一端头装甲组成,所述第一直段装甲置于罐体的直段处并通过第一连接座固连,所述第一锥形装甲置于罐体的球头处与第一直段装甲紧密接触、且通过第二连接座与罐体的球头固连,所述第一端头装甲置于第一锥形装甲的小端、且与第一锥形装甲固连;所述第一防护层由第一直段防护板、第一锥形防护板和第一端头防护板组成,所述第一直段防护板置于罐体与第一金属层的第一直段装甲之间、套接在第一连接座上,所述第一锥形防护板置于罐体的球头与第一金属层的第一锥形装甲之间、套接在第二连接座上并固连,所述第一端头防护板置于罐体的球头与第一金属层的第一端头装甲之间并固连。

24.所述罐盖防护装甲由第二金属层和第二防护层组成,所述第二金属层由第二直段

装甲、第二锥形装甲和第二端头装甲组成,所述第二直段装甲置于罐盖的直段处并固连,所述第二锥形装甲置于罐盖的球头处与第二直段装甲紧密接触、且通过第二连接座与罐盖的球头固连,所述第二端头装甲置于第二锥形装甲的小端、且与第二锥形装甲固连;所述第二防护层由第二直段防护板、第二锥形防护板和第二端头防护板组成,所述第二直段防护板置于罐盖与第二金属层的第二直段装甲之间,所述第二锥形防护板置于罐盖的球头与第二金属层的第二锥形装甲之间、套接在第二连接座上并固连,所述第二端头防护板置于罐盖的球头与第二金属层的第二端头装甲之间并固连。

25.所述罐口防护装甲由罐体口装甲和罐盖口装甲组成,所述罐体口装甲置于罐体的口部并通过第一连接座固连,所述罐盖口装甲置于罐盖的口部并通过第一连接座固连,罐体口装甲的一端搭接压在罐体防护装甲第一金属层的第一直段装甲上、另一端与所述罐盖口装甲的一端紧密接触,所述罐盖口装甲的另一端搭接压在罐盖防护装甲第二金属层的第二直段装甲上。

26.进一步,所述防化防爆储运罐还设置支撑托盘,它包括罐内固定板、固定轨道、下伸缩轨道、第一导向轮、上伸缩轨道、伸缩箱、第二导向轮、后挡板、前挡板、锁紧部件和绑缚带,两根所述罐内固定板置于防化防爆储运罐的罐体内并固连,两根截面呈槽形的所述固定轨道槽口相对置于两根罐内固定板之间,每一个固定轨道与相邻的罐内固定板固连,两根截面呈槽形的所述下伸缩轨道槽口相对、且分别置于两根固定轨道侧面,若干个作为所述第一导向轮的滚动轴承置于固定轨道内滚动接触,第一导向轮套接在横轴上、且通过横轴与下伸缩轨道固连,两根截面呈槽形的所述上伸缩轨道槽口相对、且分别置于两根下伸缩轨道的上面并固连,所述伸缩箱置于两根上伸缩轨道之间,若干个作为所述第二导向轮的滚动轴承置于上伸缩轨道内滚动接触,第二导向轮套接在横轴上、且通过横轴与伸缩箱固连,所述后挡板分别置于固定轨道上和上伸缩轨道上、远离罐口的一端并固连,所述前挡板分别置于固定轨道和上伸缩轨道上、靠近罐口的一端,前挡板分别位于靠近罐口的两个第一导向轮之间和两个第二导向轮之间,所述锁紧部件置于上伸缩轨道上、且靠近前挡板并固连,锁紧部件的底端伸入固定轨道内或伸出固定轨道外,从而将伸缩箱固定或释放,所述绑缚带端头挂接在伸缩箱上。

27.进一步,所述防化防爆储运罐还设置减震支撑总成,它包括罐体支撑组件、罐体减震组件和减震垫,所述罐体支撑组件的上面固连所述罐体减震组件,防化防爆储运罐的罐体置于罐体减震组件的上面并固连,固连有防化防爆储运罐的罐体支撑组件置于地面或运输车辆上并固连,在罐体支撑组件与地面或运输车辆之间固连所述减震垫。

28.本实用新型的有益效果是:

29.1其罐体口部的第一锥形面与罐盖口部的第二锥形面、罐体口部的第一圆环形平面与罐盖口部的第二圆环形平面均紧密接触,形成了迷宫式的结合面,再辅以罐体口部的第一圆环形平面与罐盖口部的第二圆环形平面之间设置的缓冲槽以及吸收槽,在缓冲槽设置密封圈的结构,能够使罐内的气体在进入罐体与罐盖之间时,迷宫式的结合面延缓了气体的流动速度,而缓冲槽以及吸收槽能够多次吸收和缓冲气体的流动速度,进一步减慢了气体可能泄漏的速度,缓冲槽内的密封圈阻止了气体的进一步扩散,为有效处置可能泄漏的气体争取了时间,提高了防化防爆储运罐的安全域度;

30.2其锁紧环同时套接在罐体的口部和罐盖的口部,并且通过上锁紧装置和下锁紧

装置同时锁紧的结构,能够确保罐体的口部和罐盖的口部有效锁紧,防止罐体的口部和罐盖的口部之间产生泄漏,避免造成次生灾害,防止危害人民生命和生态环境安全。其锁紧环的下弧形件、左弧形件和右弧形件构成锁紧圆环,套接在罐体的口部和罐盖的口部,能够防止罐体与罐盖之间产生缝隙导致泄漏;其锁紧环的左弧形件能够绕转轴向左侧转动、右弧形件能够绕转轴向右侧转动,从而完成罐口的锁紧与松开的结构,丝杠和螺母旋合的上锁紧装置,以及导向板和弹簧支撑锁紧环下弧形件的下锁紧装置,能够通过丝杠和螺母旋合的机械结构进行罐口的锁紧与松开,进一步有效的锁紧罐体的口部和罐盖的口部,避免爆炸的冲击力导致的罐口泄漏;其设置的电机和减速器,能够快速进行罐口的锁紧与松开。其设置的推杆组件能够利用电动推杆的推力顶住锁紧环,为锁紧罐体的口部和罐盖的口部进一步提供了有力保障;

31.3其复合式内衬防护装甲衬于防化防爆储运罐内,能够对防化防爆储运罐起到有效的防护作用,其采用罐体防护装甲、罐盖防护装甲和罐口防护装甲分段组合的结构,使其作为防化防爆储运罐的易损配件,既能够对防化防爆储运罐起到有效的防护作用,又能够利于装配、方便安装,还能够在其损坏后迅速更换新的防护装甲;其采用金属层和防护层的双层结构,其金属层能够防止罐内废弃弹药或生化爆炸物对防化防爆储运罐的侵彻,提高防化防爆储运罐的抗爆性能,其防护层能够有效吸收罐内废弃弹药或生化爆炸物在爆炸时的能量,进一步增加防化防爆储运罐的抗爆性能;

32.4其固定轨道与下伸缩轨道相对移动、上伸缩轨道与伸缩箱相对移动的结构,加大了伸缩箱移动的行程,能够满足移动行程大于罐内长度的要求,其设置的第一导向轮和第二导向轮将伸缩箱移动时的滑动摩擦改变为滚动摩擦,减小了摩擦力,使伸缩箱的移动快捷省力,其设置的锁紧部件通过自锁螺纹,既简化了锁紧结构,又能够可靠的锁紧伸缩箱,进一步提高了废弃弹药或生化爆炸物在罐内的稳定性;

33.5其减震垫置于罐体支撑组件与地面或运输车辆之间并固连、罐体减震组件设置减震板的组合式减震支撑结构,能够在防化防爆储运罐的运输途中,多次多级吸收底座与运输车辆刚性接触产生的震动,减少了防化防爆储运罐在运输途中的震动和晃动,进一步提高了废弃弹药或生化爆炸物在罐内的稳定性,能够防止废弃弹药或生化爆炸物发生意外爆炸,避免造成次生灾害而危害人民生命和生态环境安全;

34.6其设置的减压卸荷清洗总成能够将罐内废弃弹药爆炸产生的压力先行减压卸荷,确保罐内压力与外界压力相同或相近,然后再开启防化防爆储运罐,避免了罐内压力远大于外界压力时进行开启存在的危险,提高了防化防爆储运罐的安全性。其正常减压卸荷管路在减压阀和正常排放控制阀之间设置取样出口和取样阀的结构,能够在先行减压卸荷前,对罐内的气、液体进行取样分析,确定罐内的气、液体是否有毒有害,无毒无害的气、液体能够有序排放至外界,有毒有害的气、液体能够排入配套的洗消系统进行无害化处理,避免造成次生灾害;其应急卸荷管路能够在正常减压卸荷管路出现故障时,代替正常减压卸荷管路进行减压卸荷;其清洗组件能够对防化防爆储运罐进行清洗,避免防化防爆储运罐处理生化爆炸物后残留的有毒有害气、液体造成次生灾害而危害人民生命和生态环境安全。

35.具有结构合理、成本低廉、操作灵活、锁紧可靠、封闭迅速效果好、位置稳定震动小、简单易制造、防护效果好的优点

附图说明

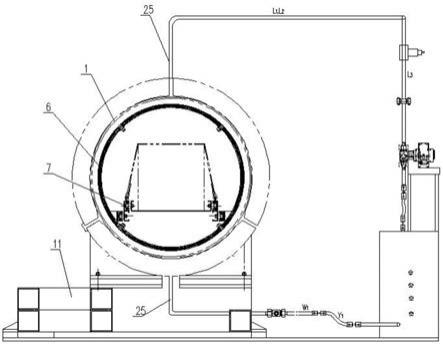

36.图1为本实用新型防化防爆储运罐的结构示意图;

37.图2为本实用新型防化防爆储运罐拆除了减压卸荷清洗总成的防爆罐的主视示意图;

38.图3为图2的俯视示意图;

39.图4为图2的右视示意图;

40.图5为图2的a

‑

a剖视示意图;

41.图6为本实用新型防化防爆储运罐的组合式密封结构示意图;

42.图7为图6的ⅰ局部放大示意图;

43.图8为本实用新型防化防爆储运罐的罐体口部示意图;

44.图9为本实用新型防化防爆储运罐的罐盖口部示意图;

45.图10为本实用新型防化防爆储运罐的减压卸荷清洗总成的结构示意图;

46.图11为本实用新型防化防爆储运罐的锁紧环主视示意图;

47.图12为图11的b

‑

b剖视示意图;

48.图13为本实用新型防化防爆储运罐的上锁紧组件主视示意图;

49.图14为图13的俯视示意图;

50.图15为图13的左视示意图;

51.图16为图13的c

‑

c剖视示意图;

52.图17为本实用新型防化防爆储运罐的减速部件结构示意图;

53.图18为图17的d

‑

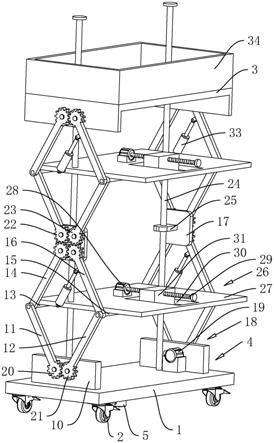

d剖视示意图;

54.图19为本实用新型防化防爆储运罐的下锁紧组件主视示意图;

55.图20为本实用新型防化防爆储运罐的电动推杆组件结构示意图;

56.图21为图20的e

‑

e剖视示意图;

57.图22为本实用新型防化防爆储运罐的开关总成主视示意图;

58.图23为图22的俯视示意图;

59.图24为图22的f

‑

f剖视示意图;

60.图25为本实用新型防化防爆储运罐的内衬防护装甲结构示意图;

61.图26为图25的g

‑

g剖视示意图;

62.图27为图25的ⅱ局部放大示意图;

63.图28为图25的ⅲ局部放大示意图;

64.图29为图25的ⅳ局部放大示意图;

65.图30为图25的

ⅴ

局部放大示意图;

66.图31为图26的

ⅵ

局部放大示意图;

67.图32为本实用新型防化防爆储运罐的支撑托盘主视示意图;

68.图33为图32的左视示意图;

69.图34为图32的

ⅶ

局部放大示意图;

70.图35为本实用新型防化防爆储运罐的支撑托盘伸出状态主视示意图;

71.图36为本实用新型防化防爆储运罐的减震支撑总成主视示意图;

72.图37为图36的左视示意图;

73.图38为本实用新型防化防爆储运罐的罐体支撑组件主视示意图;

74.图39为图38的俯视示意图;

75.图40为图38的左视示意图;

76.图41本实用新型防化防爆储运罐的罐体减震组件主视示意图;

77.图42为图41的俯视示意图;

78.图43为图41的左视示意图。

79.图中:1罐体,2下锁紧组件,2

‑

1导向板,2

‑

2芯轴,2

‑

3弹簧,2

‑

4导向杆, 3锁紧环,3

‑

1左外转板,3

‑

2转轴,3

‑

3左内转板,3

‑

4左弧形件,3

‑

5右弧形件, 3

‑

6下弧形件,3

‑

7右内转板,3

‑

8右外转板,4罐盖,5上锁紧组件,5

‑

1锁紧支板,5

‑

2丝母支板,5

‑

3第一丝母,5

‑

4盖板,5

‑

5横轴,5

‑

6第二丝母,5

‑

8丝杠, 5

‑

9丝杠支板,6内衬防护装甲,6

‑

1第一直段防护板,6

‑

2第一直段装甲,6

‑

3罐体口装甲,6

‑

4罐盖口装甲,6

‑

5第二直段防护板,6

‑

6第二直段装甲,6

‑

7支耳,6

‑

8 第二锥形防护板,6

‑

9第二锥形装甲,6

‑

10第二压板,6

‑

11第二端头防护板,6

‑

12第二端头装甲,6

‑

13第一端头防护板,6

‑

14第一端头装甲,6

‑

15第一压板,6

‑

16第一锥形防护板,6

‑

17第一锥形装甲,7支撑托盘,7

‑

1罐内固定板,7

‑

2固定轨道,7

‑

3 下伸缩轨道,7

‑

4上伸缩轨道,7

‑

5伸缩箱,7

‑

6绑缚带,7

‑

7废弃弹药,7

‑

8第二导向轮,7

‑

9固定板,7

‑

10锁紧螺母,7

‑

11锁紧丝杠,7

‑

12锁紧杆,7

‑

13第一导向轮,7

‑

14横轴,7

‑

15后挡板,7

‑

16前挡板,8电动推杆组件,8

‑

1固定板,8

‑

2 挡板,8

‑

3电动推杆,8

‑

4电动机,8

‑

5减速器,9开关总成,9

‑

1罐盖筋板,9

‑

2罐盖支板,9

‑

3下固定板,9

‑

4上固定板,9

‑

5筋板,9

‑

6开关支板,9

‑

7轴,9

‑

8套, 9

‑

9上转板,9

‑

10下转板,9

‑

11调整套,10减速部件,10

‑

1支座,10

‑

2减速机, 10

‑

3手轮,11减震支撑总成,11

‑

1罐体支撑组件,11

‑

2罐体减震组件,11

‑

3凹槽, 11

‑

4减震垫,11

‑

5固定板,11

‑

6加强筋,11

‑

7固定底座,11

‑

8罐体底座,11

‑

9下板,11

‑

10减震板,11

‑

11上板,12第一圆环形平面,13吸收槽,14第一密封圈, 15第一锥形面,16第二密封圈,17第一凹槽,18第二锥形面,19第四凹槽,20第二圆环形平面,21第一限位凸筋,22第三凹槽,23第二限位凸筋,24第二凹槽,25 减压卸荷清洗总成,25

‑

1电动截止阀,25

‑

2过滤器,25

‑

3减压阀,25

‑

4正常排放控制阀,25

‑

5压力传感器,25

‑

6应急排放阀,25

‑

7应急排放压力表,25

‑

8应急排放控制阀,25

‑

9取样阀,25

‑

10充气接口,25

‑

11洗消液排放充气阀,25

‑

12有毒气体置换阀,25

‑

13洗消液控制阀,26减压孔,27应急卸荷孔,28清洗孔。

具体实施方式

80.下面结合附图和实施例对本实用新型进一步说明。

81.参照图1~图43,实施例1,本实施例的一种防化防爆储运罐,它包括罐体1、罐盖4、罐口锁紧机构总成和减压卸荷清洗总成25,所述罐体1与所述罐盖4铰接,罐体1的口部与罐盖4的口部紧密接触,所述罐口锁紧机构总成同时套接在罐体1的口部与罐盖4的口部,从而将罐体1与罐盖4锁紧,所述减压卸荷清洗总成25置于所述防化防爆储运罐外,减压卸荷清洗总成25的减压卸荷组件和应急卸荷组件均分别与罐体1顶部密封连接,减压卸荷清洗总成25的清洗组件与罐体1底部密封连通。

82.所述罐体1顶部分别设置减压孔26和应急卸荷孔27,罐体1底部设置清洗孔28,罐体 1的口部设置凸起的第一锥形面15,在第一锥形面15的外侧为第一圆环形平面12,在第一圆环形平面12设置两道凹槽,第一凹槽17位于罐体1口部的第一圆环形平面12上,第二凹

槽24位于罐体1口部的第一锥形面15与第一凹槽17之间,其第一锥形面15、第一圆环形平面12、第一凹槽17和第二凹槽24形成迷宫式罐体1口部。

83.所述罐盖4的口部设置凹下的第二锥形面18,在第二锥形面18的外侧为第二圆环形平面20,在第二圆环形平面20设置两道凹槽,第三凹槽22位于罐盖4口部的第二圆环形平面 20上,第四凹槽19位于罐盖4口部的第二锥形面18与第三凹槽22之间,其第二锥形面18、第二圆环形平面20、第三凹槽22和第四凹槽19形成迷宫式罐盖4口部,罐体1与罐盖4紧密接触而闭合,罐体1口部的第一锥形面15与罐盖4口部的第二锥形面18、罐体1口部的第一圆环形平面12与罐盖4口部的第二圆环形平面20均紧密接触,第一凹槽17与第三凹槽22相对应构成第一缓冲槽,第二凹槽24与第四凹槽19相对应构成第二缓冲槽,所述第一凹槽17槽口宽度大于第三凹槽22槽口宽度,所述第四凹槽19槽口宽度大于第二凹槽24的槽口宽度。

84.所述减压卸荷清洗总成25包括减压卸荷组件、应急卸荷组件和清洗组件,所述减压卸荷组件的入口与罐体1顶部的减压孔26密封连接、排出口与外界或洗消系统连通,所述应急卸荷组件的入口与罐体1顶部的应急卸荷孔27密封连接、排出口与外界或洗消系统连通,所述清洗组件的入口与洗消液管路密封连通、出口与罐体底部设置的清洗孔28密封连通,清洗组件的中间与减压卸荷组件密封连通;

85.所述减压卸荷组件包括电动截止阀25

‑

1、过滤器25

‑

2、减压阀25

‑

3和正常排放控制阀 25

‑

4,减压卸荷组件从入口至排出口的管路上依次密封连接所述电动截止阀25

‑

1、所述过滤器25

‑

2、所述减压阀25

‑

3和所述正常排放控制阀25

‑

4,形成正常的减压卸荷管路,在减压阀25

‑

3和正常排放控制阀25

‑

4之间设置取样出口,在取样出口设置取样阀25

‑

9。

86.所述应急卸荷组件包括压力传感器25

‑

5、应急排放阀25

‑

6、应急排放压力表25

‑

7和应急排放控制阀25

‑

8,应急卸荷组件从入口至排出口的管路上依次密封连接所述压力传感器 25

‑

5、所述应急排放阀25

‑

6、所述应急排放压力表25

‑

7和所述应急排放控制阀25

‑

8,形成应急卸荷管路。

87.所述清洗组件包括洗消液控制阀25

‑

13、有毒气体置换阀25

‑

12和洗消液排放充气阀 25

‑

11,所述洗消液控制阀25

‑

13的入口与洗消液管路密封连通、出口与罐体底部设置的清洗孔28密封连通,在洗消液控制阀25

‑

13的入口与减压卸荷组件的过滤器25

‑

2入口之间依次密封连接有毒气体置换阀25

‑

12和洗消液排放充气阀25

‑

11,在有毒气体置换阀25

‑

12和洗消液排放充气阀25

‑

11之间设置充气接口25

‑

10。

88.所述罐口锁紧机构总成包括锁紧环3、上锁紧组件5和下锁紧组件2,所述锁紧环3同时套接在罐体1的口部和罐盖4的口部,所述上锁紧组件5置于锁紧环3的上方与罐体1固连,上锁紧组件5的丝母支板5

‑

2与锁紧环3顶端固连,所述下锁紧组件2置于锁紧环3的下方与罐体1固连,下锁紧组件2的弹簧2

‑

3与锁紧环3的底端接触。

89.所述锁紧环3由下弧形件3

‑

6、左外转板3

‑

1、右外转板3

‑

8、左弧形件3

‑

4、左内转板 3

‑

3、右弧形件3

‑

5、右内转板3

‑

7和转轴3

‑

2组成,所述下弧形件3

‑

6截面为开口朝向圆心的u型,下弧形件3

‑

6的左端凸侧设置所述左外转板3

‑

1、右端凸侧设置所述右外转板3

‑

8,所述左弧形件3

‑

4截面为开口朝向圆心的u型,左弧形件3

‑

4的下端凸侧设置所述左内转板 3

‑

3,所述右弧形件3

‑

5截面为开口朝向圆心的u型,右弧形件3

‑

5的下端凸侧设置所述右内转板3

‑

7,左内转板3

‑

3与左外转板3

‑

1通过转轴3

‑

2铰接,右内转板3

‑

7与右外转板3

‑

8 通过转轴3

‑

2铰接,下弧形件3

‑

6、左弧形件3

‑

4和右弧形件3

‑

5构成锁紧圆环,左弧形件 3

‑

4能够绕转

轴3

‑

2向左侧转动、右弧形件3

‑

5能够绕转轴3

‑

2向右侧转动,从而完成罐口的锁紧与松开。

90.所述上锁紧组件5包括锁紧支板5

‑

1、丝母支板5

‑

2、丝杠支板5

‑

9、丝杠5

‑

8、第一丝母5

‑

3、第二丝母5

‑

6和盖板5

‑

4,所述锁紧支板5

‑

1置于罐体1上方并固连,一组所述丝母支板5

‑

2置于锁紧环3的左弧形件3

‑

4上端凸侧并固连,另一组所述丝母支板5

‑

2置于锁紧环3的右弧形件3

‑

5上端凸侧并固连,所述丝杠支板5

‑

9置于两组所述丝母支板5

‑

2之间、且与锁紧支板5

‑

1固连,所述丝杠5

‑

8设置旋向相反的外螺纹,丝杠5

‑

8同时穿装在锁紧支板5

‑

1和丝杠支板5

‑

9内、且通过作为支撑套的滚动轴承与锁紧支板5

‑

1和丝杠支板 5

‑

9固连,所述第一丝母5

‑

3和所述第二丝母5

‑

6设置旋向相反的内螺纹,第一丝母5

‑

3置于一组丝母支板5

‑

2内、且通过横轴5

‑

5和作为支撑套的滚动轴承与丝母支板5

‑

2固连,第二丝母5

‑

6置于另一组丝母支板5

‑

2内、且通过横轴5

‑

5和作为支撑套的滚动轴承与丝母支板5

‑

2固连,第一丝母5

‑

3和第二丝母5

‑

6均与丝杠5

‑

8旋合,所述盖板5

‑

4呈倒置的l 型,l型的盖板5

‑

4置于锁紧支板5

‑

1的顶面并铰接,放下盖板5

‑

4,其与锁紧支板5

‑

1构成盒型,将上锁紧组件5封闭。

91.所述上锁紧组件5设置减速部件10,所述减速部件10包括支座10

‑

1、减速机10

‑

2和手轮10

‑

3,所述支座10

‑

1置于锁紧支板5

‑

1的侧面并固连,所述减速机10

‑

2置于支座10

‑

1 上并固连,减速机10

‑

2的电动输入端与电机的动力输出轴固连、手动输入端与所述手轮10

‑

3 固连,减速机10

‑

2的输出轴与丝杠5

‑

8固连,用于传递动力、驱动丝杠5

‑

8转动,电机置于支座10

‑

1上并固连、且与电源电连接。

92.所述下锁紧组件2包括导向板2

‑

1、导向杆2

‑

4、芯轴2

‑

2和弹簧2

‑

3,所述导向板2

‑

1 呈l型,l型的导向板2

‑

1顶端与罐体1固连,导向板2

‑

1的立板设置导向槽,所述导向杆 2

‑

4的一端与锁紧环3的下弧形件3

‑

6固连,导向杆2

‑

4的另一端穿过导向板2

‑

1的导向槽伸出导向板2

‑

1外、且与导向槽滑动连接,所述芯轴2

‑

2置于导向板2

‑

1的水平板上面并固连,所述弹簧2

‑

3置于导向板2

‑

1的水平板与锁紧环3的下弧形件3

‑

6之间,弹簧2

‑

3的下端套接在芯轴2

‑

2上与芯轴2

‑

2接触、上端与锁紧环3的下弧形件3

‑

6接触。

93.所述罐口锁紧机构总成还设置电动推杆组件8,它包括固定板8

‑

1、挡板8

‑

2、电动推杆 8

‑

3、电动机8

‑

4和减速器8

‑

5,所述固定板8

‑

1呈l型,l型的固定板8

‑

1一端与罐体1固连,固定板8

‑

1的另一端设置挡板8

‑

2并固连,所述电动推杆8

‑

3置于固定板8

‑

1与挡板8

‑

2 之间、且同时与固定板8

‑

1和挡板8

‑

2固连,电动推杆8

‑

3的伸缩端朝向锁紧环3,所述电动机8

‑

4和所述减速器8

‑

5置于电动推杆8

‑

3的侧面与固定板8

‑

1固连,电动机8

‑

4与电源电连接,减速器8

‑

5的动力轴与电动推杆8

‑

3固连,以传递动力,驱动伸缩杆移动。

94.所述防化防爆储运罐的罐体1与罐盖4之间通过开关总成9铰接,它包括开关支板9

‑

6、上固定板9

‑

4、下固定板9

‑

3、筋板9

‑

5、罐盖筋板9

‑

1、罐盖支板9

‑

2、上转板9

‑

9、下转板 9

‑

10、轴9

‑

7、套9

‑

8、调整套9

‑

11和支撑套,所述开关支板9

‑

6一端与罐体1固连,所述上固定板9

‑

4置于开关支板9

‑

6另一端的上部并固连,所述下固定板9

‑

3置于开关支板9

‑

6 另一端的下部并固连,在上固定板9

‑

4与下固定板9

‑

3之间设置所述筋板9

‑

5,所述罐盖筋板9

‑

1和所述罐盖支板9

‑

2的一端均分别与罐盖4固连,所述上转板9

‑

9置于罐盖筋板9

‑

1 和罐盖支板9

‑

2另一端的上部并固连,所述下转板9

‑

10置于罐盖筋板9

‑

1和罐盖支板9

‑

2另一端的下部并固连,所述轴9

‑

7同时穿装在上固定板9

‑

4、上转板9

‑

9、下转板9

‑

10和下固定板9

‑

3内,所述套9

‑

8置于轴9

‑

7与上转板9

‑

9之间并铰接,所述调整套9

‑

11置于下固定板9

‑

3与轴9

‑

7之间并铰接,作为所述支撑套的滚动轴承置于下转板9

‑

10与轴9

‑

7之间并固连。

95.所述罐体1与所述罐盖4之间设置组合式密封结构,它包括第一密封圈14、第二密封圈 16和吸收槽13,所述第三凹槽22的侧壁设置第一限位凸筋21,所述第二凹槽24的侧壁设置第二限位凸筋23,第一密封圈14置于第一凹槽17与第三凹槽22构成的第一缓冲槽内、套接在第一限位凸筋21上,第二密封圈16置于第二凹槽24与第四凹槽19构成的第二缓冲槽内、套接在第二限位凸筋23上,从而使罐体1与罐盖4严密封闭,所述吸收槽13设置在罐体1口部、第一凹槽17与第二凹槽24之间。

96.所述防化防爆储运罐还设置内衬防护装甲6,它由罐体防护装甲、罐盖防护装甲和罐口防护装甲组成,所述罐体防护装甲内衬于防化防爆储运罐的罐体1内并固连,所述罐盖防护装甲内衬于防化防爆储运罐的罐盖4内并固连,所述罐口防护装甲置于防化防爆储运罐的罐口内、罐体防护装甲与罐盖防护装甲之间并固连。

97.所述罐体防护装甲由第一金属层和第一防护层组成,所述第一金属层由第一直段装甲6

‑

2、第一锥形装甲6

‑

17和第一端头装甲6

‑

14组成,所述第一直段装甲6

‑

2置于罐体1的直段处并通过第一连接座固连,所述第一锥形装甲6

‑

17置于罐体1的球头处与第一直段装甲6

‑

2紧密接触、且通过第二连接座与罐体1的球头固连,所述第一端头装甲6

‑

14置于第一锥形装甲 6

‑

17的小端、且与第一锥形装甲6

‑

17固连;所述第一防护层由第一直段防护板6

‑

1、第一锥形防护板6

‑

16和第一端头防护板6

‑

13组成,所述第一直段防护板6

‑

1置于罐体1与第一金属层的第一直段装甲6

‑

2之间、套接在第一连接座上,所述第一锥形防护板6

‑

16置于罐体 1的球头与第一金属层的第一锥形装甲6

‑

17之间、套接在第二连接座上并固连,所述第一端头防护板6

‑

13置于罐体1的球头与第一金属层的第一端头装甲6

‑

14之间并固连。

98.所述罐盖防护装甲由第二金属层和第二防护层组成,所述第二金属层由第二直段装甲6

‑

6、第二锥形装甲6

‑

9和第二端头装甲6

‑

12组成,所述第二直段装甲6

‑

6置于罐盖4的直段处并固连,所述第二锥形装甲6

‑

9置于罐盖4的球头处与第二直段装甲6

‑

6紧密接触、且通过第二连接座与罐盖4的球头固连,所述第二端头装甲6

‑

12置于第二锥形装甲6

‑

9的小端、且与第二锥形装甲6

‑

9固连;所述第二防护层由第二直段防护板6

‑

5、第二锥形防护板6

‑

8和第二端头防护板6

‑

11组成,所述第二直段防护板6

‑

5置于罐盖4的直段与第二金属层的第二直段装甲6

‑

6之间,所述第二锥形防护板6

‑

8置于罐盖4的球头与第二金属层的第二锥形装甲 6

‑

9之间、套接在第二连接座上并固连,所述第二端头防护板6

‑

11置于罐盖4的球头与第二金属层的第二端头装甲6

‑

12之间并固连。

99.所述罐口防护装甲由罐体口装甲6

‑

3和罐盖口装甲6

‑

4组成,所述罐体口装甲6

‑

3置于罐体1的口部并通过第一连接座固连,所述罐盖口装甲6

‑

4置于罐盖4的口部并通过第一连接座固连,罐体口装甲6

‑

3的一端搭接压在罐体防护装甲第一金属层的第一直段装甲6

‑

2上、另一端与所述罐盖口装甲6

‑

4的一端紧密接触,所述罐盖口装甲6

‑

4的另一端搭接压在罐盖防护装甲第二金属层的第二直段装甲6

‑

6上。

100.所述第一连接座包括螺栓、第一压板6

‑

15和螺母,所述螺栓预置置于罐体1直段内壁上并固连,螺栓穿过第一直段防护板6

‑

1和第一直段装甲6

‑

2伸出第一直段装甲6

‑

2外,第一压板6

‑

15置于第一直段装甲6

‑

2外、套接在螺栓上,螺母与螺栓螺纹连接;所述螺栓预置置于罐盖4直段内壁上并固连,螺栓穿过第二直段防护板6

‑

5和第二直段装甲6

‑

6伸出第二直段装甲6

‑

6外,第一压板6

‑

15置于第二直段装甲6

‑

6外、套接在螺栓上,螺母与螺栓螺纹连接。

101.所述第二连接座包括支耳6

‑

7、第二压板6

‑

10、螺栓和螺母,所述支耳6

‑

7置于罐体1 球头内壁上并固连,所述螺栓预置置于支耳6

‑

7内与球头内壁固连,螺栓穿过第一锥形防护板6

‑

16和第一锥形装甲6

‑

17伸出第一锥形装甲6

‑

17外,第二压板6

‑

10置于第一锥形装甲 6

‑

17外、套接在螺栓上,螺母与螺栓螺纹连接;所述支耳6

‑

7置于罐盖4球头内壁上并固连,所述螺栓预置置于支耳6

‑

7内与球头内壁固连,螺栓穿过第二锥形防护板6

‑

8和第二锥形装甲6

‑

9伸出第二锥形装甲6

‑

9外,第二压板6

‑

10置于第二锥形装甲6

‑

9外、套接在螺栓上,螺母与螺栓螺纹连接。

102.所述防化防爆储运罐还设置支撑托盘7,它包括罐内固定板7

‑

1、固定轨道7

‑

2、下伸缩轨道7

‑

3、第一导向轮7

‑

13、上伸缩轨道7

‑

4、伸缩箱7

‑

5、第二导向轮7

‑

8、后挡板7

‑

15、前挡板7

‑

16、锁紧部件和绑缚带7

‑

6,两根所述罐内固定板7

‑

1置于防化防爆储运罐的罐体 1内并固连,两根截面呈槽形的所述固定轨道7

‑

2槽口相对置于两根罐内固定板7

‑

1之间,每一个固定轨道7

‑

2与相邻的罐内固定板7

‑

1固连,两根截面呈槽形的所述下伸缩轨道7

‑

3 槽口相对、且分别置于两根固定轨道7

‑

2侧面,若干个作为所述第一导向轮7

‑

13的滚动轴承置于固定轨道7

‑

2内滚动接触,第一导向轮7

‑

13套接在横轴7

‑

14上、且通过横轴7

‑

14与下伸缩轨道7

‑

3固连,两根截面呈槽形的所述上伸缩轨道7

‑

4槽口相对、且分别置于两根下伸缩轨道7

‑

3的上面并固连,所述伸缩箱7

‑

5置于两根上伸缩轨道7

‑

4之间,若干个作为所述第二导向轮7

‑

8的滚动轴承置于上伸缩轨道7

‑

4内滚动接触,第二导向轮7

‑

8套接在横轴 7

‑

14上、且通过横轴7

‑

14与伸缩箱7

‑

5固连,一个所述后挡板7

‑

15置于固定轨道7

‑

2上、远离罐口的一端并固连,另一个所述后挡板7

‑

15置于上伸缩轨道7

‑

4上、远离罐口的一端并固连,一个所述前挡板7

‑

16置于固定轨道7

‑

2上、靠近罐口的一端,前挡板7

‑

16位于靠近罐口的两个第一导向轮7

‑

13之间,另一个所述前挡板7

‑

16置于上伸缩轨道7

‑

4上、靠近罐口的一端,前挡板7

‑

16位于靠近罐口的两个第二导向轮7

‑

8之间,所述锁紧部件置于上伸缩轨道7

‑

4上的后挡板7

‑

15和前挡板7

‑

16之间、且靠近前挡板7

‑

16并固连,锁紧部件的底端伸入固定轨道7

‑

2内或伸出固定轨道7

‑

2外,从而将伸缩箱7

‑

5固定或释放,所述绑缚带7

‑

6 端头挂接在伸缩箱7

‑

5上。

103.所述锁紧部件包括固定板7

‑

9、锁紧螺母7

‑

10、锁紧丝杠7

‑

11、锁紧杆7

‑

12,所述固定板7

‑

9置于固定轨道7

‑

2上方、且一端与上伸缩轨道7

‑

4固连,所述锁紧螺母7

‑

10穿装在固定板7

‑

9内并固连,所述锁紧丝杠7

‑

11穿装在锁紧螺母7

‑

10内与锁紧螺母7

‑

10旋合,锁紧螺母7

‑

10与锁紧丝杠7

‑

11旋合的螺纹为自锁螺纹,锁紧丝杠7

‑

11顶端伸出锁紧螺母7

‑

10 外、底端伸入固定轨道7

‑

2内或伸出固定轨道7

‑

2外,从而将伸缩箱7

‑

5固定或释放,所述锁紧杆7

‑

12作为手柄穿装在锁紧丝杠7

‑

11顶端。

104.所述防化防爆储运罐还设置减震支撑总成11,它包括罐体支撑组件11

‑

1、罐体减震组件 11

‑

2和减震垫11

‑

4,所述罐体支撑组件11

‑

1的上面固连所述罐体减震组件11

‑

2,防化防爆储运罐的罐体1置于罐体减震组件11

‑

2的上面并固连,固连有防化防爆储运罐的罐体支撑组件11

‑

1置于运输车辆上并固连,在罐体支撑组件11

‑

1与运输车辆之间固连所述减震垫11

‑

4。

105.所述罐体支撑组件11

‑

1包括固定底座11

‑

7、固定板11

‑

5和加强筋11

‑

6,所述固定底座 11

‑

7的侧面设置若干个所述固定板11

‑

5,在固定板11

‑

5上面与固定底座11

‑

7侧面之间设置所述加强筋11

‑

6,固定底座11

‑

7通过固定板11

‑

5置于运输车辆上并固连,所述减震

垫11

‑

4 置于固定底座11

‑

7的底面与运输车辆之间并固连。

106.所述罐体减震组件11

‑

2包括下板11

‑

9、减震板11

‑

10、上板11

‑

11和罐体底座11

‑

8,所述下板11

‑

9、所述减震板11

‑

10和所述上板11

‑

11由下至上依次设置并固连,所述罐体底座11

‑

8顶部设置凹向上的圆弧形槽11

‑

3,圆弧形槽11

‑

3的曲率半径与罐体1外周表面的曲率半径相同,罐体底座11

‑

8凹向上置于所述上板11

‑

11上面并固连,两个所述的罐体减震组件11

‑

2同时置于罐体支撑组件11

‑

1的固定底座11

‑

7上面并固连,两个所述的罐体减震组件 11

‑

2的罐体底座11

‑

8设置的凹向上的圆弧形槽11

‑

3同轴。

107.本实施例采用现有技术制造,所述电动机8

‑

4、减速器8

‑

5、电机、减速机10

‑

2和滚动轴承均为现有技术的市售产品。

108.本实施例的使用过程是:

109.1打开罐盖4:先启动电动机8

‑

4,电动机8

‑

4通过减速器8

‑

5带动电动推杆8

‑

3移动离开锁紧环3,至电动推杆8

‑

3与锁紧环3之间的距离能够满足锁紧环3的移动时停止电动机 8

‑

4,再启动电机,减速机10

‑

2带动丝杠5

‑

8旋转,丝杠5

‑

8设置的旋向相反的外螺纹与旋向相反的第一丝母5

‑

3和第二丝母5

‑

6旋合,第一丝母5

‑

3和第二丝母5

‑

6沿丝杠5

‑

8向相反方向移动,通过丝母支板5

‑

2带动锁紧环3的左弧形件3

‑

4绕转轴3

‑

2向左侧转动、带动锁紧环3的右弧形件3

‑

5绕转轴3

‑

2向右侧转动,同时,下弧形件3

‑

6在左弧形件3

‑

4和右弧形件3

‑

5的重力作用下向下移动,直至下弧形件3

‑

6、左弧形件3

‑

4和右弧形件3

‑

5均离开罐口,即可解除对罐口的锁紧,从而开启防化防爆储运罐;

110.2放入废弃弹药7

‑

7:在放入废弃弹药7

‑

7时,先通过锁紧杆7

‑

12旋转锁紧丝杠7

‑

11,使锁紧丝杠7

‑

11向上移动离开固定轨道7

‑

2,释放伸缩箱7

‑

5,拉动伸缩箱7

‑

5,伸缩箱7

‑

5 在第二导向轮7

‑

8带动下,沿上伸缩轨道7

‑

4向罐口移动,至伸缩箱7

‑

5固连的第二导向轮 7

‑

8与上伸缩轨道7

‑

4端头的前挡板7

‑

16接触,伸缩箱7

‑

5停止与上伸缩轨道7

‑

4的相对移动,与此同时,伸缩箱7

‑

5、上伸缩轨道7

‑

4和下伸缩轨道7

‑

3在第一导向轮7

‑

13的带动下,继续沿固定轨道7

‑

2向罐口移动,至第一导向轮7

‑

13与固定轨道7

‑

2端头的前挡板7

‑

16接触,停止移动,此时,伸缩箱7

‑

5已经位于罐口外,在伸缩箱7

‑

5内放入废弃弹药7

‑

7,先用绑缚带7

‑

6将其固定在伸缩箱7

‑

5内,然后推动伸缩箱7

‑

5,伸缩箱7

‑

5在第二导向轮7

‑

8 带动下,沿上伸缩轨道7

‑

4向罐内移动,至伸缩箱7

‑

5固连的第二导向轮7

‑

8与上伸缩轨道 7

‑

4端头的后挡板7

‑

15接触,伸缩箱7

‑

5停止与上伸缩轨道7

‑

4的相对移动,与此同时,伸缩箱7

‑

5、上伸缩轨道7

‑

4和下伸缩轨道7

‑

3在第一导向轮7

‑

13的带动下,继续沿固定轨道 7

‑

2向罐内移动,至第一导向轮7

‑

13与固定轨道7

‑

2端头的后挡板7

‑

15接触,停止移动,此时,伸缩箱7

‑

5已经位于罐内,通过锁紧杆7

‑

12反向旋转锁紧丝杠7

‑

11,使锁紧丝杠7

‑

11 向下移动伸入固定轨道7

‑

2内,将伸缩箱7

‑

5固定即可;

111.3关闭罐盖4:启动电机,减速机10

‑

2带动丝杠5

‑

8反向旋转,丝杠5

‑

8设置的旋向相反的外螺纹与旋向相反的第一丝母5

‑

3和第二丝母5

‑

6旋合,第一丝母5

‑

3和第二丝母5

‑

6 沿丝杠5

‑

8相对方向移动,通过丝母支板5

‑

2带动锁紧环3的左弧形件3

‑

4绕转轴3

‑

2向右侧转动、带动锁紧环3的右弧形件3

‑

5绕转轴3

‑

2向左侧转动,同时,下弧形件3

‑

6在左弧形件3

‑

4和右弧形件3

‑

5的带动和下锁紧组件2的弹簧2

‑

3的弹力作用下向上移动,直至下弧形件3

‑

6、左弧形件3

‑

4和右弧形件3

‑

5锁住罐口,即可锁紧罐口,再启动电动机8

‑

4,电动机8

‑

4通过减速器8

‑

5带动电动推杆8

‑

3反向移动顶住锁紧环3,停止电动机8

‑

4,从而关闭防化防爆储

运罐;

112.4引爆废弃弹药后打开防化防爆储运罐:先打开取样出口设置的取样阀25

‑

9取样分析后确定罐内气、液体无毒无害,再打开减压卸荷清洗总成25的正常减压卸荷管路对防化防爆储运罐进行减压,然后启动电动机8

‑

4,电动机8

‑

4通过减速器8

‑

5带动电动推杆8

‑

3移动离开锁紧环3,至电动推杆8

‑

3与锁紧环3之间的距离能够满足锁紧环3的移动时停止电动机 8

‑

4,再启动电机,减速机10

‑

2带动丝杠5

‑

8旋转,丝杠5

‑

8设置的旋向相反的外螺纹与旋向相反的第一丝母5

‑

3和第二丝母5

‑

6旋合,第一丝母5

‑

3和第二丝母5

‑

6沿丝杠5

‑

8向相反方向移动,通过丝母支板5

‑

2带动锁紧环3的左弧形件3

‑

4绕转轴3

‑

2向左侧转动、带动锁紧环3的右弧形件3

‑

5绕转轴3

‑

2向右侧转动,同时,下弧形件3

‑

6在左弧形件3

‑

4和右弧形件3

‑

5的重力作用下向下移动,直至下弧形件3

‑

6、左弧形件3

‑

4和右弧形件3

‑

5均离开罐口,即可解除对罐口的锁紧,从而开启防化防爆储运罐;

113.5引爆废弃弹药后打开防化防爆储运罐时,若打开取样出口设置的取样阀25

‑

9取样分析后,无法确定罐内气、液体是否无毒无害,或者,罐内物品是生化爆炸物时,则需要将减压卸荷清洗总成25的正常减压卸荷管路与配套的洗消系统进行连接,将其排入洗消系统进行无害化处理;

114.6按照步骤5对防化防爆储运罐的罐内气、液体进行无害化处理后,需要通过清洗组件对防化防爆储运罐及其减压卸荷清洗总成25进行清洗,其过程是:

115.⑴

连接洗消液管路,关闭有毒气体置换阀25

‑

12,打开洗消液控制阀25

‑

13向罐内注入洗消液,对罐内进行洗消;

116.⑵

洗消完毕,关闭洗消液排放充气阀25

‑

11,打开有毒气体置换阀25

‑

12和洗消液控制阀25

‑

13,开通应急卸荷管路,向罐内注入压缩空气,从而将罐内的洗消液由应急卸荷管路挤出防化防爆储运罐,同时对应急卸荷管路也进行了清洗和吹干;

117.⑶

关闭应急卸荷管路,开通正常减压卸荷管路,同时关闭洗消液控制阀25

‑

13,打开毒气体置换阀25

‑

12和洗消液排放充气阀25

‑

11,向正常减压卸荷管路注入洗消液进行洗消;

118.⑷

洗消完毕,关闭有毒气体置换阀25

‑

12,向正常减压卸荷管路注入压缩空气进行吹干。

119.本实施例不局限于本具体实施方式,对于本领域技术人员来说,不经过创造性劳动的简单复制和改进均属于本实施例权利要求所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。