技术特征:

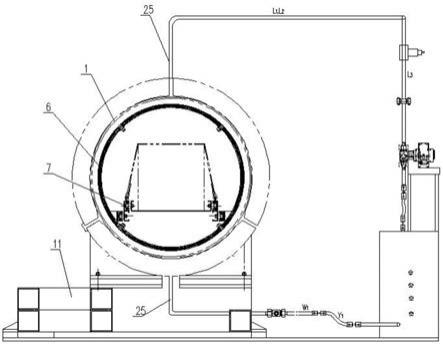

1.一种防化防爆储运罐,它包括罐体和罐盖,所述罐体与所述罐盖铰接,罐体的口部与罐盖的口部紧密接触,其特征是:还包括罐口锁紧机构总成和减压卸荷清洗总成,所述罐口锁紧机构总成同时套接在罐体的口部与罐盖的口部,从而将罐体与罐盖锁紧,所述减压卸荷清洗总成置于所述防化防爆储运罐外,减压卸荷清洗总成的减压卸荷组件和应急卸荷组件均分别与罐体顶部密封连接,减压卸荷清洗总成的清洗组件与罐体底部密封连通。2.如权利要求1所述的防化防爆储运罐,其特征是:所述罐体顶部分别设置减压孔和应急卸荷孔,罐体底部设置清洗孔,罐体的口部设置凸起的第一锥形面,在第一锥形面的外侧为第一圆环形平面,在第一圆环形平面设置至少一道凹槽,其第一锥形面、第一圆环形平面和凹槽形成迷宫式罐体口部。3.如权利要求1所述的防化防爆储运罐,其特征是:所述罐盖的口部设置凹下的第二锥形面,在第二锥形面的外侧为第二圆环形平面,在第二圆环形平面设置至少一道凹槽,其第二锥形面、第二圆环形平面和凹槽形成迷宫式罐盖口部,罐体与罐盖紧密接触而闭合,罐体口部的第一锥形面与罐盖口部的第二锥形面、罐体口部的第一圆环形平面与罐盖口部的第二圆环形平面均紧密接触,罐体设置的凹槽与罐盖设置的凹槽相对应构成缓冲槽。4.如权利要求1所述的防化防爆储运罐,其特征是:所述减压卸荷清洗总成包括减压卸荷组件、应急卸荷组件和清洗组件,所述减压卸荷组件的入口与罐体顶部的减压孔密封连接、排出口与外界或洗消系统连通,所述应急卸荷组件的入口与罐体顶部的应急卸荷孔密封连接、排出口与外界或洗消系统连通,所述清洗组件的入口与洗消液管路密封连通、出口与罐体底部设置的清洗孔密封连通,清洗组件的中间与减压卸荷组件密封连通;所述减压卸荷组件包括电动截止阀、过滤器、减压阀和正常排放控制阀,减压卸荷组件从入口至排出口的管路上依次密封连接所述电动截止阀、所述过滤器、所述减压阀和所述正常排放控制阀,形成正常减压卸荷管路,在减压阀和正常排放控制阀之间设置取样出口,在取样出口设置取样阀;所述应急卸荷组件包括压力传感器、应急排放阀、应急排放压力表和应急排放控制阀,应急卸荷组件从入口至排出口的管路上依次密封连接所述压力传感器、所述应急排放阀、所述应急排放压力表和所述应急排放控制阀,形成应急卸荷管路;所述清洗组件包括洗消液控制阀、有毒气体置换阀和洗消液排放充气阀,所述洗消液控制阀的入口与洗消液管路密封连通、出口与罐体底部设置的清洗孔密封连通,在洗消液控制阀的入口与减压卸荷组件的过滤器入口之间依次密封连接有毒气体置换阀和洗消液排放充气阀,在有毒气体置换阀和洗消液排放充气阀之间设置充气接口。5.如权利要求1所述的防化防爆储运罐,其特征是:所述罐口锁紧机构总成包括锁紧环、上锁紧组件和下锁紧组件,所述锁紧环同时套接在罐体的口部和罐盖的口部,所述上锁紧组件置于锁紧环的上方与罐体固连,上锁紧组件的丝母支板与锁紧环顶端固连,所述下锁紧组件置于锁紧环的下方与罐体固连,下锁紧组件的弹簧与锁紧环的底端接触;所述锁紧环由下弧形件、左外转板、右外转板、左弧形件、左内转板、右弧形件、右内转板和转轴组成,所述下弧形件截面为开口朝向圆心的u型,下弧形件的左端凸侧设置所述左外转板、右端凸侧设置所述右外转板,所述左弧形件截面为开口朝向圆心的u型,左弧形件的下端凸侧设置所述左内转板,所述右弧形件截面为开口朝向圆心的u型,右弧形件的下端凸侧设置所述右内转板,左内转板与左外转板通过转轴铰接,右内转板与右外转板通过转

轴铰接,下弧形件、左弧形件和右弧形件构成锁紧圆环,左弧形件能够绕转轴向左侧转动、右弧形件能够绕转轴向右侧转动,从而完成罐口的锁紧与松开;所述上锁紧组件包括锁紧支板、丝母支板、丝杠支板、丝杠、第一丝母、第二丝母和盖板,所述锁紧支板置于罐体上方并固连,一组所述丝母支板置于锁紧环的左弧形件上端凸侧并固连,另一组所述丝母支板置于锁紧环的右弧形件上端凸侧并固连,所述丝杠支板置于两组所述丝母支板之间、且与锁紧支板固连,所述丝杠设置旋向相反的外螺纹,丝杠同时穿装在锁紧支板和丝杠支板内、且通过作为支撑套的滚动轴承与锁紧支板和丝杠支板固连,所述第一丝母和所述第二丝母设置旋向相反的内螺纹,第一丝母置于一组丝母支板内、且通过横轴和作为支撑套的滚动轴承与丝母支板固连,第二丝母置于另一组丝母支板内、且通过横轴和作为支撑套的滚动轴承与丝母支板固连,第一丝母和第二丝母均与丝杠旋合,所述盖板呈倒置的l型,l型的盖板置于锁紧支板的顶面并铰接,放下盖板,其与锁紧支板构成盒型,将上锁紧组件封闭;所述上锁紧组件设置减速部件,所述减速部件包括支座、减速机和手轮,所述支座置于锁紧支板的侧面并固连,所述减速机置于支座上并固连,减速机的电动输入端与电机的动力输出轴固连、手动输入端与所述手轮固连,减速机的输出轴与丝杠固连,用于传递动力、驱动丝杠转动,电机置于支座上并固连、且与电源电连接;所述下锁紧组件包括导向板、导向杆、芯轴和弹簧,所述导向板呈l型,l型的导向板顶端与罐体固连,导向板的立板设置导向槽,所述导向杆的一端与锁紧环的下弧形件固连,导向杆的另一端穿过导向板的导向槽伸出导向板外、且与导向槽滑动连接,所述芯轴置于导向板的水平板上面并固连,所述弹簧置于导向板的水平板与锁紧环的下弧形件之间,弹簧的下端套接在芯轴上与芯轴或导向板的水平板接触、上端与锁紧环的下弧形件接触;所述罐口锁紧机构总成还设置电动推杆组件,它包括固定板、挡板、电动推杆、电动机和减速器,所述固定板呈l型,l型的固定板一端与罐体固连,固定板的另一端设置挡板并固连,所述电动推杆置于固定板与挡板之间、且同时与固定板和挡板固连,电动推杆的伸缩端朝向锁紧环,所述电动机和所述减速器置于电动推杆的侧面与固定板固连,电动机与电源电连接,减速器的动力轴与电动推杆固连,以传递动力,驱动伸缩杆移动。6.如权利要求1所述的防化防爆储运罐,其特征是:所述防化防爆储运罐的罐体与罐盖之间通过开关总成铰接,它包括开关支板、上固定板、下固定板、筋板、罐盖筋板、罐盖支板、上转板、下转板、轴、套、调整套和支撑套,所述开关支板一端与罐体固连,所述上固定板置于开关支板另一端的上部并固连,所述下固定板置于开关支板另一端的下部并固连,在上固定板与下固定板之间设置所述筋板,所述罐盖筋板和所述罐盖支板的一端均分别与罐盖固连,所述上转板置于罐盖筋板和罐盖支板另一端的上部并固连,所述下转板置于罐盖筋板和罐盖支板另一端的下部并固连,所述轴同时穿装在上固定板、上转板、下转板和下固定板内,所述套置于轴与上转板之间并铰接,所述调整套置于下固定板与轴之间并铰接,作为所述支撑套的滚动轴承置于下转板与轴之间并固连。7.如权利要求1所述的防化防爆储运罐,其特征是:所述罐体与所述罐盖之间设置组合式密封结构,它包括密封圈和吸收槽,在罐体设置的凹槽与罐盖设置的凹槽相对应构成的缓冲槽的侧壁设置限位凸筋,所述密封圈置于缓冲槽内、套接在限位凸筋上并固连,从而使罐体与罐盖严密封闭,所述吸收槽设置在罐体口部的第一圆环形平面或者罐盖口部的第二

圆环形平面上。8.如权利要求1所述的防化防爆储运罐,其特征是:所述防化防爆储运罐还设置内衬防护装甲,它由罐体防护装甲、罐盖防护装甲和罐口防护装甲组成,所述罐体防护装甲内衬于防化防爆储运罐的罐体内并固连,所述罐盖防护装甲内衬于防化防爆储运罐的罐盖内并固连,所述罐口防护装甲置于防化防爆储运罐的罐口内、罐体防护装甲与罐盖防护装甲之间并固连;所述罐体防护装甲由第一金属层和第一防护层组成,所述第一金属层由第一直段装甲、第一锥形装甲和第一端头装甲组成,所述第一直段装甲置于罐体的直段处并通过第一连接座固连,所述第一锥形装甲置于罐体的球头处与第一直段装甲紧密接触、且通过第二连接座与罐体的球头固连,所述第一端头装甲置于第一锥形装甲的小端、且与第一锥形装甲固连;所述第一防护层由第一直段防护板、第一锥形防护板和第一端头防护板组成,所述第一直段防护板置于罐体与第一金属层的第一直段装甲之间、套接在第一连接座上,所述第一锥形防护板置于罐体的球头与第一金属层的第一锥形装甲之间、套接在第二连接座上并固连,所述第一端头防护板置于罐体的球头与第一金属层的第一端头装甲之间并固连;所述罐盖防护装甲由第二金属层和第二防护层组成,所述第二金属层由第二直段装甲、第二锥形装甲和第二端头装甲组成,所述第二直段装甲置于罐盖的直段处并固连,所述第二锥形装甲置于罐盖的球头处与第二直段装甲紧密接触、且通过第二连接座与罐盖的球头固连,所述第二端头装甲置于第二锥形装甲的小端、且与第二锥形装甲固连;所述第二防护层由第二直段防护板、第二锥形防护板和第二端头防护板组成,所述第二直段防护板置于罐盖与第二金属层的第二直段装甲之间,所述第二锥形防护板置于罐盖的球头与第二金属层的第二锥形装甲之间、套接在第二连接座上并固连,所述第二端头防护板置于罐盖的球头与第二金属层的第二端头装甲之间并固连;所述罐口防护装甲由罐体口装甲和罐盖口装甲组成,所述罐体口装甲置于罐体的口部并通过第一连接座固连,所述罐盖口装甲置于罐盖的口部并通过第一连接座固连,罐体口装甲的一端搭接压在罐体防护装甲第一金属层的第一直段装甲上、另一端与所述罐盖口装甲的一端紧密接触,所述罐盖口装甲的另一端搭接压在罐盖防护装甲第二金属层的第二直段装甲上;所述第一连接座包括螺栓、第一压板和螺母,所述螺栓预置置于罐体直段内壁上并固连,螺栓穿过第一直段防护板和第一直段装甲伸出第一直段装甲外,第一压板置于第一直段装甲外、套接在螺栓上,螺母与螺栓螺纹连接;或者,所述螺栓预置置于罐盖直段内壁上并固连,螺栓穿过第二直段防护板和第二直段装甲伸出第二直段装甲外,第一压板置于第二直段装甲外、套接在螺栓上,螺母与螺栓螺纹连接;所述第二连接座包括支耳、第二压板、螺栓和螺母,所述支耳置于罐体球头内壁上并固连,所述螺栓预置置于支耳内与球头内壁固连,螺栓穿过第一锥形防护板和第一锥形装甲伸出第一锥形装甲外,第二压板置于第一锥形装甲外、套接在螺栓上,螺母与螺栓螺纹连接;或者,所述支耳置于罐盖球头内壁上并固连,所述螺栓预置置于支耳内与球头内壁固连,螺栓穿过第二锥形防护板和第二锥形装甲伸出第二锥形装甲外,第二压板置于第二锥形装甲外、套接在螺栓上,螺母与螺栓螺纹连接。9.如权利要求1所述的防化防爆储运罐,其特征是:所述防化防爆储运罐还设置支撑托

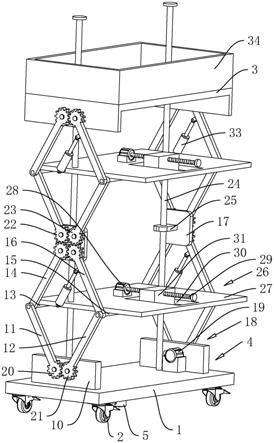

盘,它包括罐内固定板、固定轨道、下伸缩轨道、第一导向轮、上伸缩轨道、伸缩箱、第二导向轮、后挡板、前挡板、锁紧部件和绑缚带,两根所述罐内固定板置于防化防爆储运罐的罐体内并固连,两根截面呈槽形的所述固定轨道槽口相对置于两根罐内固定板之间,每一个固定轨道与相邻的罐内固定板固连,两根截面呈槽形的所述下伸缩轨道槽口相对、且分别置于两根固定轨道侧面,若干个作为所述第一导向轮的滚动轴承置于固定轨道内滚动接触,第一导向轮套接在横轴上、且通过横轴与下伸缩轨道固连,两根截面呈槽形的所述上伸缩轨道槽口相对、且分别置于两根下伸缩轨道的上面并固连,所述伸缩箱置于两根上伸缩轨道之间,若干个作为所述第二导向轮的滚动轴承置于上伸缩轨道内滚动接触,第二导向轮套接在横轴上、且通过横轴与伸缩箱固连,所述后挡板分别置于固定轨道上和上伸缩轨道上、远离罐口的一端并固连,所述前挡板分别置于固定轨道和上伸缩轨道上、靠近罐口的一端,前挡板分别位于靠近罐口的两个第一导向轮之间和两个第二导向轮之间,所述锁紧部件置于上伸缩轨道上、且靠近前挡板并固连,锁紧部件的底端伸入固定轨道内或伸出固定轨道外,从而将伸缩箱固定或释放,所述绑缚带端头挂接在伸缩箱上;所述锁紧部件包括固定板、锁紧螺母、锁紧丝杠和锁紧杆,所述固定板置于固定轨道上方、且一端与上伸缩轨道固连,所述锁紧螺母穿装在固定板内并固连,所述锁紧丝杠穿装在锁紧螺母内与锁紧螺母旋合,锁紧螺母与锁紧丝杠旋合的螺纹为自锁螺纹,锁紧丝杠顶端伸出锁紧螺母外、底端伸入固定轨道内或伸出固定轨道外,从而将伸缩箱固定或释放,所述锁紧杆作为手柄穿装在锁紧丝杠顶端。10.如权利要求1所述的防化防爆储运罐,其特征是:所述防化防爆储运罐还设置减震支撑总成,它包括罐体支撑组件、罐体减震组件和减震垫,所述罐体支撑组件的上面固连所述罐体减震组件,防化防爆储运罐的罐体置于罐体减震组件的上面并固连,固连有防化防爆储运罐的罐体支撑组件置于地面或运输车辆上并固连,在罐体支撑组件与地面或运输车辆之间固连所述减震垫;所述罐体支撑组件包括固定底座、固定板和加强筋,所述固定底座的侧面设置若干个所述固定板,在固定板上面与固定底座侧面之间设置所述加强筋,固定底座通过固定板置于地面或运输车辆上并固连,所述减震垫置于固定底座的底面与地面或运输车辆之间并固连;所述罐体减震组件包括下板、减震板、上板和罐体底座,所述下板、所述减震板和所述上板由下至上依次设置并固连,所述罐体底座顶部设置凹向上的圆弧形槽,圆弧形槽的曲率半径与罐体外周表面的曲率半径相同,罐体底座凹向上置于所述上板上面并固连,两个所述的罐体减震组件同时置于罐体支撑组件的固定底座上面并固连,两个所述的罐体减震组件的罐体底座设置的凹向上的圆弧形槽同轴。

技术总结

本实用新型是一种防化防爆储运罐,它包括罐体和罐盖,其特点是:还包括罐口锁紧机构总成和减压卸荷清洗总成,所述罐口锁紧机构总成同时套接在罐体的口部与罐盖的口部,所述减压卸荷清洗总成的减压卸荷组件和应急卸荷组件均分别与罐体顶部密封连接、清洗组件与罐体底部密封连通。使用时,先启动电动机松开锁紧环,再启动电机,减速机带动丝杠旋转,第一丝母和第二丝反向移动至下弧形件、左弧形件和右弧形件均离开罐口,即可开启防化防爆储运罐;放入废弃弹药,旋转锁紧丝杠向上移动离开固定轨道,拉动伸缩箱移动至罐口外,在伸缩箱内放入废弃弹药,推动伸缩箱至罐内,反向旋转锁紧丝杠,将伸缩箱固定;按步骤1反向操作关闭防化防爆储运罐。爆储运罐。爆储运罐。

技术研发人员:黄革 周侃 邵世军 王舢 汪孟迪 薛田 黄凰 王克军 方凯 赵奇志

受保护的技术使用者:中国人民解放军61699部队

技术研发日:2021.03.08

技术公布日:2021/11/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。