1.本发明属于硅砖技术领域,具体涉及一种热风炉用优质硅砖及其制备方法。

背景技术:

2.硅砖属于酸性耐火材料,具有良好的抗酸性渣侵蚀的能力,其是以硅石为原料,外加适量矿化剂,如铁鳞、萤石、膨润土,以促进坯体中的石英转化为鳞石英,最终制成合格硅砖,其中,矿化剂多为铁鳞、膨润土等。硅石中的sio2含量越高,耐火度也越高。最有害的杂质是al2o3、k2o、na2o等,它们会严重降低产品的耐火度。

3.硅砖按用途分为一般硅砖、玻璃窑用硅砖、焦炉用硅砖及热风炉用硅砖,按理化指标分为以下几个牌号:一般硅砖:gz

‑

94;玻璃窑用硅砖:bg

‑

96a、bg

‑

96b和bg

‑

95;焦炉用硅砖:jg

‑

94;热风炉用硅砖rg

‑

95。

4.对于热风炉用硅砖,其应用于与高炉配套的热风炉上,热风炉的作用是为高炉持续不断地提供1000℃以上的高温热风,目前的热风炉炉温多为1200℃,比较高的炉温基本是在1300℃,而实践表明,热风温度每提高100℃,可以降低焦比10

‑

20kg/t铁,未来的热风炉温度可能会更高,达到1600℃。现有的热风炉使用rg

‑

95硅砖,热线膨胀率不能满足使用要求,另外,由于纯度低,耐火度、荷重软化温度等高温指标不足,而如果要得到高温性能更高的产品,则需要提升二氧化硅含量,而一旦提升二氧化硅含量,就会造成热线膨胀率的进一步提升。进而影响高温指标、使用性能和生产过程中的产品合格率。

5.经检索,申请号为cn200810049567.2的发明专利公开了纳米复合硅砖及其制备方法。其原料和结合剂为硅石颗粒和细粉、废硅砖颗粒、纳米碳酸钙、纳米氧化铁、纳米二氧化硅、石灰、萤石粉、亚硫酸废纸浆液。其还指出,石灰乳溶液容易絮凝,不易分散,因此作为矿化剂的效果差,其通过引入纳米碳酸钙、纳米氧化铁、纳米二氧化硅,使硅砖在烧成过程中由于晶型转变而引起的体积膨胀得到抑制,促进适应的转化,降低了气孔率,提高了体积密度、促进了烧结,提高了强度,改善了抗热震性。其气孔率在16.5%

‑

19.2%,体积密度在1.96g/cm3‑

2.07g/cm3,耐压强度为61.0mpa

‑

65.5mpa,残存石英为0.3%

‑

0.5%,成品合格率92%

‑

96%,其成品合格率较低,且根据其耐压强度等参数判断,其应当为96硅砖,实际使用中,其热线膨胀率表现不够良好。

6.申请号为cn201410631575.3的发明专利公开了一种焦炉炭化室炉墙用超高导热硅砖及其制备方法。其原料为结晶硅石、熔融石英、废硅砖、氮化硅、添加剂、减水剂、结合剂,添加剂为钾长石、粘土、萤石的混合物,减水剂为三聚磷酸钠,结合剂为纸浆废液。其体积密度为1.85

‑

1.90g/cm3,气孔率:17%

‑

20%,荷重软化温度≥1650℃,热导率2.50

‑

2.60w/m

·

k,鳞石英含量70%左右,气孔孔径主要分布于9

‑

25μm范围内,平均孔径尺寸比传统硅砖小3μm左右,二氧化硅的质量分数在95.2%

‑

95.9%,耐压强度61

‑

65mpa。

技术实现要素:

7.为了解决背景技术中提出的技术问题,本发明首先给出了一种热风炉用优质硅

砖,其次给出了一种热风炉用优质硅砖的制备方法。

8.一种热风炉用优质硅砖,包括:60

‑

70重量份硅石颗粒、10

‑

20重量份硅石粉、5

‑

15重量份废硅砖,还包括矿化剂、结合剂、添加剂,结合剂为4

‑

10重量份,矿化剂包括0.3

‑

0.8重量份氮化硅、6

‑

7重量份石灰乳,添加剂为3

‑

5重量份白炭黑和3

‑

5重量份的微硅粉。微硅粉的粒度小于5μm。

9.所述白炭黑为无定型微细粉状物,呈絮状或类似网状的准颗粒晶体结构,粒度5

‑

25μm,粒径小比表面积大,可以很大程度上降低界面的杂质浓度,提高力学性能。

10.进一步地,所述的结合剂为硅溶胶、白糊精一种或两种的混合。

11.进一步地,硅石颗粒的粒度大于0.08mm,且在3mm以下;硅石粉的粒度在0.08mm以下;废硅砖的粒度在1mm以下;氮化硅粉的粒度在0.088mm以下;白炭黑的粒度在5μm以下。

12.进一步地,硅石颗粒中,二氧化硅质量分数在99%以上;硅石粉中,二氧化硅质量分数在99%以上;废硅砖中,二氧化硅质量分数在95%以上。

13.一种热风炉用优质硅砖的制备方法:将硅石颗粒、硅石粉、废硅砖先在湿碾机里混练均匀,再加入矿化剂、结合剂、添加剂,混练均匀;用压砖机机压成坯,再把坯体送入温度为100℃~120℃的干燥器中干燥24小时;烘干后入窑高温烧结,平均升温速率为15℃/h,最高烧成温度为1450℃,保温30小时后,平均以20℃/h的冷却速率冷却至常温,产品出窑。

14.进一步地,用压砖机压成坯时,使用的压砖机为400

‑

600吨压砖机。

15.与现有技术相比,本发明具有如下有益效果:1.制得的产品为二氧化硅含量达到96%以上的优质硅砖,融合了95硅砖、96硅砖的优点,提高了强度、荷重软化温度、真密度、降低了气孔率,在提高硅含量的情况下,不仅相较95硅砖的常、高温指标有所提高,同时还将热线膨胀从1.35%降低到小于1.25%。克服了提高硅含量容易引起热膨胀率大的矛盾。2.解决了硅含量越高,晶型转化越不好控制,成品率越低的问题,传统合格率约90%

‑

96%,本技术的技术方案的合格率在98%以上。

具体实施方式

16.下面结合具体实施例,对本发明进行进一步地解释说明。以下实施例仅是对本发明的解释,并非是对本发明的限定,在本发明基础上进行的简单替换、叠加得到的技术方案均应落入本发明的保护范围。

17.实施例1一种热风炉用优质硅砖,包括:60重量份硅石颗粒、20重量份硅石粉、10重量份废硅砖,还包括矿化剂、结合剂、添加剂,结合剂为10重量份,矿化剂包括0.8重量份氮化硅、7重量份石灰乳,添加剂为3重量份白炭黑和5重量份的微硅粉。微硅粉的粒度小于5μm。

18.进一步地,所述的结合剂为硅溶胶结合剂。

19.进一步地,硅石颗粒的粒度为0.088mm;硅石粉的粒度为0.053mm;废硅砖的粒度为0.045mm;氮化硅粉的粒度为0.053mm;白炭黑的粒度在5μm以下。

20.进一步地,硅石颗粒中,二氧化硅质量分数在99%;硅石粉中,二氧化硅质量分数在99%;废硅砖中,二氧化硅质量分数在95%。

21.一种热风炉用优质硅砖的制备方法:将硅石颗粒、硅石粉、废硅砖先在湿碾机里混练均匀,再加入矿化剂、结合剂、添加剂,混练均匀;用压砖机机压成坯,再把坯体送入温度

为100℃的干燥器中干燥24小时;烘干后入窑高温烧结,平均升温速率为15℃/h,最高烧成温度为1450℃,保温30小时后,平均以20℃/h的冷却速率冷却至常温,产品出窑。

22.进一步地,用压砖机压成坯时,使用的压砖机为400吨压砖机。

23.本实施例最终烧成的优质硅砖的sio2质量分数为96.0%,方石英含量45%,热膨胀率为1.23%,荷重软化温度1655℃,真密度2.28g/cm3,蠕变率0.8%,残余石英1.3%,显气孔率20%,常温耐压强度40mpa,合格率98%。

24.对比例1本对比例的技术方案与实施例1基本相同,只将矿化剂替换为1.2重量份萤石、6.6重量份铁鳞,使用相同制备方法烧成的优质硅砖中,sio2的质量分数为95.0%,热膨胀率为1.26%,荷重软化温度1640℃,真密度2.23g/cm3,蠕变率1.0%,残余石英1.5%,显气孔率23%,常温耐压强度31mpa,合格率94%。

25.实施例2一种热风炉用优质硅砖,包括:66重量份硅石颗粒、10重量份硅石粉、10重量份废硅砖,还包括矿化剂、结合剂、添加剂,结合剂为4重量份,矿化剂包括0.8重量份氮化硅、6重量份石灰乳,添加剂为5重量份白炭黑和3重量份的微硅粉。微硅粉的粒度小于5μm。

26.进一步地,所述的结合剂为白糊精。

27.进一步地,硅石颗粒的粒度为3mm;硅石粉的粒度为0.088mm;废硅砖的粒度为1mm;氮化硅粉的粒度为0.088mm;白炭黑的粒度在5μm以下。

28.进一步地,硅石颗粒中,二氧化硅质量分数在99.3%;硅石粉中,二氧化硅质量分数在99.5%;废硅砖中,二氧化硅质量分数在96%。

29.一种热风炉用优质硅砖的制备方法:将硅石颗粒、硅石粉、废硅砖先在湿碾机里混练均匀,再加入矿化剂、结合剂、添加剂,混练均匀;用压砖机机压成坯,再把坯体送入温度为120℃的干燥器中干燥24小时;烘干后入窑高温烧结,平均升温速率为15℃/h,最高烧成温度为1450℃,保温30小时后,平均以20℃/h的冷却速率冷却至常温,产品出窑。

30.进一步地,用压砖机压成坯时,使用的压砖机为600吨压砖机。

31.本实施例最终烧成的优质硅砖的sio2质量分数为96.3%,方石英含量45%,热膨胀率为1.22%,荷重软化温度1660℃,真密度2.1g/cm3,蠕变率0.6%,残余石英1.0%,显气孔率18%,常温耐压强度48mpa,合格率99.20%。

32.对比例2本对比例的技术方案与实施例2基本相同,只将矿化剂替换为3.7重量份萤石、3.1重量份铁鳞,使用相同制备方法烧成的优质硅砖中,sio2的质量分数为95.0%,热膨胀率为1.26%,荷重软化温度1640℃,真密度2.01g/cm3,蠕变率1.0%,残余石英1.5%,显气孔率23%,常温耐压强度31mpa,合格率94%。

33.实施例3一种热风炉用优质硅砖,包括:70重量份硅石颗粒、14重量份硅石粉、20重量份废硅砖,还包括矿化剂、结合剂、添加剂,结合剂为8重量份,矿化剂包括0.5重量份氮化硅、6.7重量份石灰乳,添加剂为4重量份白炭黑和4重量份的微硅粉。微硅粉的粒度小于5μm。

34.进一步地,所述的结合剂为白糊精。

35.进一步地,硅石颗粒的粒度为1.4mm;硅石粉的粒度为0.063mm;废硅砖的粒度为

0.053mm;氮化硅粉的粒度为0.053mm;白炭黑的粒度在5μm以下。

36.进一步地,硅石颗粒中,二氧化硅质量分数在99.6%;硅石粉中,二氧化硅质量分数在99.1%;废硅砖中,二氧化硅质量分数在97%。

37.一种热风炉用优质硅砖的制备方法:将硅石颗粒、硅石粉、废硅砖先在湿碾机里混练均匀,再加入矿化剂、结合剂、添加剂,混练均匀;用压砖机机压成坯,再把坯体送入温度为110℃的干燥器中干燥24小时;烘干后入窑高温烧结,平均升温速率为15℃/h,最高烧成温度为1450℃,保温30小时后,平均以20℃/h的冷却速率冷却至常温,产品出窑。

38.进一步地,用压砖机压成坯时,使用的压砖机为400吨压砖机。

39.本实施例最终烧成的优质硅砖的sio2质量分数为96.1%,方石英含量43%,热膨胀率为1.25%,荷重软化温度1665℃,真密度2.2g/cm3,蠕变率0.7%,残余石英1.1%,显气孔率19%,常温耐压强度45mpa,合格率98%。

40.对比例3本对比例的技术方案与实施例3基本相同,只将矿化剂替换为3.6重量份萤石、3.6重量份铁鳞,使用相同制备方法烧成的优质硅砖中,sio2的质量分数为95.0%,热膨胀率为1.26%,荷重软化温度1640℃,真密度2.15g/cm3,蠕变率1.0%,残余石英1.5%,显气孔率23%,常温耐压强度31mpa,合格率94%。

41.实施例4一种热风炉用优质硅砖,包括:67重量份硅石颗粒、11重量份硅石粉、18重量份废硅砖,还包括矿化剂、结合剂、添加剂,结合剂为6重量份,矿化剂包括0.6重量份氮化硅、6.9重量份石灰乳,添加剂为4重量份白炭黑和3重量份的微硅粉。微硅粉的粒度小于5μm。

42.进一步地,所述的结合剂为硅溶胶。

43.进一步地,硅石颗粒的粒度为1.7mm;硅石粉的粒度为0.075mm;废硅砖的粒度为0.075mm;氮化硅粉的粒度为0.063mm;白炭黑的粒度在5μm以下。

44.进一步地,硅石颗粒中,二氧化硅质量分数在99.2%;硅石粉中,二氧化硅质量分数在99%;废硅砖中,二氧化硅质量分数在95%。

45.一种热风炉用优质硅砖的制备方法:将硅石颗粒、硅石粉、废硅砖先在湿碾机里混练均匀,再加入矿化剂、结合剂、添加剂,混练均匀;用压砖机机压成坯,再把坯体送入温度为120℃的干燥器中干燥24小时;烘干后入窑高温烧结,平均升温速率为15℃/h,最高烧成温度为1450℃,保温30小时后,平均以20℃/h的冷却速率冷却至常温,产品出窑。

46.进一步地,用压砖机压成坯时,使用的压砖机为500吨压砖机。

47.本实施例最终烧成的优质硅砖的sio2质量分数为96.2%,方石英含量40%,热膨胀率为1.24%,荷重软化温度1660℃,真密度2.2g/cm3,蠕变率0.7%,残余石英1.1%,显气孔率21%,常温耐压强度43mpa,合格率98%。

48.对比例4本对比例的技术方案与实施例4基本相同,只将矿化剂替换为铁鳞3.3重量份、膨润土4.2重量份,使用相同制备方法烧成的优质硅砖中,sio2的质量分数为95.4%,热膨胀率为1.30%,荷重软化温度1645℃,真密度2.16g/cm3,蠕变率0.9%,残余石英1.6%,显气孔率23%,常温耐压强度35mpa,合格率95.4%。

49.实施例5

一种热风炉用优质硅砖,包括:64重量份硅石颗粒、19重量份硅石粉、12重量份废硅砖,还包括矿化剂、结合剂、添加剂,结合剂为10重量份,矿化剂包括0.3重量份氮化硅、6重量份石灰乳,添加剂为3重量份白炭黑和5重量份的微硅粉。微硅粉的粒度小于5μm。

50.进一步地,所述的结合剂为硅溶胶、白糊精按质量比3:1配制而成。

51.进一步地,硅石颗粒的粒度为1mm;硅石粉的粒度为0.063mm;废硅砖的粒度为0.053mm;氮化硅粉的粒度为0.075mm;白炭黑的粒度在5μm以下。

52.进一步地,硅石颗粒中,二氧化硅质量分数在99%;硅石粉中,二氧化硅质量分数在99.3%;废硅砖中,二氧化硅质量分数在95.3%。

53.一种热风炉用优质硅砖的制备方法:将硅石颗粒、硅石粉、废硅砖先在湿碾机里混练均匀,再加入矿化剂、结合剂、添加剂,混练均匀;用压砖机机压成坯,再把坯体送入温度为120℃的干燥器中干燥24小时;烘干后入窑高温烧结,平均升温速率为15℃/h,最高烧成温度为1450℃,保温30小时后,平均以20℃/h的冷却速率冷却至常温,产品出窑。

54.进一步地,用压砖机压成坯时,使用的压砖机为400吨压砖机。

55.本实施例最终烧成的优质硅砖的sio2质量分数为96.1%,方石英含量42%,热膨胀率为1.25%,荷重软化温度1655℃,真密度2.28g/cm3,蠕变率0.73%,残余石英1.2%,显气孔率20%,常温耐压强度42mpa,合格率98.1%。

56.对比例5本对比例的技术方案与实施例5基本相同,只将矿化剂替换为萤石3.4重量份、膨润土2.9重量份,使用相同制备方法烧成的优质硅砖中,sio2的质量分数为95.3%,热膨胀率为1.27%,荷重软化温度1645℃,真密度2.24g/cm3,蠕变率0.9%,残余石英1.7%,显气孔率23%,常温耐压强度39mpa,合格率95%。

57.实施例1

‑

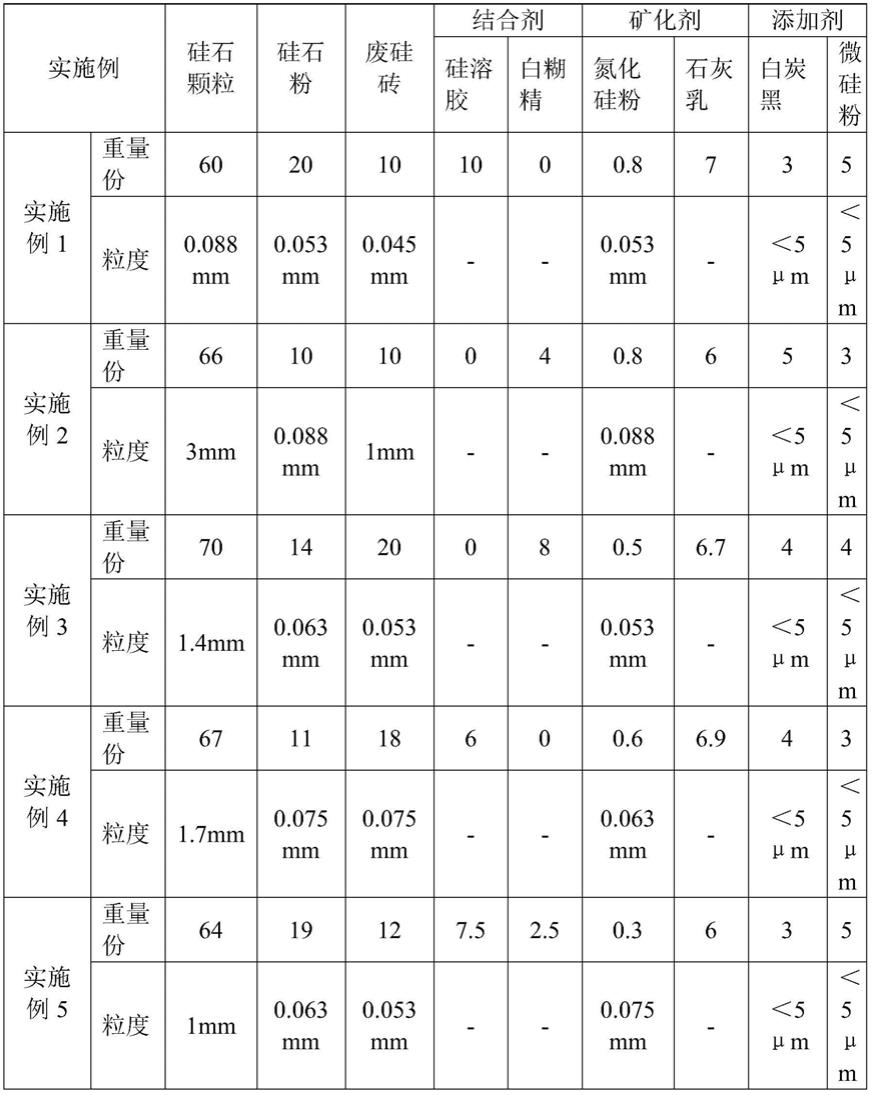

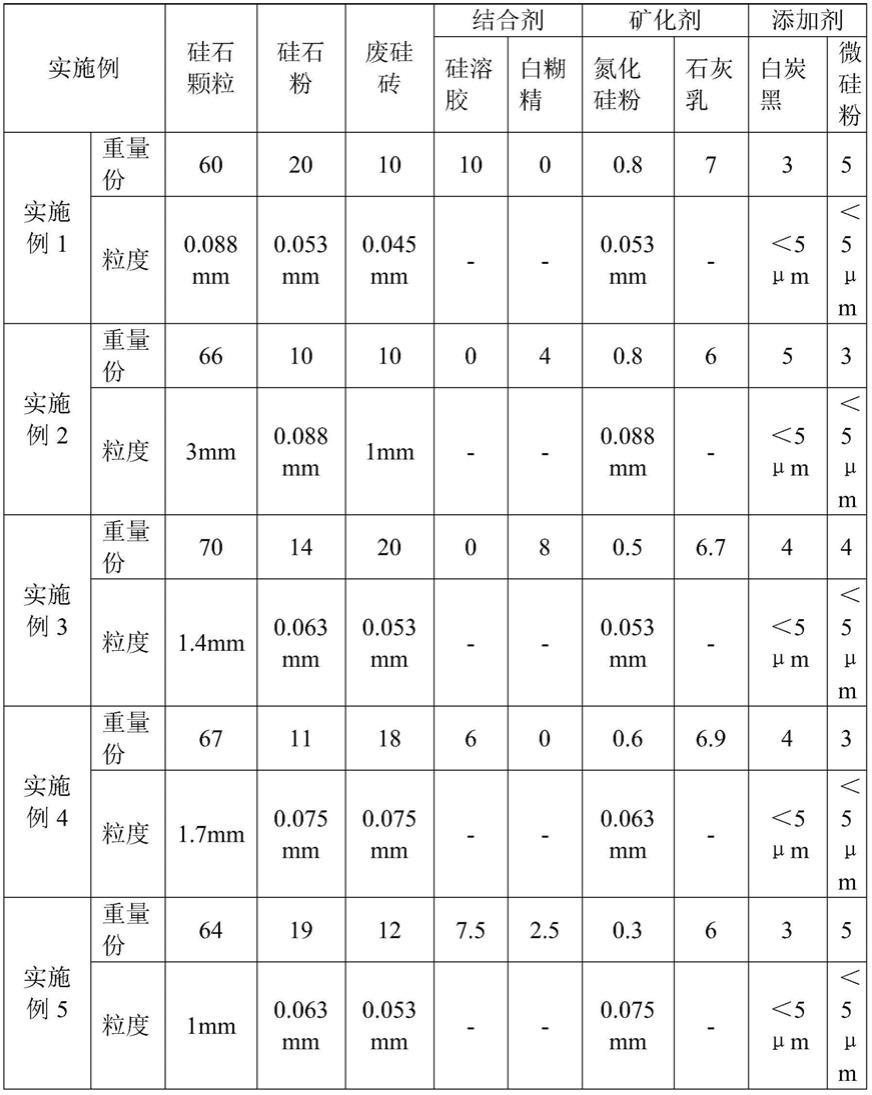

5中各组分的重量份及粒度如表1所示。

58.实施例1

‑

5中制得产品的指标如表2所示。表1实施例1

‑

5中各组分的重量份及粒度

表2实施例1

‑

5中制得产品的指标指标实施例1实施例2实施例3实施例4实施例5sio2质量分数(%)9696.396.196.296.1方石英含量(%)4545434042热膨胀率(%)1.231.221.251.241.25荷重软化温度(℃)16551660166516601655真密度(g/cm3)2.282.12.22.22.28蠕变率(%)0.80.60.70.70.73残余石英(%)1.311.11.11.2

显气孔率(%)2018192120常温耐压强度(mpa)4048454342合格率(%)9899.2989898.1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。