同步喷射雾化沉积和致密化的零件制备方法

1.技术领域

2.本发明涉及金属制造领域,特别涉及一种同步喷射雾化沉积和致密化的零件制备方法。

背景技术:

3.金属喷射成型技术是一种快速凝固成型材料制备技术,该方法是把液态金属的雾化(快速凝固)以及雾化熔滴的沉积(熔滴动态致密固化)自然地结合起来,用最少的工序,直接从液态金属制取高性能材料或近净成形零件,金属喷射雾化沉积技术既克服了传统铸造过程中存在的砂眼、粘砂、气孔、缩孔、成分偏析等缺点,又摈弃了粉末冶金工序繁多、氧化严重等不足。同时又兼有粉末冶金技术的优点,是一种极具竞争力的快速凝固工艺。由于快速凝固的组织优势,使各种喷射雾化沉积材料的性能,如耐蚀、耐磨、磁性、强度、韧性等,较常规铸锻工艺生产的材料有大幅度提高,可与粉末冶金材料的性能相当。

4.对于金属喷射成型技术工业化生产而言,需要保证足够的加工效率,满足不同的金属零件工艺性能。但是目前的金属喷射成型技术多以制备原材料为主,很难通过喷射成型技术直接制备零件。即使对于结构简单的零件的喷射成型,也常常因致密性不够,不能适用于特殊应用领域。另外,目前对于原材料的喷射成型制备,也常因含有1~10%的孔隙而无法直接应用。

技术实现要素:

5.发明目的:针对现有技术中存在的问题,本发明提供一种同步喷射雾化沉积和致密化的零件制备方法,制备出的零件晶粒细小,成分均匀,致密性较高,力学性能优异。

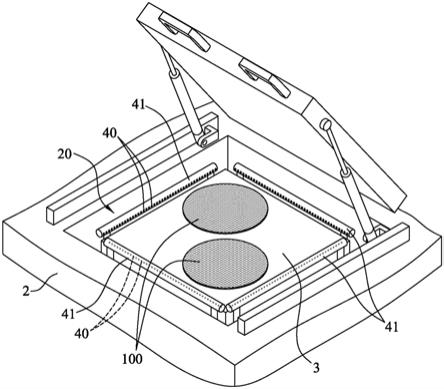

6.技术方案:本发明提供了一种同步喷射雾化沉积和致密化的材料或零件制备方法,包括以下步骤:s1:零件模型或材料模型切片处理:采用计算机技术将零件模型或材料模型沿着某一方向进行切片处理,每片切片层的厚度为h,并生成每片切片层实体部分的轮廓轨迹;s2:一次喷射雾化沉积:控制喷射雾化沉积的喷嘴运动轨迹,将满足零件成分、温度的金属液按照第一层切片层的实体部分对应的轮廓轨迹进行喷射雾化沉积,使金属液雾化沉积在基底上,形成厚度为h=1.05 ~1.1 h、轮廓与第一层切片层相同的第一层沉积坯层;在喷射雾化沉积过程中,控制基底温度为0.2~0.6tm,雾化气体与金属液的气液质量流率为0.3~1.2,喷射距离为10~300mm,雾化气体的温度为1.05~1.3tm,其中tm为被加工金属的熔点;s3:一次致密化处理:对第一层沉积坯层进行致密化处理,致密化处理后,所述第一层沉积坯层的厚度等于h;s4:控制所述喷嘴与基底上最上层沉积坯层之间的间距始终保持不变,以s2和s3中完全相同的方式,按照喷射雾化沉积、致密化处理的顺序依次循环操作,直至获得与所述零件模型或材料模型的大小和形状完全相同的产品。

7.优选地,若所述材料模型为由基体材料和增强材料组成的复合材料,则在s1中,前

后两片切片层的厚度分别为h1和h2交替切片,其中,h1=0.3~0.95h,h2=0.05~0.5h,且h1 h2=h;在s2中喷射的金属液为基体材料的金属液,形成的所述第一层沉积坯层为第一层基体材料层,所述第一层基体材料层的厚度h1=1.05 ~1.1 h1;在s2之后、在s3之前,还包括以下步骤:将增强材料喷射在所述第一层基体材料层上形成第一层增强材料层,所述第一层增强材料层的厚度h2=1.05 ~1.1 h2;在所述s3中,对所述第一层基体材料层和所述第一层增强材料层进行致密化处理,致密化处理后,所述第一层基体材料层和所述第一层增强材料层的总厚度等于h。逐层喷射沉积基体材料和增强材料与同时喷射沉积基体材料和增强材料相比,具有以下优势:(1)基体材料层和增强材料层的沉积层厚度可控,是精密成形的基础;(2)基体材料与增强材料复合后,材料每层结构清晰,易于利用每层材料的不同性质,如电、热、声、磁等;(3)增强材料可以为纤维状,不局限于同时喷射沉积时的粉末颗粒料;(4)可直接用于零件的成型,而同时喷射沉积只能用于材料的制备;本技术中,h1和h2的选择会直接影响基体材料与增强材料之间的接触混合,保证制备出的复合材料的性能与材料模型的性能差异在允许范围内。

8.优选地,在s2中,若金属液为性质活泼、易氧化的金属液,则喷射雾化沉积在封闭室内进行,喷射前先通入0.1~0.12mpa的雾化气体,持续时间5~15min,然后对封闭室抽气减压,使封闭室气压稳定在0.05~0.08mpa后,再进行喷射雾化沉积。本技术中使用的雾化气体为以下任意一种或其组合氮气、氩气、甲烷;雾化气体的作用就是把金属液吹散成小液滴,一般都是选择性质不活泼的气体,氮气和氩气是最常用的;现有研究表明,如果是重金属,选择原子量大的气体雾化效果会更好;如果是轻金属,原子量小的雾化效果会更好;如果是活泼金属,选择气体就要考虑保护好金属不被氧化,那么氮气和氩气也能满足,但是氮气更便宜。

9.优选地,在s3中:对于小型零件,待所述第一层沉积坯层形成后,停止金属液的喷射雾化,边继续通入雾化气体,边对所述第一层沉积坯层进行致密化处理;对于大型零件,则边喷射雾化沉积边致密化处理。由于小型零件沉积面尺寸较小,待某一层完全沉积完成后沉积层仍具有较高的温度,在此温度下致密化处理仍属于材料的热变形;为把未沉积的金属粉末带到密封室外和保证密封室的压力不变,所以在第一层沉积坯层形成后,停止金属液的喷射雾化时还需要边继续通入雾化气体边进行致密化处理,以防止过剩的金属粉末影响沉积层的精度;而大型零件由于沉积面尺寸较大,沉积时间较长,先沉积的部分会被冷却,若不马上对其致密化处理,则冷态的金属变形抗力大,不利于金属流动和成型,对空隙的填充和尺寸精度的控制不利,因此对于大件成型,需采取边喷射雾化沉积边致密化处理的方法进行。

10.优选地,在s3之后、s4之前,还包括以下步骤:修边:对致密化处理后因金属横向流动造成的毛刺、飞边、宽度变大等缺陷进行修复,去除多余的材料。修边处理是使制备出来的产品壁厚满足要求、表面平整光滑。

11.进一步地,若所述致密化处理的方式为机械压实,则所述h为0.05~5mm。在机械压实的同时,机械压头与基底之间形成的模段结构能够切除压实过程中形成的位于轮廓轨迹以外的多余沉积料,使得制备出来的产品无飞边、表面平整。

12.优选地,机械压实过程时,冲头温度为0.4~0.6t,其中tm为被加工金属的熔点;冲头的下移速度为2~20mm/s;冲头压实的频率为50~200次/min。在机械压实过程中,冲头温度

控制在0.4~0.6tm也能够减少冲头上粘附金属液,提高压实效果;另外,在实际应用中,可以在冲头与沉积层接触的面镀一层薄膜,此薄膜与沉积的金属不润湿,可以减少冲头与沉积层之间出现粘附现象。

13.进一步地,机械压实过程时,冲头压下量为两次机械压实时间间隔内沉积坯层总沉积厚度的5~15%,自冲头端面与最上层沉积坯层接触起算。这样设计使得机械压实致密化后的沉积坯的厚度能够达到每片切片层的厚度,保证最终制备得到的零件或材料与零件模型或材料模型的尺寸相同。

14.优选地,若所述致密化处理的方式为激光脉冲压实,则所述h为0.05~0.3mm。激光脉冲产生残余压应力,提高材料疲劳强度;另外,脉冲激光冲击后,材料内部留下高密度位错和位相变化,使材料硬度和弯曲应力提高;另外,脉冲激光清洁、无公害处理方法;且由于脉冲激光加工柔性强,可处理圆角、拐角等应力集中部位。

15.优选地,在激光脉冲压实过程中,激光脉冲的频率为105~10

12

hz,脉冲功率为0.5~3.5w,脉冲宽度为2.5~4.5ms,脉冲扫描速度为2~20mm/s,脉冲光斑直径为2~10mm。激光脉冲的参数设计根据致密化后的沉积坯层厚度匹配,以保证最终制备得到的零件或材料与零件模型或材料模型的尺寸相同。

16.有益效果:(1)本发明属精密增材制造方法,采取切片

‑

喷射沉积

‑

致密化

‑

喷射沉积的循环工序,可直接成型结构复杂、精度较高的零件;喷射雾化沉积步骤能够细化晶粒,抑制元素偏析,使获得的沉积坯坯料晶粒细小,圆整,成分均匀,减小或消除应力集中;致密化消除沉积坯内的空隙,提高致密度,提高耐疲劳和力学性能;属于近净成型技术,减少或消除后续机械加工工序,提高效率。

17.(2)本技术的制备方法中,喷射雾化沉积的每层厚度的设计以及致密化处理后每层的厚度设计是为了保证最终制备得到的零件或材料与零件模型或材料模型的尺寸相同,需要经过大量的验证才能获得,而且针对不同的金属材料需要适应性调整。

18.(3)本技术的制备方法中,在喷射雾化沉积过程中,控制基底温度为0.2~0.6t,能够保证沉积到基底上的金属中的液相不被瞬时急冷到固态,而具有足够的流动性填充金属粉末搭接形成的搭接型空隙,有助于空隙的消除,提高致密度,雾化气体与金属液的气液质量流率的设计使得金属液喷射沉积到基底上时具有合适的液、固比例,雾化熔体的温度为1.05~1.3tm,也能够保证液态金属成分的均匀性。

19.(4)本技术的制备方法解决了大型特大型零件传统制备方法中无法解决的晶粒粗大,成分不均,第二相粗大且分布不均,缩孔缩松,铸造零件力学性能差的问题,通过本技术的制备方法制备出的零件或材料,晶粒细小,成分均匀,致密性高,力学性能较高。

20.(5)本方法还可以用于复合材料的制备,即喷射雾化沉积一层基体材料,然后铺一层增强材料,再喷一层基体材料,再铺一层增强材料,最终得到复合材料。制备得到的复合材料基体材料层和增强材料层的沉积层厚度可控,是精密成形的基础;基体材料与增强材料复合后,材料每层结构清晰,易于利用每层材料的不同性质,如电、热、声、磁等;增强材料可以为纤维状,不局限于同时喷射沉积时的粉末颗粒料;可直接用于零件的成型,而同时喷射沉积只能用于材料的制备。

具体实施方式

21.下面结合具体实施方式对本发明进行详细的介绍。

22.实施方式1:本实施方式提供了一种同步喷射雾化沉积和致密化的4cr5mosiv1材质的小型零件制备方法,包括以下步骤:s1:零件模型切片处理:采用计算机技术将零件模型沿着z轴方向进行切片处理,每片切片层的厚度为0.1mm,并生成每片切片层实体部分的轮廓轨迹;s2:一次喷射雾化沉积:控制喷嘴与基底之间的间距为100mm,控制喷射雾化沉积的喷嘴运动轨迹,将满足零件成分、温度的4cr5mosiv1金属液按照第一层切片层的实体部分对应的轮廓轨迹进行喷射雾化沉积,使金属液雾化沉积在基底上,形成厚度为0.11mm、轮廓与第一层切片层相同的第一层沉积坯层;在喷射雾化沉积过程中,控制基底温度约480℃,雾化气体为氮气,雾化气体与金属液的气液质量流率为0.8,喷射距离为100mm,雾化熔体的温度约1440℃,其中tm为被加工金属的熔点;s3:一次致密化处理:停止金属液的喷射雾化,边继续通入雾化气体,边对第一层沉积坯层进行致密化处理,致密化处理后,所述第一层沉积坯层的厚度等于h;机械压实过程时,冲头温度约600℃,其中tm为被加工金属的熔点;冲头的下移速度为10mm/s;冲头压实的频率为100次/min,冲头压下量为0.01mm。

23.s4:修边:对致密化处理后因金属横向流动造成的毛刺、飞边、宽度变大等缺陷进行修复,去除多余的材料。

24.s5:控制喷嘴与基底上最上层沉积坯层之间的间距始终保持不变,以s2和s3中完全相同的方式,按照喷射雾化沉积、致密化处理的顺序依次循环操作,直至获得与零件模型的大小和形状完全相同的产品。

25.实施方式2:本实施方式提供了一种同步喷射雾化沉积和致密化的4cr5mosiv1材质的大型零件制备方法,本方法与实施方式1大致相同,区别点仅在于:步骤s2中的喷射雾化沉积与步骤s3中的致密化处理不是喷射雾化沉积一层沉积坯后,再致密化,而是边喷射雾化沉积边致密化处理。

26.除此之外,本实施方式与实施方式1完全相同,此处不做赘述。

27.实施方式3:本实施方式提供了一种同步喷射雾化沉积和致密化的al

‑

20si材质的小型零件制备方法,本方法与实施方式1大致相同,区别点仅在于:步骤s2中的喷射雾化沉积要在封闭式内进行,在喷射雾化沉积前先在封闭室内先通入0.1mpa的氮气,持续时间10min,然后对封闭室抽气减压,使封闭室气压稳定在0.06mpa后,再进行喷射雾化沉积。

28.除此之外,本实施方式与实施方式1完全相同,此处不做赘述。

29.实施方式4:本实施方式提供了一种同步喷射雾化沉积和致密化的4cr5mosiv1材质的小型零件制备方法,本方法与实施方式1大致相同,区别点仅在于:

在步骤s1中每片切片层的厚度为0.1mm。

30.在步骤s3中的致密化处理过程中,致密化处理的方式为激光脉冲压实,在激光脉冲压实过程中,激光脉冲的频率为10

10

hz,脉冲功率为2.5w,脉冲宽度为3.0ms,脉冲扫描速度为10mm/s,脉冲光斑直径为8mm。

31.除此之外,本实施方式与实施方式1完全相同,此处不做赘述。

32.实施方式5:本实施方式提供了一种同步喷射雾化沉积和致密化的由基体材料al和增强材料sic组成的复合材料制备方法,包括以下步骤:s1:复合材料模型切片处理:采用计算机技术将复合材料模型沿着z轴方向进行切片处理,前后两片切片层的厚度分别为0.4mm和0.1mm的交替切片,并生成每片切片层实体部分的轮廓轨迹;s2:一次喷射雾化沉积:控制喷嘴与基底之间的间距为100mm,控制喷射雾化沉积的喷嘴运动轨迹,将满足零件成分、温度的基体材料al金属液按照第一层切片层的实体部分对应的轮廓轨迹进行喷射雾化沉积,使基体材料al金属液雾化沉积在基底上,形成厚度为0.44mm、轮廓与第一层切片层相同的第一层基体材料层;将增强材料喷射在第一层基体材料层上形成第一层增强材料层,第一层增强材料层的厚度为0.11mm;在喷射雾化沉积过程中,控制基底温度约260℃,雾化气体为氮气,雾化气体与基体材料al金属液的气液质量流率为0.8,喷射距离为100mm,雾化熔体的温度为约720℃,其中tm为被加工金属的熔点;s3:一次致密化处理:停止金属液的喷射雾化,边继续通入雾化气体,边对第一层基体材料层和第一层增强材料层进行致密化处理,致密化处理后,第一层基体材料层和第一层增强材料层的总厚度等于0.5mm。

33.机械压实过程时,冲头温度约340℃,其中tm为被加工金属的熔点;冲头的下移速度为10mm/s;冲头压实的频率为100次/min,冲头压下量为0.05mm。

34.s4:修边:对致密化处理后因基体材料或增强材料横向流动造成的毛刺、飞边、宽度变大等缺陷进行修复,去除多余的材料。

35.s5:控制喷嘴与基底上最上层沉积坯层之间的间距始终保持不变,以s2和s3中完全相同的方式,按照喷射雾化沉积、致密化处理的顺序依次循环操作,直至获得与零件模型的大小和形状完全相同的产品。

36.对实施方式1至6中制备得到的零件进行性能检测,性能检测的结果如下表1。

37.表1

性能致密度(%)晶粒大小(μm)力学性能(实施例材料不同,不好具体比较)实施方式198~99.52~20好实施方式298~99.52~20好实施方式398~99.52~20好实施方式498~99.52~20好实施方式598~99.52~20好实施方式698~99.52~20好传统铸造法制备的合金90~9550~200差

从上表1可以看出,通过实施方式1至6所述的方法制备得到的零件或材料,致密度大幅提升,制品内的空隙基本消除,减小应力集中,提高材料或零件的抗疲劳性能和力学性能;晶粒尺寸大幅度减小,起到细晶强化的效果;力学性能好,包括抗拉强度、硬度、屈服强度、疲劳强度、韧性、塑性等。上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

1.技术领域

2.本发明涉及金属制造领域,特别涉及一种同步喷射雾化沉积和致密化的零件制备方法。

背景技术:

3.金属喷射成型技术是一种快速凝固成型材料制备技术,该方法是把液态金属的雾化(快速凝固)以及雾化熔滴的沉积(熔滴动态致密固化)自然地结合起来,用最少的工序,直接从液态金属制取高性能材料或近净成形零件,金属喷射雾化沉积技术既克服了传统铸造过程中存在的砂眼、粘砂、气孔、缩孔、成分偏析等缺点,又摈弃了粉末冶金工序繁多、氧化严重等不足。同时又兼有粉末冶金技术的优点,是一种极具竞争力的快速凝固工艺。由于快速凝固的组织优势,使各种喷射雾化沉积材料的性能,如耐蚀、耐磨、磁性、强度、韧性等,较常规铸锻工艺生产的材料有大幅度提高,可与粉末冶金材料的性能相当。

4.对于金属喷射成型技术工业化生产而言,需要保证足够的加工效率,满足不同的金属零件工艺性能。但是目前的金属喷射成型技术多以制备原材料为主,很难通过喷射成型技术直接制备零件。即使对于结构简单的零件的喷射成型,也常常因致密性不够,不能适用于特殊应用领域。另外,目前对于原材料的喷射成型制备,也常因含有1~10%的孔隙而无法直接应用。

技术实现要素:

5.发明目的:针对现有技术中存在的问题,本发明提供一种同步喷射雾化沉积和致密化的零件制备方法,制备出的零件晶粒细小,成分均匀,致密性较高,力学性能优异。

6.技术方案:本发明提供了一种同步喷射雾化沉积和致密化的材料或零件制备方法,包括以下步骤:s1:零件模型或材料模型切片处理:采用计算机技术将零件模型或材料模型沿着某一方向进行切片处理,每片切片层的厚度为h,并生成每片切片层实体部分的轮廓轨迹;s2:一次喷射雾化沉积:控制喷射雾化沉积的喷嘴运动轨迹,将满足零件成分、温度的金属液按照第一层切片层的实体部分对应的轮廓轨迹进行喷射雾化沉积,使金属液雾化沉积在基底上,形成厚度为h=1.05 ~1.1 h、轮廓与第一层切片层相同的第一层沉积坯层;在喷射雾化沉积过程中,控制基底温度为0.2~0.6tm,雾化气体与金属液的气液质量流率为0.3~1.2,喷射距离为10~300mm,雾化气体的温度为1.05~1.3tm,其中tm为被加工金属的熔点;s3:一次致密化处理:对第一层沉积坯层进行致密化处理,致密化处理后,所述第一层沉积坯层的厚度等于h;s4:控制所述喷嘴与基底上最上层沉积坯层之间的间距始终保持不变,以s2和s3中完全相同的方式,按照喷射雾化沉积、致密化处理的顺序依次循环操作,直至获得与所述零件模型或材料模型的大小和形状完全相同的产品。

7.优选地,若所述材料模型为由基体材料和增强材料组成的复合材料,则在s1中,前

后两片切片层的厚度分别为h1和h2交替切片,其中,h1=0.3~0.95h,h2=0.05~0.5h,且h1 h2=h;在s2中喷射的金属液为基体材料的金属液,形成的所述第一层沉积坯层为第一层基体材料层,所述第一层基体材料层的厚度h1=1.05 ~1.1 h1;在s2之后、在s3之前,还包括以下步骤:将增强材料喷射在所述第一层基体材料层上形成第一层增强材料层,所述第一层增强材料层的厚度h2=1.05 ~1.1 h2;在所述s3中,对所述第一层基体材料层和所述第一层增强材料层进行致密化处理,致密化处理后,所述第一层基体材料层和所述第一层增强材料层的总厚度等于h。逐层喷射沉积基体材料和增强材料与同时喷射沉积基体材料和增强材料相比,具有以下优势:(1)基体材料层和增强材料层的沉积层厚度可控,是精密成形的基础;(2)基体材料与增强材料复合后,材料每层结构清晰,易于利用每层材料的不同性质,如电、热、声、磁等;(3)增强材料可以为纤维状,不局限于同时喷射沉积时的粉末颗粒料;(4)可直接用于零件的成型,而同时喷射沉积只能用于材料的制备;本技术中,h1和h2的选择会直接影响基体材料与增强材料之间的接触混合,保证制备出的复合材料的性能与材料模型的性能差异在允许范围内。

8.优选地,在s2中,若金属液为性质活泼、易氧化的金属液,则喷射雾化沉积在封闭室内进行,喷射前先通入0.1~0.12mpa的雾化气体,持续时间5~15min,然后对封闭室抽气减压,使封闭室气压稳定在0.05~0.08mpa后,再进行喷射雾化沉积。本技术中使用的雾化气体为以下任意一种或其组合氮气、氩气、甲烷;雾化气体的作用就是把金属液吹散成小液滴,一般都是选择性质不活泼的气体,氮气和氩气是最常用的;现有研究表明,如果是重金属,选择原子量大的气体雾化效果会更好;如果是轻金属,原子量小的雾化效果会更好;如果是活泼金属,选择气体就要考虑保护好金属不被氧化,那么氮气和氩气也能满足,但是氮气更便宜。

9.优选地,在s3中:对于小型零件,待所述第一层沉积坯层形成后,停止金属液的喷射雾化,边继续通入雾化气体,边对所述第一层沉积坯层进行致密化处理;对于大型零件,则边喷射雾化沉积边致密化处理。由于小型零件沉积面尺寸较小,待某一层完全沉积完成后沉积层仍具有较高的温度,在此温度下致密化处理仍属于材料的热变形;为把未沉积的金属粉末带到密封室外和保证密封室的压力不变,所以在第一层沉积坯层形成后,停止金属液的喷射雾化时还需要边继续通入雾化气体边进行致密化处理,以防止过剩的金属粉末影响沉积层的精度;而大型零件由于沉积面尺寸较大,沉积时间较长,先沉积的部分会被冷却,若不马上对其致密化处理,则冷态的金属变形抗力大,不利于金属流动和成型,对空隙的填充和尺寸精度的控制不利,因此对于大件成型,需采取边喷射雾化沉积边致密化处理的方法进行。

10.优选地,在s3之后、s4之前,还包括以下步骤:修边:对致密化处理后因金属横向流动造成的毛刺、飞边、宽度变大等缺陷进行修复,去除多余的材料。修边处理是使制备出来的产品壁厚满足要求、表面平整光滑。

11.进一步地,若所述致密化处理的方式为机械压实,则所述h为0.05~5mm。在机械压实的同时,机械压头与基底之间形成的模段结构能够切除压实过程中形成的位于轮廓轨迹以外的多余沉积料,使得制备出来的产品无飞边、表面平整。

12.优选地,机械压实过程时,冲头温度为0.4~0.6t,其中tm为被加工金属的熔点;冲头的下移速度为2~20mm/s;冲头压实的频率为50~200次/min。在机械压实过程中,冲头温度

控制在0.4~0.6tm也能够减少冲头上粘附金属液,提高压实效果;另外,在实际应用中,可以在冲头与沉积层接触的面镀一层薄膜,此薄膜与沉积的金属不润湿,可以减少冲头与沉积层之间出现粘附现象。

13.进一步地,机械压实过程时,冲头压下量为两次机械压实时间间隔内沉积坯层总沉积厚度的5~15%,自冲头端面与最上层沉积坯层接触起算。这样设计使得机械压实致密化后的沉积坯的厚度能够达到每片切片层的厚度,保证最终制备得到的零件或材料与零件模型或材料模型的尺寸相同。

14.优选地,若所述致密化处理的方式为激光脉冲压实,则所述h为0.05~0.3mm。激光脉冲产生残余压应力,提高材料疲劳强度;另外,脉冲激光冲击后,材料内部留下高密度位错和位相变化,使材料硬度和弯曲应力提高;另外,脉冲激光清洁、无公害处理方法;且由于脉冲激光加工柔性强,可处理圆角、拐角等应力集中部位。

15.优选地,在激光脉冲压实过程中,激光脉冲的频率为105~10

12

hz,脉冲功率为0.5~3.5w,脉冲宽度为2.5~4.5ms,脉冲扫描速度为2~20mm/s,脉冲光斑直径为2~10mm。激光脉冲的参数设计根据致密化后的沉积坯层厚度匹配,以保证最终制备得到的零件或材料与零件模型或材料模型的尺寸相同。

16.有益效果:(1)本发明属精密增材制造方法,采取切片

‑

喷射沉积

‑

致密化

‑

喷射沉积的循环工序,可直接成型结构复杂、精度较高的零件;喷射雾化沉积步骤能够细化晶粒,抑制元素偏析,使获得的沉积坯坯料晶粒细小,圆整,成分均匀,减小或消除应力集中;致密化消除沉积坯内的空隙,提高致密度,提高耐疲劳和力学性能;属于近净成型技术,减少或消除后续机械加工工序,提高效率。

17.(2)本技术的制备方法中,喷射雾化沉积的每层厚度的设计以及致密化处理后每层的厚度设计是为了保证最终制备得到的零件或材料与零件模型或材料模型的尺寸相同,需要经过大量的验证才能获得,而且针对不同的金属材料需要适应性调整。

18.(3)本技术的制备方法中,在喷射雾化沉积过程中,控制基底温度为0.2~0.6t,能够保证沉积到基底上的金属中的液相不被瞬时急冷到固态,而具有足够的流动性填充金属粉末搭接形成的搭接型空隙,有助于空隙的消除,提高致密度,雾化气体与金属液的气液质量流率的设计使得金属液喷射沉积到基底上时具有合适的液、固比例,雾化熔体的温度为1.05~1.3tm,也能够保证液态金属成分的均匀性。

19.(4)本技术的制备方法解决了大型特大型零件传统制备方法中无法解决的晶粒粗大,成分不均,第二相粗大且分布不均,缩孔缩松,铸造零件力学性能差的问题,通过本技术的制备方法制备出的零件或材料,晶粒细小,成分均匀,致密性高,力学性能较高。

20.(5)本方法还可以用于复合材料的制备,即喷射雾化沉积一层基体材料,然后铺一层增强材料,再喷一层基体材料,再铺一层增强材料,最终得到复合材料。制备得到的复合材料基体材料层和增强材料层的沉积层厚度可控,是精密成形的基础;基体材料与增强材料复合后,材料每层结构清晰,易于利用每层材料的不同性质,如电、热、声、磁等;增强材料可以为纤维状,不局限于同时喷射沉积时的粉末颗粒料;可直接用于零件的成型,而同时喷射沉积只能用于材料的制备。

具体实施方式

21.下面结合具体实施方式对本发明进行详细的介绍。

22.实施方式1:本实施方式提供了一种同步喷射雾化沉积和致密化的4cr5mosiv1材质的小型零件制备方法,包括以下步骤:s1:零件模型切片处理:采用计算机技术将零件模型沿着z轴方向进行切片处理,每片切片层的厚度为0.1mm,并生成每片切片层实体部分的轮廓轨迹;s2:一次喷射雾化沉积:控制喷嘴与基底之间的间距为100mm,控制喷射雾化沉积的喷嘴运动轨迹,将满足零件成分、温度的4cr5mosiv1金属液按照第一层切片层的实体部分对应的轮廓轨迹进行喷射雾化沉积,使金属液雾化沉积在基底上,形成厚度为0.11mm、轮廓与第一层切片层相同的第一层沉积坯层;在喷射雾化沉积过程中,控制基底温度约480℃,雾化气体为氮气,雾化气体与金属液的气液质量流率为0.8,喷射距离为100mm,雾化熔体的温度约1440℃,其中tm为被加工金属的熔点;s3:一次致密化处理:停止金属液的喷射雾化,边继续通入雾化气体,边对第一层沉积坯层进行致密化处理,致密化处理后,所述第一层沉积坯层的厚度等于h;机械压实过程时,冲头温度约600℃,其中tm为被加工金属的熔点;冲头的下移速度为10mm/s;冲头压实的频率为100次/min,冲头压下量为0.01mm。

23.s4:修边:对致密化处理后因金属横向流动造成的毛刺、飞边、宽度变大等缺陷进行修复,去除多余的材料。

24.s5:控制喷嘴与基底上最上层沉积坯层之间的间距始终保持不变,以s2和s3中完全相同的方式,按照喷射雾化沉积、致密化处理的顺序依次循环操作,直至获得与零件模型的大小和形状完全相同的产品。

25.实施方式2:本实施方式提供了一种同步喷射雾化沉积和致密化的4cr5mosiv1材质的大型零件制备方法,本方法与实施方式1大致相同,区别点仅在于:步骤s2中的喷射雾化沉积与步骤s3中的致密化处理不是喷射雾化沉积一层沉积坯后,再致密化,而是边喷射雾化沉积边致密化处理。

26.除此之外,本实施方式与实施方式1完全相同,此处不做赘述。

27.实施方式3:本实施方式提供了一种同步喷射雾化沉积和致密化的al

‑

20si材质的小型零件制备方法,本方法与实施方式1大致相同,区别点仅在于:步骤s2中的喷射雾化沉积要在封闭式内进行,在喷射雾化沉积前先在封闭室内先通入0.1mpa的氮气,持续时间10min,然后对封闭室抽气减压,使封闭室气压稳定在0.06mpa后,再进行喷射雾化沉积。

28.除此之外,本实施方式与实施方式1完全相同,此处不做赘述。

29.实施方式4:本实施方式提供了一种同步喷射雾化沉积和致密化的4cr5mosiv1材质的小型零件制备方法,本方法与实施方式1大致相同,区别点仅在于:

在步骤s1中每片切片层的厚度为0.1mm。

30.在步骤s3中的致密化处理过程中,致密化处理的方式为激光脉冲压实,在激光脉冲压实过程中,激光脉冲的频率为10

10

hz,脉冲功率为2.5w,脉冲宽度为3.0ms,脉冲扫描速度为10mm/s,脉冲光斑直径为8mm。

31.除此之外,本实施方式与实施方式1完全相同,此处不做赘述。

32.实施方式5:本实施方式提供了一种同步喷射雾化沉积和致密化的由基体材料al和增强材料sic组成的复合材料制备方法,包括以下步骤:s1:复合材料模型切片处理:采用计算机技术将复合材料模型沿着z轴方向进行切片处理,前后两片切片层的厚度分别为0.4mm和0.1mm的交替切片,并生成每片切片层实体部分的轮廓轨迹;s2:一次喷射雾化沉积:控制喷嘴与基底之间的间距为100mm,控制喷射雾化沉积的喷嘴运动轨迹,将满足零件成分、温度的基体材料al金属液按照第一层切片层的实体部分对应的轮廓轨迹进行喷射雾化沉积,使基体材料al金属液雾化沉积在基底上,形成厚度为0.44mm、轮廓与第一层切片层相同的第一层基体材料层;将增强材料喷射在第一层基体材料层上形成第一层增强材料层,第一层增强材料层的厚度为0.11mm;在喷射雾化沉积过程中,控制基底温度约260℃,雾化气体为氮气,雾化气体与基体材料al金属液的气液质量流率为0.8,喷射距离为100mm,雾化熔体的温度为约720℃,其中tm为被加工金属的熔点;s3:一次致密化处理:停止金属液的喷射雾化,边继续通入雾化气体,边对第一层基体材料层和第一层增强材料层进行致密化处理,致密化处理后,第一层基体材料层和第一层增强材料层的总厚度等于0.5mm。

33.机械压实过程时,冲头温度约340℃,其中tm为被加工金属的熔点;冲头的下移速度为10mm/s;冲头压实的频率为100次/min,冲头压下量为0.05mm。

34.s4:修边:对致密化处理后因基体材料或增强材料横向流动造成的毛刺、飞边、宽度变大等缺陷进行修复,去除多余的材料。

35.s5:控制喷嘴与基底上最上层沉积坯层之间的间距始终保持不变,以s2和s3中完全相同的方式,按照喷射雾化沉积、致密化处理的顺序依次循环操作,直至获得与零件模型的大小和形状完全相同的产品。

36.对实施方式1至6中制备得到的零件进行性能检测,性能检测的结果如下表1。

37.表1

性能致密度(%)晶粒大小(μm)力学性能(实施例材料不同,不好具体比较)实施方式198~99.52~20好实施方式298~99.52~20好实施方式398~99.52~20好实施方式498~99.52~20好实施方式598~99.52~20好实施方式698~99.52~20好传统铸造法制备的合金90~9550~200差

从上表1可以看出,通过实施方式1至6所述的方法制备得到的零件或材料,致密度大幅提升,制品内的空隙基本消除,减小应力集中,提高材料或零件的抗疲劳性能和力学性能;晶粒尺寸大幅度减小,起到细晶强化的效果;力学性能好,包括抗拉强度、硬度、屈服强度、疲劳强度、韧性、塑性等。上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。