1.本公开属于冶金技术领域,尤其涉及一种自动控制配矿料槽连续加料方法和系统。

背景技术:

2.在混匀料场配矿室和烧结配矿室中通常包含很多个配矿槽,在配矿时,需要多个配矿槽同时下料,这就要求任意一个配矿槽里的料都不能断料,需要及时给配矿槽里加料;在给配矿槽加料时,需要控制先给哪个料槽加料和每次加料的时长,由于控制难度较大,在这之前都是由人工调度;为了防止生产断料,需要人工密切关注着料槽料位,特别是在料槽很多的情况下,单靠人脑很难做到很好的安排,难免会出现某料槽断料的情况,影响生产;另外,无论是高炉料槽、烧结配矿槽,还是高炉、球团料槽,要想完全实现自动化,就绕不开加料自动化;特别是对于原料场来说,要实现无人干预地主动给各个生产厂、混匀料场供料,更需要实现控制系统自动调控给各个加料目标的加料时间和时长,不然就不能实现真正的自动调度。

技术实现要素:

3.本公开为了解决上述问题,提出了一种自动控制配矿料槽连续加料方法和系统,本公开集成遗传算法和梯度下降等多种最优化算法,在保证任何料槽都不断料的情况下,以减少路径切换损耗和维持配矿槽高料位为优化目标,进行最优化计算,计算出给料槽加料的顺序和每次加料量,然后向一级系统发送指令实现加料,实现了自动加料且减少了人工控制产生的损耗。

4.为了实现上述目的,第一方面,本公开提出了一种自动控制配矿料槽连续加料方法,采用如下技术方案:

5.一种自动控制配矿料槽连续加料方法,包括:

6.获取料槽的当前加料信息;

7.将所述当前加料信息输入到预设的最优目标函数中,得到指令信息,包括料槽加料顺序、每次加料量和最晚供料时间;

8.依据得到的所述料槽加料顺序、所述每次加料量和所述最晚供料时间,控制配矿料槽进行连续加料;

9.其中,所述最优目标函数以减少路径切换损耗和维持配矿料槽高料位为优化目标。

10.进一步的,集成多种最优化算法,优化预设的目标函数。

11.进一步的,同时运用多种最优化算法对同一个目标函数及其约束条件进行优化计算,比较多个计算结果,取最优的计算结果。

12.进一步的,进行连续加料过程中,保证任何料槽都不断料;所述保证任何料槽都不断料,指在给任一料槽加料时或者在加料设备移动时,配矿室中任何一个料槽的料位都不

低于设定的最低料位。

13.进一步的,所述减少路径切换损耗,指合理安排加料顺序和加料量,减少加料设备移动、加料料槽切换和加料传送皮带切换产生的时间和功耗上的损耗。

14.进一步的,所述维持配矿料槽高料位,指合理安排加料顺序和加料量,使配矿室中料槽料位总体维持在预设位置,所述预设位置由平均料位或各料槽料位的加权标准差决定。

15.进一步的,所述各料槽料位的加权标准差,指各料槽料位除以本料槽与原料配比占比最高的料槽的比的标准差;所述原料占比,指配矿室配矿使用的原料配比。

16.进一步的,所述料槽加料顺序,指配矿室各个配矿料槽加料的先后顺序。

17.进一步的,所述最优化目标函数为:min(

‑

∑

i

t

i

);

18.约束条件为:v

i

‑

o

i

∑

j≠i

(t

i

l

i

)>g

i

;v

i

t

i

s

i

<h

i

;

19.其中:a

i

指i料槽中原料在混匀或烧结原料配比中占的比例;t

i

指给i料槽加料的时长;s

i

指给i料槽加料的速度;l

i

指切换到给i料槽加料所需要的时间损耗;

20.e指标准差最大值;v

i

指料槽中原料的当前料位;g

i

指i槽料位下限;h

i

指i料槽料位上限;o

i

指i料槽下料速度。

21.为了实现上述目的,第二方面,本公开还提出了一种自动控制配矿料槽连续加料系统,采用如下技术方案:

22.一种自动控制配矿料槽连续加料系统,包括数据获取模块、指令生成模块和控制模块;

23.所述数据获取模块,被配置为:获取料槽的当前加料信息;

24.所述指令生成模块,被配置为:将所述当前加料信息输入到预设的最优目标函数中,得到指令信息,包括料槽加料顺序、每次加料量和最晚供料时间;

25.所述控制模块,被配置为:依据得到的所述料槽加料顺序、所述每次加料量和所述最晚供料时间,控制配矿料槽进行连续加料;

26.其中,所述最优目标函数以减少路径切换损耗和维持配矿料槽高料位为优化目标。

27.为了实现上述目的,第三方面,本公开还提出了一种计算机可读存储介质,其上存储有程序,该程序被处理器执行时实现如第一方面所述的一种自动控制配矿料槽连续加料方法中的步骤。

28.为了实现上述目的,第四方面,本公开还提出了一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的程序,所述处理器执行所述程序时实现如第一方面所述的一种自动控制配矿料槽连续加料方法中的步骤。

29.与现有技术相比,本公开的有益效果为:

30.1.本本公集成多种最优化算法,在任何料槽都不断料的情况下,以减少路径切换损耗和维持配矿槽高料位为优化目标,计算出料槽加料顺序和每次加料量,然后向一级系统发送指令实现加料,实现了自动加料且减少了人工控制产生的损耗。

附图说明

31.构成本实施例的一部分的说明书附图用来提供对本实施例的进一步理解,本实施

例的示意性实施例及其说明用于解释本实施例,并不构成对本实施例的不当限定。

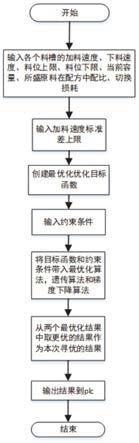

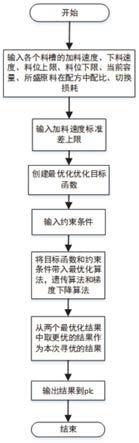

32.图1为本公开实施例1的流程图。

具体实施方式:

33.下面结合附图与实施例对本公开作进一步说明。

34.在混匀料场配矿室和烧结配矿室中通常包含很多个配矿槽,在配矿时,需要多个配矿槽同时下料,这就要求任意一个配矿槽里的料都不能断料,需要及时给配矿槽里加料;在给配矿槽加料时,需要控制先给哪个料槽加料和每次加料的时长,由于控制难度较大,在本技术之前都是由人工控制。

35.实施例1:

36.如图1所示,本实施提供了一种自动控制配矿料槽连续加料方法,包括:

37.获取所有料槽的当前加料信息;

38.将所述当前加料信息输入到预设的最优目标函数中,得到指令信息,包括料槽加料顺序、每次加料量和最晚供料时间;

39.依据得到的所述料槽加料顺序、所述每次加料量和所述最晚供料时间,控制配矿料槽的一级系统进行连续加料;

40.其中,所述最优目标函数以减少路径切换损耗和维持配矿料槽高料位为优化目标。

41.所述当前加料信息可以包括槽中原料在混匀或烧结原料配比中占的比例、料槽加料的时长、料槽加料的速度、料槽加料所需要的时间损耗、标准差最大值、料槽中原料的当前料位、槽料位下限、料槽料位上限和料槽下料速度等参数;根据不同参数的特点,选取不同的参数获取方式,此处为现有技术。

42.在本实施例中,自动控制配矿料槽连续加料方法,在每次加料前使用。

43.在本实施例中,集成多种最优化算法,优化预设的目标函数;优选的,集成遗传算法和梯度下降等多种最优化算法;同时运用多种最优化算法对同一个目标函数及其约束条件进行优化计算,然后比较多个计算结果,取最优的计算结果;以达到最佳的加料效果。

44.在本实施例中,进行连续加料过程中,保证任何料槽都不断料;所述保证任何料槽都不断料,指在给任一料槽加料时或者在加料设备移动时,配矿室中任何一个料槽的料位都不低于设定的最低料位。

45.在本实施例中,所述减少路径切换损耗,指合理安排加料顺序和加料量,减少加料设备移动、加料料槽切换和加料传送皮带切换产生的时间和功耗上的损耗。

46.在本实施例中,维持配矿料槽高料位,指合理安排加料顺序和加料量,使配矿室中料槽料位总体维持在较高位置,可以是平均料位较高,可以是各料槽料位的加权标准差较小;具体的,合理安排加料顺序和加料量,使配矿室中料槽料位总体维持在预设位置,所述预设位置由平均料位或各料槽料位的加权标准差决定;所述各料槽料位的加权标准差,指各料槽料位除以本料槽与原料配比占比最高的料槽的比的标准差;所述原料占比,指配矿室配矿使用的原料配比。

47.在本实施例中,所述料槽加料顺序,指配矿室各个配矿料槽加料的先后顺序;所述最晚供料时间,指最晚给本配矿料槽供料的时间,超出这个时间,就会造成本料槽或其它某

一料槽断料。

48.在本实施例中,创建集合变量t

i

,用来保存i料槽加料的时长。为未知变量,需在之后的最优化计算中计算得到。

49.创建集合变量l

i

,用来存储切换到i料槽产生的时间损耗。

50.创建集合变量a

i

,用来存储i料槽中原料在混匀或烧结原料配比中占的比例;

51.创建集合变量s

i

,用来存储i料槽加料的速度;

52.创建变量e,存储标准差最大值;

53.创建集合变量v

i

,用来存储i料槽中原料的当前料位;

54.创建集合变量o

i

,用来存储i料槽下料速度;

55.创建集合变量g

i

,用来存储i槽料位下限;

56.创建集合变量h

i

,用来存储i料槽料位上限;

57.在计算每个配方组合时,做如下优化计算:

58.根据前述变量以及变量之间的关系,分别用遗传算法和梯度下降算法对目标函数进行最优化求解;目标函数为:

59.min(

‑

∑

i

t

i

);

60.约束条件为:

[0061][0062]

v

i

‑

o

i

∑

j≠i

(t

i

l

i

)>g

i

;

[0063]

v

i

t

i

s

i

<h

i

;

[0064]

从两个最优化计算结果中选择最优解,求得本配方组合的求解结果t

i

。

[0065]

实施例2:

[0066]

本实施例提供了一种自动控制配矿料槽连续加料系统,包括数据获取模块、指令生成模块和控制模块;

[0067]

所述数据获取模块,被配置为:获取所有料槽的当前加料信息;

[0068]

所述指令生成模块,被配置为:将所述当前加料信息输入到预设的最优目标函数中,得到指令信息,包括料槽加料顺序、每次加料量和最晚供料时间;

[0069]

所述控制模块,被配置为:依据得到的所述料槽加料顺序、所述每次加料量和所述最晚供料时间,控制配矿料槽的一级系统进行连续加料;

[0070]

其中,所述最优目标函数以减少路径切换损耗和维持配矿料槽高料位为优化目标。

[0071]

实施例3:

[0072]

本实施例提供了一种计算机可读存储介质,其上存储有程序,该程序被处理器执行时实现如实施例1中所述的一种自动控制配矿料槽连续加料方法中的步骤。

[0073]

实施例4:

[0074]

本实施例提供了一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的程序,所述处理器执行所述程序时实现如实施例1中所述的一种自动控制配矿料槽连续加料方法中的步骤。

[0075]

以上所述仅为本实施例的优选实施例而已,并不用于限制本实施例,对于本领域

的技术人员来说,本实施例可以有各种更改和变化。凡在本实施例的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实施例的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。