1.本发明属于复合材料技术领域,具体涉及一种梯度空心微球增强的抗高速冲击复合材料及其制法与应用。

背景技术:

2.颗粒填料由于具有加工成本低、耐磨性高、力学性能好和尺寸稳定性高等优点,在复合材料中得到了广泛的应用。降低成本对于推动复合材料商业化具有至关重要的作用。随着寻找废物回收途径的增加,工业废物在这类应用中的使用量正在增加。粉煤灰是一种工业废弃物,是燃煤的副产物,主要有氧化铝和二氧化硅等陶瓷组成,还有少量的三氧化二铝和氧化钙。一小部分粉煤灰颗粒是空心的,被称为空心微球。这些低密度空心微球可用于开发轻质复合材料。

3.橡胶是一种高弹性聚合物,由于其减震性能,被广泛用于航空航天工业冲击载荷应用和武器装甲的缓冲材料。然而,工程应用中使用的橡胶材料的密度和阻抗很低,在高应变率加载下其抗冲击性能不能得到保证。因此,橡胶基复合材料的研究受到了广泛的关注。白炭黑和炭黑是橡胶工业中常用的补强剂,但其加工过程中能耗高、环境污染大。因此,粉煤灰空心微球颗粒填料是一种潜在的替代方案,它可以克服上述提到的缺点,并部分取代橡胶工业中传统使用的填料。

4.硅橡胶是具有高柔顺链的聚硅氧烷聚合物,泡沫材料是具备多孔结构的材料。与通过化学法泡沫制成的硅橡胶泡沫材料相比,微球填充硅橡胶泡沫材料可以有效避免化学发泡法成型过程中工艺参数难以控制这一缺点,并同时既具备硅橡胶本身良好的耐高低温、耐酸碱腐蚀、耐老化性能及生物相容性,同时还具备泡沫材料质轻、抗压缩及吸收机械振动性能等特点。同时,二氧化硅空心微球与粉煤灰空心微球均含有硅元素,具有良好的同质兼容性。

5.梁江华等通过化学法发泡法制备了一种硅橡胶泡沫,研究了含氢硅油的含氢量、发泡助剂的种类、铂催化剂用量和抑制剂的用量对rtv

‑

2液体发泡硅橡胶发泡及力学性能的影响。其中含氢硅油的含氢量越高,发泡密度越低,此时压缩应力平台区最长,但压缩应力最小;发泡助剂的种类和用量均对硅橡胶泡沫的力学性能有影响;催化剂和抑制剂用量的变化对硅橡胶泡沫的力学性能影响不大。采用此种化学发泡法制备的硅橡胶泡沫虽然其密度可以降低到0.5g/cm3以下,但力学性能差,压缩强度在千帕级别且制备工艺复杂。李军宝,李伟兵,程伟等制备了铝粉质量含量为60%时的铝粉/橡胶复合材料,准静态和动态加载下的压缩应力都显著增加,但铝粉作为一种实心颗粒填料,并不利于开发轻质复合缓冲材料且其成本高。目前,橡胶补强填料具有成本高,加工过程复杂,能耗高,环境污染大等缺点,通过化学发泡法制备的橡胶泡沫材料,其制备过程存在工艺流程复杂,工艺参数难以控制等缺点,所得到的泡沫材料力学性能差。

技术实现要素:

6.本发明的主要目的在于提供一种梯度空心微球增强的抗高速冲击复合材料及其制法与应用,以克服现有技术的不足。

7.为实现前述发明目的,本发明采用的技术方案包括:

8.本发明实施例提供了一种梯度空心微球增强的抗高速冲击复合材料,其包括作为连续相的硅橡胶,以及分散于所述硅橡胶中的空心陶瓷微球;所述抗高速冲击复合材料中空心陶瓷微球的含量为20~80wt%,所述空心陶瓷微球的粒径为40~160μm;其中,沿逐渐靠近所述抗高速冲击复合材料表层的方向,所述抗高速冲击复合材料中空心陶瓷微球的分布密度呈梯度升高趋势。

9.本发明实施例还提供了如前述抗高速冲击复合材料的制备方法,其包括:将空心陶瓷微球与硅橡胶混合均匀,经固化、熟化处理,获得抗高速冲击复合材料。

10.本发明实施例还提供了前述抗高速冲击复合材料于抗冲击或隔热领域中的用途。

11.与现有技术相比,本发明的有益效果在于:本发明提供了一种简单的空心陶瓷微球梯度填充硅橡胶复合材料的增强方法,使用该方法制备的抗高速冲击复合材料具有成本低,强度高,密度低,力学性能优异(抗冲击性能优异)、隔热性能良好;同时本发明提供的制备方法成本大大降低,同时减少了环境污染。

附图说明

12.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

13.图1a

‑

图1c是本发明实施例1所用粉煤灰空心微球的元素分析与粒径分布统计图;

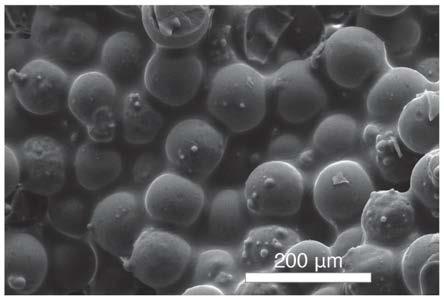

14.图2a

‑

图2b是本发明实施例1制备的高/低密度空心微珠增强复合材料的扫描电镜图;

15.图3是本发明实施例1制备的复合材料的准静态力学性能图;

16.图4是本发明实施例1制备的复合材料的动态力学性能图;

17.图5是本发明实施例2制备的复合材料的准静态力学性能图;

18.图6是本发明实施例2制备的复合材料的动态力学性能图。

具体实施方式

19.鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明实施例的一个方面提供的一种梯度空心微球增强的抗高速冲击复合材料,其包括作为连续相的硅橡胶,以及分散于所述硅橡胶中的空心陶瓷微球;所述抗高速冲击复合材料中空心陶瓷微球的含量为20~80wt%,所述空心陶瓷微球的粒径为40~160μm;其中,沿逐渐靠近所述抗高速冲击复合材料表层的方向,所述抗高速冲击复合材料中空心陶

瓷微球的分布密度呈梯度升高趋势。

21.在一些较为具体的实施方案中,所述抗高速冲击复合材料的第一区域分散有小粒径的空心陶瓷微球,所述抗高速冲击复合材料的第二区域分散有大粒径的空心陶瓷微球,其中所述第一区域为靠近所述抗高速冲击复合材料的表层区域,所述第二区域为所述抗高速冲击复合材料的内部中心区域。

22.进一步的,所述抗高速冲击复合材料中第一区域的小粒径的空心陶瓷微球的含量为50~80wt%,所述抗高速冲击复合材料中第二区域的大粒径的空心陶瓷微球的含量为20~50wt%。

23.进一步的,所述小粒径的空心陶瓷微球的粒径为40~90μm。

24.进一步的,所述大粒径的空心陶瓷微球的粒径为120~160μm。

25.在一些较为具体的实施方案中,所述空心陶瓷微球包括粉煤灰空心微球和/或二氧化硅空心微球,且不限于此。

26.在一些较为具体的实施方案中,所述硅橡胶包括聚二甲基硅氧烷,且不限于此。

27.在一些较为具体的实施方案中,所述抗高速冲击复合材料的导热系数为0.352~0.397w/m

·

k,吸能值为9.54~10.05mj/m3。

28.在本发明中,本案发明人经不断探索发现,如果选用一定比例的粒径较大的空心微珠与粒径较小的空心微珠共同添加到硅橡胶内,可以同时提高增强效果和缓冲效果。

29.另外,在一些较为优选的实施例中,所述复合材料中的空心陶瓷微球可以是具有梯度密度结构的,例如,表层空心陶瓷微球密度大,内部空心陶瓷微球密度小,或者,表层用高含量的小粒径空心陶瓷微球,内部用低含量的大粒径空心陶瓷微球。

30.本发明实施例的另一个方面还提供了前述抗高速冲击复合材料的制备方法,其包括:将空心陶瓷微球与硅橡胶混合均匀,经固化、熟化处理,获得抗高速冲击复合材料。

31.在一些较为具体的实施方案中,所述制备方法包括:

32.将小粒径空心陶瓷微球、少量的大粒径空心陶瓷微球分别与硅橡胶混合均匀,形成高密度的小粒径空心陶瓷微球硅橡胶混合物、低密度的大粒径空心陶瓷微球硅橡胶混合物,其中所述小粒径空心陶瓷微球硅橡胶混合物中小粒径空心陶瓷微球的含量为50~80wt%,所述大粒径空心陶瓷微球硅橡胶混合物中大粒径空心陶瓷微球的密度为20~50wt%;

33.以及,将所述小粒径空心陶瓷微球硅橡胶混合物、大粒径空心陶瓷微球硅橡胶混合物、小粒径空心陶瓷微球硅橡胶混合物依次置于成型装置中,之后经固化、熟化处理,获得所述抗高速冲击复合材料。

34.在一些较为具体的实施方案中,所述制备方法包括:向所获空心陶瓷微球与硅橡胶的混合物中加入固化剂,并于60℃固化处理0.5~1h,再于100℃熟化处理1~3h,制得所述抗高速冲击复合材料。

35.本发明中,采用混合浇铸法制备抗高速冲击复合材料。

36.在一些更为具体的实施方案中,所述抗高速冲击复合材料的制备方法可以包括:

37.(1)将粉煤灰空心微球利用密度不同原理去除密度较大的焦炭类物质,再用烘箱进行烘干,之后用筛网过筛后得到粒径为40~90μm的小粒径的粉煤灰空心微球和粒径为120~160μm的大粒径的粉煤灰空心微球;

38.(2)将小粒径的粉煤灰空心微球和大粒径的粉煤灰空心微球分别与硅橡胶(pdms)混合,之后与pdms固化剂混合获得高含量小粒径的粉煤灰空心微球硅橡胶混合物、低含量大粒径的粉煤灰空心微球硅橡胶混合物,其中,pdms与pdms固化剂的质量比为10∶1;

39.(3)依次将高含量小粒径的粉煤灰空心微球硅橡胶混合物、低含量大粒径的粉煤灰空心微球硅橡胶混合物、高含量小粒径的粉煤灰空心微球硅橡胶混合物等比例浇铸到聚四氟乙烯模具中并真空脱泡;然后采用60℃固化0.5h和100℃熟化2h,制得粉煤灰空心微球/硅橡胶复合材料(即前述的“梯度空心微球增强的抗高速冲击复合材料”)。

40.在一些更为具体的实施方案中,所述抗高速冲击复合材料的制备方法可以包括:

41.(1)将具有不同密度的粉煤灰空心微球利用密度不同原理去除密度较大的焦炭类物质,然用烘箱烘干后分别得到堆积密度为0.42g/cm3的高密度粉煤灰空心微球和0.43g/cm3的低密度粉煤灰空心微球;

42.(2)将高密度粉煤灰空心微球和的低密度粉煤灰空心微球分别与硅橡胶(pdms)混合,之后与pdms固化剂混合获得高密度粉煤灰空心微球硅橡胶混合物、低密度粉煤灰空心微球硅橡胶混合物,其中,pdms与pdms固化剂的质量比为10∶1;

43.(3)依次将高密度粉煤灰空心微球硅橡胶混合物、低密度粉煤灰空心微球硅橡胶混合物、高含量小粒径的粉煤灰空心微球硅橡胶混合物等比例浇铸到聚四氟乙烯模具中并真空脱泡;然后采用60℃固化0.5h和100℃熟化2h,制得粉煤灰空心微球/硅橡胶复合材料(即抗高速冲击复合材料),制备的粉煤灰空心微球/硅橡胶复合材料中沿逐渐靠近所述复合材料表层的方向,粉煤灰空心微球的密度呈升高趋势。

44.在一些较为具体的实施方案中,抗高速冲击复合材料中随着空心陶瓷微球的含量增加,堆积密度增加,微球间距减少,复合材料的增强效果增加,缓冲效果降低,因此,随着微球质量分数的增加,吸能效果先增加后减小(这是因为增效效果不断增加以及缓冲效果不断减少的叠加),微球间距在20~40μm的范围内(即增强相质量分数为60%时),具有最优的吸能效果。

45.本发明中抗高速冲击复合材料的抗冲击性能优异的作用机理在于:复合材料在受到动态冲击时,空心陶瓷微球自旋转耗散能量,硅橡胶连续相分散能量,更大复合材料面积参与吸收。

46.本发明实施例的另一个方面还提供了前述抗高速冲击复合材料于抗冲击或隔热领域中的用途。

47.下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

48.下面所用的实施例中所采用的实验材料,如无特殊说明,均可由常规的生化试剂公司购买得到。

49.实施例1

50.本实施例中聚二甲基硅氧烷(pdms)购自杭州圭臬新材料科技有限公司(bd618),粉煤灰空心微球购自郑州铂润保温材料有限公司。用一定质量分数的不同粒径的粉煤灰空心微球制备粉煤灰空心微球/硅橡胶复合材料。

51.(1)将粉煤灰空心微球利用密度不同原理去除密度较大的焦炭类物质,再用烘箱

进行烘干,之后用筛网过筛后得到粒径为40~90μm的小粒径的粉煤灰空心微球和粒径为120~160μm的大粒径的粉煤灰空心微球,采用eds对粉煤灰空心微球的元素进行了分析(如图1a

‑

图1c所示)。

52.(2)分别向pdms中添加60wt%的小粒径的粉煤灰空心微球和40wt%的大粒径的粉煤灰空心微球,缓慢搅拌以获得混合均匀的混合物,之后将pdms固化剂按照与pdms组分1∶10(质量比)的比例加入混合物中同样搅拌均匀获得60wt%的小粒径的粉煤灰空心微球硅橡胶混合物、40wt%的大粒径的粉煤灰空心微球硅橡胶混合物;

53.(3)按照60wt%的小粒径的粉煤灰空心微球硅橡胶混合物、40wt%的大粒径的粉煤灰空心微球硅橡胶混合物、60wt%的小粒径的粉煤灰空心微球硅橡胶混合物的顺序依次等比例浇铸到聚四氟乙烯模具中并真空脱泡;然后采用60℃固化0.5h和100℃熟化2h,制得粉煤灰空心微球/硅橡胶复合材料(即:梯度空心微球增强的抗高速冲击复合材料)。

54.性能表征:

55.1.准静态力学性能

56.将本实施例制备的粉煤灰空心微球/硅橡胶复合材料在准静态加载下的性能测试结果如图3所示,这种复合材料的压缩平台应力为6.01mpa,吸能值为6.25mj/m3。

57.2.动态力学性能

58.所获得的含有不同粒径的粉煤灰空心微球/硅橡胶复合材料在动态加载下的性能测试结果如图4所示,这种复合材料在应变率为~3000s

‑1时,压缩强度提高到26.99mpa,吸能值提高到10.05mj/m3。因而,这种复合材料在高应变率下的抗冲击性能也很优异。

59.3.热稳定性与隔热性能

60.所获复合材料在室温下的导热系数为0.352w/mk,其实分解温度约为621.3℃,体现了复合材料在高温环境使用的稳定性及其低导热性能,可以兼顾吸能与隔热双功能。

61.实施例2

62.本实施例中聚二甲基硅氧烷(pdms)购自杭州圭臬新材料科技有限公司(bd618),粉煤灰空心微球购自郑州铂润保温材料有限公司,用质量分数为60wt%的不同密度的空心微珠制备粉煤灰空心微球/硅橡胶复合材料。

63.(1)将具有不同密度的粉煤灰空心微球利用密度不同原理去除密度较大的焦炭类物质,然用烘箱烘干后分别得到堆积密度为0.42g/cm3的高密度粉煤灰空心微球和0.43g/cm3的低密度粉煤灰空心微球;

64.(2)分别向pdms中添加60wt%的低密度和高密度粉煤灰空心微球,缓慢搅拌以获得混合均匀的混合物,之后将pdms固化剂按照与pdms组分1∶10(质量比)的比例加入混合物中同样搅拌均匀,获得高密度粉煤灰空心微球硅橡胶混合物、低密度粉煤灰空心微球硅橡胶混合物;

65.(3)按照高密度粉煤灰空心微球硅橡胶混合物、低密度粉煤灰空心微球硅橡胶混合物、高密度粉煤灰空心微球硅橡胶混合物的顺序依次等比例浇铸到聚四氟乙烯模具中并真空脱泡;然后采用60℃固化0.5h和100℃熟化2h,制得填料密度呈递增趋势的粉煤灰空心微球/硅橡胶复合材料(电镜图如图2a

‑

图2b所示)。

66.性能表征:

67.1.准静态力学性能

68.本实施例中复合材料中的填料密度从内部向表层呈递增趋势,粉煤灰空心微球/硅橡胶复合材料在准静态加载下的性能测试结果如图5所示,这种复合材料的压缩平台应力为4.54mpa,吸能值为4.90mj/m3。

69.2.动态力学性能

70.所获得的填料密度呈递增趋势的粉煤灰空心微球/硅橡胶复合材料在动态加载下的性能测试结果如图6所示。这种复合材料在应变率为~3000s

‑1时,压缩强度提高到22.72mpa,吸能值提高到9.54mj/m3,因而这种复合材料在高应变率下的抗冲击性能也很优异。

71.3.热稳定性与隔热性能

72.所获复合材料在室温下的导热系数为0.397w/mk,其实分解温度约为579.8℃,体现了复合材料在高温环境使用的稳定性及其低导热性能,可以兼顾吸能与隔热双功能。

73.实施例3

74.本实施例中聚二甲基硅氧烷(pdms)购自杭州圭臬新材料科技有限公司(bd618),粉煤灰空心微球购自郑州铂润保温材料有限公司。用一定质量分数的不同粒径的粉煤灰空心微球制备粉煤灰空心微球/硅橡胶复合材料。

75.(1)将粉煤灰空心微球利用密度不同原理去除密度较大的焦炭类物质,再用烘箱进行烘干,之后用筛网过筛后得到粒径为40~90μm的小粒径的粉煤灰空心微球和粒径为120~160μm的大粒径的粉煤灰空心微球。

76.(2)分别向pdms中添加80wt%的小粒径的粉煤灰空心微球和50wt%的大粒径的粉煤灰空心微球,缓慢搅拌以获得混合均匀的混合物,之后将pdms固化剂按照与pdms组分1∶10(质量比)的比例加入混合物中同样搅拌均匀获得80wt%的小粒径的粉煤灰空心微球硅橡胶混合物、50wt%的大粒径的粉煤灰空心微球硅橡胶混合物;

77.(3)按照80wt%的小粒径的粉煤灰空心微球硅橡胶混合物、50wt%的大粒径的粉煤灰空心微球硅橡胶混合物、50wt%的小粒径的粉煤灰空心微球硅橡胶混合物的顺序依次等比例浇铸到聚四氟乙烯模具中并真空脱泡;然后采用60℃固化0.8h和100℃熟化1h,制得粉煤灰空心微球/硅橡胶复合材料。

78.实施例4

79.本实施例中聚二甲基硅氧烷(pdms)购自杭州圭臬新材料科技有限公司(bd618)。用一定质量分数的不同粒径的二氧化硅空心微球制备二氧化硅空心微球/硅橡胶复合材料。

80.(1)将二氧化硅空心微球利用密度不同原理去除密度较大的焦炭类物质,再用烘箱进行烘干,之后用筛网过筛后得到粒径为40~90μm的小粒径的二氧化硅空心微球和粒径为120~160μm的大粒径的二氧化硅空心微球。

81.(2)分别向pdms中添加50wt%的小粒径的二氧化硅空心微球和20wt%的大粒径的二氧化硅空心微球,缓慢搅拌以获得混合均匀的混合物,之后将pdms固化剂按照与pdms组分1∶10(质量比)的比例加入混合物中同样搅拌均匀获得50wt%的小粒径的二氧化硅空心微球硅橡胶混合物、20wt%的大粒径的二氧化硅空心微球硅橡胶混合物;

82.(3)按照50wt%的小粒径的二氧化硅空心微球硅橡胶混合物、20wt%的大粒径的二氧化硅空心微球硅橡胶混合物、50wt%的小粒径的二氧化硅空心微球硅橡胶混合物的顺

序依次等比例浇铸到聚四氟乙烯模具中并真空脱泡;然后采用60℃固化1h和100℃熟化3h,制得二氧化硅空心微球/硅橡胶复合材料。

83.对比例1

84.本实施例中聚二甲基硅氧烷(pdms)购自杭州圭臬新材料科技有限公司(bd618),粉煤灰空心微球购自郑州铂润保温材料有限公司。用一定质量分数的不同粒径的粉煤灰空心微球制备粉煤灰空心微球/硅橡胶复合材料。

85.(1)将粉煤灰空心微球利用密度不同原理去除密度较大的焦炭类物质,再用烘箱进行烘干,之后用筛网过筛后得到粒径为40~90μm的小粒径的粉煤灰空心微球和粒径为120~160μm的大粒径的粉煤灰空心微球,采用eds对粉煤灰空心微球的元素进行了分析。

86.(2)分别向pdms中添加60wt%的小粒径的粉煤灰空心微球和40wt%的大粒径的粉煤灰空心微球,缓慢搅拌以获得混合均匀的混合物,之后将pdms固化剂按照与pdms组分1∶10(质量比)的比例加入混合物中同样搅拌均匀获得60wt%的小粒径的粉煤灰空心微球硅橡胶混合物、40wt%的大粒径的粉煤灰空心微球硅橡胶混合物;

87.(3)质量同实施例1,先后将60wt%的小粒径的粉煤灰空心微球硅橡胶混合物、40wt%的大粒径的粉煤灰空心微球硅橡胶混合物、60wt%的小粒径的粉煤灰空心微球硅橡胶混合物的顺序等比例浇铸到聚四氟乙烯模具中混合均匀并真空脱泡;然后采用60℃固化0.5h和100℃熟化2h,制得复合材料。经测试,本对比例中复合材料的抗冲击性能、隔热性能远低于实施例1中的粉煤灰空心微球/硅橡胶复合材料。

88.此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

89.应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。