1.本发明涉及导热高分子复合材料技术领域,具体涉及一种含芘环的聚噻吩改性石墨烯导热填料及基于其的导热复合材料。

背景技术:

2.随着高度集成化的电子设备需求的不断增长,如何快速的移除器件产生的热量保证电子产品的稳定运行成为电子行业发展的关键。聚合物因具有轻质、高绝缘性、耐腐蚀等优点成为热管理的主要候选材料。然而,其导热性能较低,但可通过加入高导热填料提高聚合物的导热性能。高导热的填料石墨烯(gns)具有六方排列的sp2键合的碳原子单层,具有极高的展旋比、独特的石墨化结构而使其具有优良的导热性能和机械性能。gns的平面结构有助于为声子传递提供的二维路径,并且极大的表面积使其能与聚合物有更大的接触面积。由于gns层间存在相对较强的范德华力,使得gns在聚合物中易聚集、堆叠而形成团聚。通过对gns的共价键和非共价键改性可以很好的解决上述问题。共价键功能化改性可能会在gns表面结构中引入缺陷位点,造成声子传递的散射。而非共价功能化主要通过π

‑

π相互作用对gns表面修饰,避免了对gns表面结构的破坏。目前选用的大分子改性剂的本征型热导率很差,且与gns间的相互作用也不强,因此,可以选择能与gns构成更强π

‑

π相互作用的基团来连接gns。

3.芘具有较强的芳香结构,能够与gns形成更强的π

‑

π相互作用,能够明显避免其他分子对gns改性相互作用力不强的短板。另外,连接芘端基的分子链对导热性能也具有较高的影响。研究发现,具有主链双键、炔键等共轭结构的有机分子更有利于声子的传递。鉴于此,应选择具有芳香结构的本征型导热的有机分子作为连接芘端基的桥链,这样才能更加有效的提高复合材料的导热性能。而聚噻吩因具有芳香结构的性质,且主链间具有共轭结构,其本征导热率达到4.4wm

‑1k

‑1。

技术实现要素:

4.基于上述现有技术所存在的问题,本发明提供一种含芘环的聚噻吩改性石墨烯导热填料及基于其的导热复合材料,旨在以聚3

‑

己基噻吩作为连接芘端基的大分子表面改性剂改性石墨烯,通过真空抽滤将pva与gns@pbpy

‑

3ht制备成高导热复合材料。利用真空过滤法,使改性石墨烯层层自组装,在复合材料内部构建出水平方向的石墨烯热传递路径。得益于含芘环的聚噻吩与石墨烯之间形成强的π

‑

π作用以及聚噻吩链良好的声子传递通道,极大增强了石墨烯的热传递性能。同时,提升了与pva之间的界面相容性,完善复合材料整体导热性能。

5.为了实现上述目的,本发明采用以下技术方案:

6.本发明首先公开了一种含芘环的聚噻吩改性石墨烯导热填料,其特点在于:所述导热填料是将含芘环的聚噻吩与石墨烯纳米片共混改性后获得。其制备方法为:

7.首先,以2

‑

溴

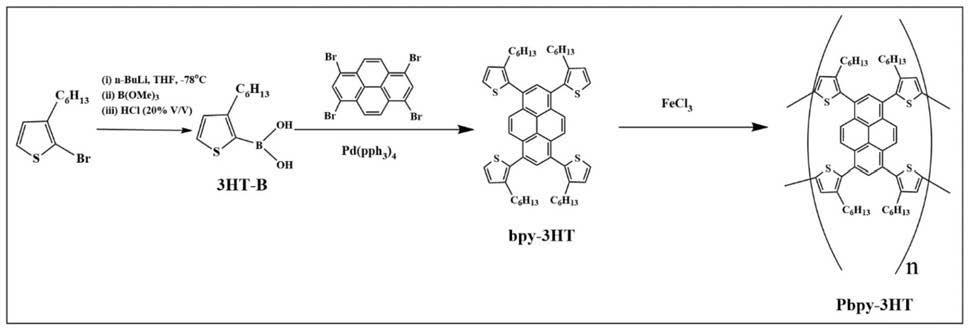

‑3‑

己基噻吩作为原料,经过锂卤交换反应得到2

‑

硼酸

‑3‑

己基噻吩,再经过suzuki

‑

miyaura偶联反应得到1,3,6,8

‑

四(3

‑

己基噻吩)芘,记为bpy

‑

3ht;将所述1,3,6,8

‑

四(3

‑

己基噻吩)芘作为单体,通过亲电反应得到聚芘

‑3‑

己基噻吩,记为pbpy

‑

3ht;然后,通过电化学剥离石墨法得到石墨烯纳米片,记为gns;最后,将pbpy

‑

3ht与gns共混改性,即得到含芘环的聚噻吩改性石墨烯导热填料,记为gns@pbpy

‑

3ht。具体包括如下步骤:

8.步骤1、2

‑

硼酸

‑3‑

己基噻吩的制备

9.在干燥的三口圆底烧瓶中加入5~15mmol的2

‑

溴

‑3‑

己基噻吩和30~60ml除水的thf,并在n2的保护下,将反应体系置于

‑

50~

‑

78℃的环境中0.5~1.5h;接着,将5.5~16.5mmol的n

‑

buli缓慢的滴加到反应体系中,继续保温反应1~3h后,再将15~45mmol硼酸三异丙酯滴加到反应体系中;将反应体系置于室温下搅拌24h;然后,在0~5℃的条件下,将20~60ml20vol%的稀盐酸加入到反应体系中搅拌反应6~12h;最后,用无水乙醚将反应混合液萃取三次(每次用50ml),再用去离子水洗涤两次以去除不溶物(每次用50ml),加入无水硫酸镁静置过夜,过滤,所得上清液通过减压蒸馏去除试剂,得到的粗产物用层析柱(洗脱剂:石油醚)提纯后,得到无色液体,即为2

‑

硼酸

‑3‑

己基噻吩,记为3ht

‑

b;

10.步骤2、1,3,6,8

‑

四(3

‑

己基噻吩)芘的合成

11.将50~90ml dmf、1.0~3.0mmol四溴芘、4~12mmol的3ht

‑

b和0.1~0.4mmol的pd(pph3)4加入到250ml的单口烧瓶中,再加入溶于3~6ml去离子水中的4~12mmol na2co3;将体系在n2的保护下于110℃回流反应24~72h;反应结束后,在室温下冷却,并通过减压蒸馏的方式去除溶剂,所得固体用氯仿常温提取三次(每次用50ml),合并提取液;用水洗涤提取液三次(每次用50ml),加入无水硫酸镁静置过液,过滤,所得上清液通过减压蒸馏去除试剂,所得液体用硅胶层析柱过柱(洗脱剂:石油醚)纯化,减压蒸馏,得到黄色的粉末固体,即为1,3,6,8

‑

四(3

‑

己基噻吩)芘,记为bpy

‑

3ht;

12.步骤3、聚芘

‑3‑

己基噻吩的合成

13.在冰浴的条件下,将4~16mmol无水fecl3和30~70ml的无水氯仿加入到250ml的三口烧瓶中,搅拌分散10~30min;同时,在冰浴的条件下,将0.5~2.5mmol的bpy

‑

3ht加入到5~15ml无水的氯仿溶液中,搅拌分散10~30min;

14.接着,在冰浴条件下,将fecl3溶液继续超声分散20~60min,然后置于n2和25℃的条件下,将分散好的bpy

‑

3ht的氯仿溶液滴加到氯化铁溶液中,在n2的条件下继续保温反应12~24h;加入10~30ml的甲醇终止反应;再将反应液倒入到200~400ml的甲醇中沉淀,过滤、干燥、得到黑棕色固体;将所得黑棕色固体通过索式提取装置依次在甲醇和氯仿中分别索提12~24h;所得液体经浓缩后,加入到50~150ml的甲醇中沉淀,并在60℃下真空干燥24h,得到红棕色的固体,即为聚芘

‑3‑

己基噻吩,记为pbpy

‑

3ht;

15.步骤4、石墨烯纳米片的制备

16.将石墨箔片作为阳极、铂片作为阴极、0.1mol/l的硫酸铵水溶液作为电解液,剥离电压为10~15v恒压,对石墨箔进行电化学剥离,经抽滤洗涤干燥后,得到石墨烯纳米片,记为gns;

17.步骤5、聚芘

‑3‑

己基噻吩改性石墨烯的制备

18.将50~100mg pbpy

‑

3ht加入到30~60ml的氯仿中,搅拌均匀,得到pbpy

‑

3ht溶液;将25~70mg gns缓慢加入到pbpy

‑

3ht溶液中,在室温下磁力搅拌24h;然后,减压过滤,并用

氯仿洗涤三次,去除多余的pbpy

‑

3ht;最后,在60℃下真空干燥24h,得到gns@pbpy

‑

3ht。

19.本发明还公开了一种导热复合材料的制备方法,其为:将pva颗粒加入到去离子水中,在90℃下搅拌溶解得到pva溶液;将上述的含芘环的聚噻吩改性石墨烯导热填料加入到pva溶液中,搅拌分散均匀,然后通过真空过滤得到gns@pbpy

‑

3ht/pva复合膜,干燥后剥落,即获得gns@pbpy

‑

3ht/pva复合材料。

20.作为优选,所述pva溶液的质量分数为4wt%。

21.作为优选,所述真空过滤采用孔径0.45μm的聚四氟乙烯滤膜。

22.本发明还公开了按照上述制备方法所获得的gns@pbpy

‑

3ht/pva复合材料。

23.本发明的有益效果体现在:

24.本发明的方法可以通过聚芘

‑3‑

己基噻吩与石墨烯之间形成强的π

‑

π作用,增强石墨烯层间的热传递性能,从而实现在低含量填料填充下显著提高聚合物复合材料的导热性能。

附图说明

25.图1为本发明实施例1的gns@pbpy

‑

3ht合成流程示意图;

26.图2为本发明实施例1所得gns和gns@pbpy

‑

3ht的tem图,其中(a)为gns,(b)为gns@pbpy

‑

3ht;

27.图3为本发明各实施例和对比例所得复合材料的导热系数图。

具体实施方式

28.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

29.实施例1

30.本实施例按如下步骤制备1wt%gns@pbpy

‑

3ht/pva复合材料

31.步骤1、2

‑

硼酸

‑3‑

己基噻吩的制备

32.在干燥的三口圆底烧瓶中加入12.5mmol的2

‑

溴

‑3‑

己基噻吩和50ml除水的thf,并在n2的保护下,将反应体系置于

‑

78℃的环境中1h;接着,将15.6mmol的n

‑

buli缓慢的滴加到反应体系中,继续保温反应1h后,再将37.5mmol硼酸三异丙酯滴加到反应体系中;将反应体系置于室温下搅拌24h;然后,在0~3℃的条件下,将40ml 20vol%的稀盐酸加入到反应体系中搅拌反应6h;最后,用无水乙醚将反应混合液萃取三次(每次用50ml),再用去离子水洗涤两次以去除不溶物(每次用50ml),加入无水硫酸镁静置过夜,过滤,所得上清液通过减压蒸馏去除试剂,得到的粗产物用层析柱(洗脱剂:石油醚)提纯后,得到无色液体,即为2

‑

硼酸

‑3‑

己基噻吩,记为3ht

‑

b。

33.步骤2、1,3,6,8

‑

四(3

‑

己基噻吩)芘的合成

34.将71.5ml dmf、2.0mmol四溴芘、12.0mmol的3ht

‑

b和0.1714mmol的pd(pph3)4加入到250ml的单口烧瓶中,再加入溶于6ml去离子水中的12.0mmol na2co3;将体系在n2的保护下于110℃回流反应72h;反应结束后,在室温下冷却,并通过减压蒸馏的方式去除溶剂,所得固体用氯仿常温提取三次(每次用50ml),合并提取液;用水洗涤提取液三次(每次用

50ml),加入无水硫酸镁静置过液,过滤,所得上清液通过减压蒸馏去除试剂,所得液体用硅胶层析柱过柱(洗脱剂:石油醚)纯化,减压蒸馏,得到黄色的粉末固体,即为1,3,6,8

‑

四(3

‑

己基噻吩)芘,记为bpy

‑

3ht。

35.步骤3、聚芘

‑3‑

己基噻吩的合成

36.在冰浴的条件下,将12mmol无水fecl3和50ml的无水氯仿加入到250ml的三口烧瓶中,搅拌分散20min;同时,在冰浴的条件下,将1.0mmol的bpy

‑

3ht加入到10ml无水的氯仿溶液中,搅拌分散30min;

37.接着,在冰浴条件下,将fecl3溶液继续超声分散30min,然后置于n2和25℃的条件下,将分散好的bpy

‑

3ht的氯仿溶液滴加到氯化铁溶液中,在n2的条件下继续保温反应24h;加入30ml的甲醇终止反应;再将反应液倒入到300ml的甲醇中沉淀,过滤、干燥、得到黑棕色固体;将所得黑棕色固体通过索式提取装置依次在甲醇和氯仿中分别索提24h;所得液体经浓缩后,加入到100ml的甲醇中沉淀,并在60℃下真空干燥24h,得到红棕色的固体,即为聚芘

‑3‑

己基噻吩,记为pbpy

‑

3ht。

38.步骤4、石墨烯纳米片的制备

39.将石墨箔片作为阳极、铂片作为阴极、0.1mol/l的硫酸铵水溶液作为电解液,剥离电压为12v恒压,对石墨箔进行电化学剥离,经抽滤洗涤干燥后,得到石墨烯纳米片,记为gns。

40.步骤5、聚芘

‑3‑

己基噻吩改性石墨烯的制备

41.将100mg pbpy

‑

3ht加入到50ml的氯仿中,搅拌均匀,得到pbpy

‑

3ht溶液;将50mg gns缓慢加入到pbpy

‑

3ht溶液中,在室温下磁力搅拌24h;然后,减压过滤,并用氯仿洗涤三次,去除多余的pbpy

‑

3ht;最后,在60℃下真空干燥24h,得到gns@pbpy

‑

3ht。

42.步骤6、gns@pbpy

‑

3ht/pva复合材料的制备

43.将0.25g pva颗粒加到6ml去离子水中,在90℃下搅拌溶解得到pva溶液。按照1wt%质量分数将gns@pbpy

‑

3ht加入到pva溶液中,搅拌分散均匀。然后通过真空过滤得到gns@pbpy

‑

3ht/pva复合膜,薄膜在25℃的空气中干燥并从滤纸上剥落。

44.实施例2

45.本实施例按实施例1相同的方法制备5wt%gns@pbpy

‑

3ht/pva复合材料,区别仅在于步骤6为:将0.25g pva颗粒加到6ml去离子水中,在90℃下搅拌溶解得到pva溶液。按照5wt%质量分数将gns@pbpy

‑

3ht加入到pva溶液中,搅拌分散均匀。然后通过真空过滤得到gns@pbpy

‑

3ht/pva复合膜,薄膜在25℃的空气中干燥并从滤纸上剥落。

46.实施例3

47.本实施例按实施例1相同的方法制备10wt%gns@pbpy

‑

3ht/pva复合材料,区别仅在于步骤6为:将0.25g pva颗粒加到6ml去离子水中,在90℃下搅拌溶解得到pva溶液。按照10wt%质量分数将gns@pbpy

‑

3ht加入到pva溶液中,搅拌分散均匀。然后通过真空过滤得到gns@pbpy

‑

3ht/pva复合膜,薄膜在25℃的空气中干燥并从滤纸上剥落。

48.实施例4

49.本实施例按实施例1相同的方法制备15wt%gns@pbpy

‑

3ht/pva复合材料,区别仅在于步骤6为:将0.25g pva颗粒加到6ml去离子水中,在90℃下搅拌溶解得到pva溶液。在90℃下搅拌溶解得到pva溶液。按照15wt%质量分数将gns@pbpy

‑

3ht加入到pva溶液中,搅拌

分散均匀。然后通过真空过滤得到gns@pbpy

‑

3ht/pva复合膜,薄膜在25℃的空气中干燥并从滤纸上剥落。

50.对比例1

51.本对比例按如下步骤制备1wt%gns/pva复合材料:

52.步骤1、石墨烯纳米片的制备

53.将石墨箔片作为阳极、铂片作为阴极、0.1mol/l的硫酸铵水溶液作为电解液,剥离电压为12v恒压,对石墨箔进行电化学剥离,经抽滤洗涤干燥后,得到石墨烯纳米片,记为gns。

54.步骤2、gns/pva复合材料的制备

55.将0.25g pva颗粒加到6ml去离子水中,在90℃下搅拌溶解得到pva溶液。按照1wt%质量分数将gns加入到pva溶液中,搅拌分散均匀。然后通过真空过滤得gns/pva复合膜,薄膜在25℃的空气中干燥并从滤纸上剥落。

56.对比例2

57.本实施例按对比例1相同的方法制备5wt%gns/pva复合材料,区别仅在于步骤2为:将0.25g pva颗粒加到6ml去离子水中,在90℃下搅拌溶解得到pva溶液。按照5wt%质量分数将gns加入到pva溶液中,搅拌分散均匀。然后通过真空过滤得到gns/pva复合膜,薄膜在25℃的空气中干燥并从滤纸上剥落。

58.对比例3

59.本实施例按对比例1相同的方法制备10wt%gns/pva复合材料,区别仅在于步骤2为:将0.25g pva颗粒加到6ml去离子水中,在90℃下搅拌溶解得到pva溶液。按照10wt%质量分数将gns加入到pva溶液中,搅拌分散均匀。然后通过真空过滤得到gns/pva复合膜,薄膜在25℃的空气中干燥并从滤纸上剥落。

60.对比例4

61.本实施例按对比例1相同的方法制备15wt%gns/pva复合材料,区别仅在于步骤2为:将0.25g pva颗粒加到6ml去离子水中,在90℃下搅拌溶解得到pva溶液。按照15wt%质量分数将gns加入到pva溶液中,搅拌分散均匀。然后通过真空过滤得到gns/pva复合膜,薄膜在25℃的空气中干燥并从滤纸上剥落。

62.图1为pbpy

‑

3ht的合成路线图。

63.图2为gns(左)和gns@pbpy

‑

3ht(右)的tem图,从图中可以看出,gns@pbpy

‑

3ht中的gns上具有水痕结构且边沿圆滑的高分子材料,说明在gns上负载了pbpy

‑

3ht。

64.图3为不同含量下的gns/pva和gns@pbpy

‑

3ht/pva的热导率图,从图中可以看出,不同含量下的gns@pbpy

‑

3ht/pva的热导率明显高于gns/pva的热导率,说明通过pbpy

‑

3ht改性后gns的复合材料的导热性能得到了显著提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。