1.本实用新型涉及机械设备领域,尤其涉及一种粉末压片机。

背景技术:

2.高端陶瓷工艺主要有粉体制备/混合、成型/压片、预烧结/煅烧、烧结四个重要步骤,其中成型/压片的目的主要是使粉体初步致密,粉末压片机是高校、科研院所及企业研发单位常用的成型/压片手段。工作原理是传统液压及模具的简单组合,流程包括称量样品、模具中装入粉末、模具装入粉末压片机、挤压成型、拆模取样,一次只能压一片,流程复杂,特别是反复的装料和拆模取样,费时耗力。

3.因此,现有技术还有待于改进和发展。

技术实现要素:

4.鉴于上述现有技术的不足,本实用新型的目的在于提供一种粉末压片机,旨在解决现有粉末压片机的粉末压片工艺流程繁琐,效率较低的问题。

5.本实用新型为解决上述技术问题所采用的技术方案如下:

6.一种粉末压片机,其中,包括机架主体,在所述机架主体两侧相对设置的液压动力装置和顶紧丝杆、设置于所述液压动力装置和所述顶紧丝杆中间的模具结构以及位于所述机架主体上端部的称量进料装置。

7.所述的粉末压片机,其中,所述称量进料装置呈漏斗型。

8.所述的粉末压片机,其中,所述模具包括中空的模具腔体,以及插入所述模具腔体的左顶杆和右顶杆。

9.所述的粉末压片机,其中,所述模具腔体上设置有进料孔,所述进料孔的上方设置有进料管,并且所述进料管贯穿所述称量进料装置。

10.所述的粉末压片机,其中,所述进料管上方设置有吹气管路,将所述进料管中的样品粉末全部推至所述模具腔体中。

11.所述的粉末压片机,其中,所述左顶杆和所述右顶杆分别连接于所述液压动力装置和所述顶紧丝杆上,并随所述液压动力装置和所述顶紧丝杆一起运动。

12.所述的粉末压片机,其中,在所述机架主体上还设置有接料盘,所述接料盘位于所述模具结构正下方,用于接取从模具结构中出来的片状成品。

13.所述的粉末压片机,其中,所述顶紧丝杆通过螺纹旋转在所述机架主体上运动。

14.有益效果:本实用新型提供了一种粉末压片机,包括机架主体,在所述机架主体两侧相对设置的液压动力装置和顶紧丝杆、设置于所述液压动力装置和所述顶紧丝杆中间的模具结构以及位于所述机架主体上端部的称量进料装置。本实用新型提供的粉末压片机通过将称量进料装置集成于粉末压片机上,样品粉末置于称量进料装置上称量后进入模具中,在液压动力装置和顶紧丝杆的作用下将样品粉末压制成片状,随后将片状成品顶出,即可实现循环加工,利用本实用新型的粉末压片机可以缩短称重装料的时间,同时也可以省

去拆模装模的步骤,从而大幅提升压片效率并减少人工的工作量。

附图说明

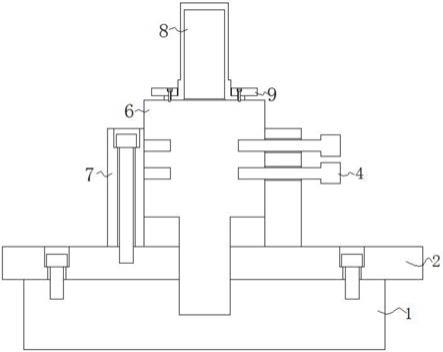

15.图1为本实用新型实施例一种粉末压片机的构造图。

16.图2为本实用新型粉末压片方法的实施流程图。

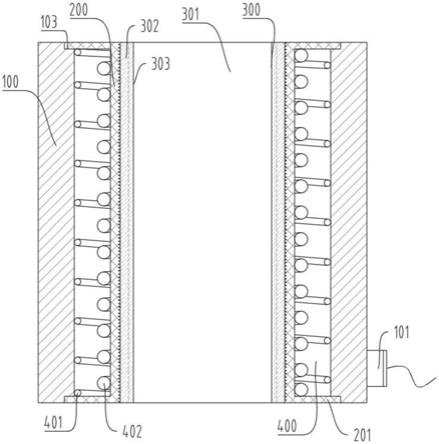

17.图3为本实用新型粉末压片方法的压片成型过程示意图。

18.图4为本实用新型粉末压片方法下料过程示意图。

具体实施方式

19.为使本实用新型的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

20.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“水平”、“顶”、"底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.现有技术中所使用的粉末压片机为传统液压及模具的简单组合,其加工过程为:称量样品粉末、模具中装入样品粉末,将模具安装至粉末压片机、挤压成型、拆模取样,因此利用现有的粉末压片机一次只能压制一片成品,并且流程复杂需要反复装模和拆模,效率较低,并且人工工作量也比较大。

22.针对现有技术的不足,参见图1,本技术提供了一种粉末压片机,其包括机架主体10,在所述机架主体10两侧相对设置的液压动力装置20和顶紧丝杆30、设置于所述液压动力装置20和所述顶紧丝杆30之间的模具结构40以及位于所述机架主体10上端部的称量进料装置50。

23.本实用新型提供的粉末压片机将称量进料装置集成于粉末压片机上,样品粉末在称量进料装置上称量后可直接进入模具中,随后顶紧丝杆静止不动,液压动力装置向前推进,将模具中的样品粉末挤压成型,形成片状成品,在片状成品制作完成后,顶紧丝杆退出模具,液压动力装置继续向前推进,将片状成品推出模具,最后液压动力装置退回初始位置,顶紧丝杆进入模具腔体并停留在初始位置处。本实用新型提供的粉末压片机通过将称量进料装置集成在所述粉末压片机上,可以缩短称重装料的时间,并且进料和出料的过程中无需操作模具,即可以省去频繁拆模装模的步骤,并且因为无需拆模装模,实现了可不间断地进行粉末压片加工过程,从而大幅提升了压片效率,也减少了人工的工作量。

24.具体地,在本实施例中,所述称量进料装置50呈漏斗型,以便称量后的样品粉末能够更容易的被送入模具中。

25.在本实施例中,所述模具结构40包括中空的模具腔体41,以及插入所述模具腔体的左顶杆42和右顶杆43。所述左顶杆42和所述右顶杆43分别连接于所述液压动力装置20和所述顶紧丝杆30上,并随所述液压动力装置20和所述顶紧丝杆30一起运动。

26.具体地,所述左顶杆42固定于所述液压动力装置上并由所述液压动力装置20带动前进或后退,所述右顶杆43固定于所述顶紧丝杆上并由所述顶紧丝杆带动前进或后退,初

始状态下,所述左顶杆42和所述右顶杆43均插入所述模具腔体41内用以支撑所述模具结构40,并在所述模具腔体41中形成容纳样品粉末的空间,在将称量好的样品粉末送入所述模具腔体41后,所述液压动力装置20推动所述左顶杆42向右运动,在挤压力的作用下将样品粉末压制成为片状,压制完成后,所述顶紧丝杆30带动所述右顶杆43退出所述模具腔体41,液压动力装置20继续推动所述左顶杆42向右运动,将片状成品顶出所述模具腔体41,随后所述左顶杆42和所述右顶杆43在所述液压动力装置20和所述顶紧丝杆30的带动下回复到起始状态下的位置。在本实施例中,所述液压动力装置优选为液压缸。为保障所述左顶杆42能够将所述片状成品顶出所述模具腔体41,同时又不会与模具产生碰撞,在本实施例中,所述左顶杆42的长度设置为所述模具腔体41的长度的二倍及以上。

27.在本实施例中,所述顶紧丝杆30通过螺纹旋转在所述机架主体10上运动。

28.在本实施例中,所述模具腔体上设置有进料孔44,所述进料孔44的上方设置有进料管60,并且所述进料管60贯穿所述称量进料装置50。

29.具体地,在所述模具腔体上面设置有进料孔可以在不用拆卸模具的情况下即可将称量好的样品粉末送入模具腔体,而在所述进料孔上方设置的进料管既连接所述进料孔又贯穿所述称量进料装置,作为样品粉末的传输通道将称量好的样品粉末送至所述进料孔并由所述进料孔进入所述模具腔体中。

30.为了防止样品粉末在所述进料管60中下落的过程中卡在管腔内,本实用新型在所述进料管60上方设置有吹气管路70,将所述进料管60中的样品粉末全部推至所述模具腔体40中,并且所述吹气管路所产生的推动力也可以使称量好的样品粉末能够更快的进入到所述模具腔体中,从而缩短进料时间。

31.参见图4,在本实施例中,在所述机架主体10上还设置有接料盘80,所述接料盘80位于所述模具结构40正下方,用于接取从模具结构中出来的片状成品。具体地,所述接料盘可以防止被从模具腔体中顶出的片状成品直接掉落到机架主体上,并四处滚落难以整理,优选地可以在所述接料盘中添加缓冲机构以防止掉落的片状成品受到损伤。

32.基于本实用新型实施例中的粉末压片机,本实用新型还提供了一种粉末压片方法,参见图2,包括步骤:

33.s100、称量样品粉末,并将称量好的样品粉末送入模具中。

34.具体地,将样品粉末放置于称量进料装置上,称取预定重量的样品粉末,接着将称量好的样品粉末推至进料管中同时开启吹气管路,加速推入样品粉末,通过在称量进料装置和模具之间建立了样品粉末的传输通道,可以使得称量和装样在粉末压片机上可直接完成,并且无需拆模装模的步骤,可以大幅缩短称量装样的时间,同时也节省人工操作的工作量。

35.s200、液压动力装置推进粉末压制成型。

36.具体地,如图3所示,在样品粉末沿进料管通过进料孔进入模具腔体中后,保持顶紧丝杆锁紧不动,液压动力装置启动,带动左顶杆向右运动,左顶杆和右顶杆间的挤压力将处于中间的样品粉末挤压成为片状。

37.s300、顶紧丝杆退出模具,液压动力装置继续推进将压制成型的片状成品从模具中顶出。

38.具体地,如图4所示,在压片完成后,首先转动顶紧丝杆使顶紧丝杆通过螺纹旋转

后退,并带动右顶杆退出模具腔体,随后液压动力装置继续向前推进,将压制成型的片状成品从模具腔体中顶出,落入下方的接料盘中,通过设置了自动下料的机构,无需人工进行拆模取样,简化了取样步骤,也节省了人工操作的繁琐程序。

39.s400、液压动力装置和顶紧丝杆恢复原位。

40.在将片状成品顶出模具腔体后,液压动力装置带动左顶杆恢复至初始位置,同时将顶紧丝杆也通过螺纹旋转向前推进,带动右推杆进入模具腔体中并停留至初始位置锁紧。将液压动力装置和顶紧丝杆恢复至原位后可不断循环执行s100

‑

s400的步骤,完成样品的连续压片成型加工。

41.在一些具体的实施方式中,所述样品粉末为陶瓷粉末、药粉、糖粉中的一种或几种,但并不限于此。

42.在一些具体的实施方式中,所述模具腔体的内径和形状、以及所述左顶杆和所述右顶杆的尺寸和形状均可根据实际需要加工的片状成品尺寸和形状进行定制,如加工成为长方形片状成品、圆形片状成品、星形片状成品等。

43.在一些实施方式中,所述顶紧丝杆可优选替换为电动推杆,以减少人工操作,并提高推进和后退的速度。

44.下面通过实施例对本实用新型进行详细说明,实施例1和实施例2为分别采用本实用新型的粉末压片机和现有技术的粉末压片机制备相同规格的陶瓷片,在实施例中均设定称取10g陶瓷粉末即可制备所需的陶瓷片。

45.实施例1

46.制备方法如下:

47.s100、向称量进料装置上不断添加陶瓷粉末,直至添加至10g为止,将称量好的陶瓷粉末推入进料管中,并打开吹气管路使陶瓷粉末加速落入模具腔体中;

48.s200、启动液压动力装置带动左顶杆向前推进,将模具腔体中的陶瓷粉末挤压成为陶瓷片;

49.s300、转动顶紧丝杆带动右顶杆退出模具腔体,同时液压动力装置继续推进陶瓷片,使陶瓷片掉落至接料盘中;

50.s400、调节液压动力装置和顶紧丝杆带动左顶杆和右顶杆恢复至初始位置。

51.在本实施例中,从样品称重至液压动力装置和顶紧丝杆恢复至初始位置共计用时1分钟。

52.实施例2

53.制备方法如下:

54.s100、用秤称量10g陶瓷粉末;

55.s200、将称量好的陶瓷粉末装入模具中,并将模具安装至粉末压片机上;

56.s300、启动液压系统,将陶瓷粉末挤压成为陶瓷片;

57.s400、液压系统退出,从粉末压片机上拆掉模具,并从模具中取出陶瓷片。

58.在本实施例中,从称量样品至最终拆模取样共计用时5分钟。

59.由实施例1和实施例2对比可以看出,采用本实用新型的粉末压片机相对于现有技术的压片机效率提升4倍,并且人工操作步骤较现有技术也大幅减少。

60.综上所述,本实用新型提供了一种粉末压片机,包括机架主体,在所述机架主体两

侧相对设置的液压动力装置和顶紧丝杆、设置于所述液压动力装置和所述顶紧丝杆中间的模具结构以及位于所述机架主体上端部的称量进料装置。本实用新型提供的粉末压片机通过将称量取料系装置集成于粉末压片机上,样品粉末置于称量进料装置上称量后进入模具中,在液压动力装置和顶紧丝杆的作用下将样品粉末压制成片状,随后将片状成品顶出,即可实现循环加工,利用本实用新型的粉末压片机可以缩短称重装料的时间,同时也可以省去拆模装模的步骤,从而大幅提升压片效率并减少人工的工作量。

61.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。