1.本实用新型涉及化工反应炉技术领域,尤其涉及一种焦炉煤化工反应炉的炉拱。

背景技术:

2.焦炉煤气在反应炉内的催化剂层与氧气及水蒸气进行反应后的成品反应气要通过反应炉底部带若干小孔的炉拱流出。炉拱的主要作用是承受反应炉内催化剂的重力以及反应气体向下的冲击力,另外还要满足反应气向下通过炉拱分布的若干小孔洞而催化剂颗粒不被气体带出炉外这个必要各件。

3.一般情况下炉拱可以用5

‑

7年,重质耐火浇注料在历经反应炉开开停停,温度、压力及气体流量的不规则变化后,其热膨胀系数也出现不规则变化,重质耐火浇注料的线性变化率经常超0.3%,炉拱拱砖与重质耐火浇注料之间产生方向不确定的位移,之后就会出现拱砖裂缝,严重时发生垮塌,造成反应炉内的催化剂、拱砖等堆积在反应炉底部,整个生产线不得不停产处理,严重影响生产效率。

4.传统的炉拱拱砖为一体成型的,在长时间的使用过程中,由于炉体内温度等不规则的变化,易造成拱砖裂缝,且炉拱拱砖的底部处于悬空的状态,缺少支撑组件的加持,严重时发生垮塌。因此,需要提供一种焦炉煤气化工反应炉的炉拱,旨在解决上述问题。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种焦炉煤化工反应炉的炉拱。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种焦炉煤化工反应炉的炉拱,包括钢壳体、加固组件、铰接组件,所述钢壳体的内壁上设有重质浇筑料,所述重质浇筑料内中部两侧开设有一对斜向槽,每个所述斜向槽内均设有斜向固接的槽钢板,每块所述槽钢板内均卡合有炉拱侧板,两块所述炉拱侧板之间设有卡合放置的炉拱顶板,所述炉拱顶板通过加固组件与两块炉拱侧板连接,所述炉拱顶板通过铰接组件与重质浇筑料的内壁连接。

8.优选地,所述重质浇筑料内底部设有竖向固接的垂直气筒,所述垂直气筒的底部右侧设有贯穿钢壳体的转化气出气筒,且所述转化气出气筒的左端口与垂直气筒的底部贯通连接。

9.优选地,所述加固组件包括弧形钢筋、定位环,所述炉拱顶板上开设有若干横向贯通的弧形孔,每个所述弧形孔内均插设有弧形钢筋,每块所述炉拱侧板的外侧面均开设有斜向贯通的弧形槽,每根所述弧形钢筋的两端均插设在对应的弧形槽内,位于弧形槽内里端在弧形钢筋的外端部均设有定位环。

10.优选地,所述定位环内均插设有定位销轴,所述定位销轴的两端均贯穿炉拱侧板并与槽钢板内壁固接。

11.优选地,所述铰接组件包括h形耳座、支撑杆,所述炉拱顶板的底面中部设有h形耳

座,所述h形耳座的两个开口内设有一对斜向活动铰接的支撑杆,每根所述支撑杆的外端均与重质浇筑料的内壁活动铰接。

12.优选地,所述支撑杆的中部设有双耳卡座,所述双耳卡座的两个开口内均设有活动铰接的铰接杆,每根所述铰接杆的外端均与对应的炉拱侧板的底面活动铰接。

13.优选地,两根所述支撑杆之间设有开口朝上的弧形连杆,所述弧形连杆的两端分别与两根支撑杆的中部活动铰接。

14.与现有技术相比,本实用新型的有益效果是:

15.1、在本实用新型中,炉拱顶板的弧形孔内均插设有贯穿的弧形钢筋,且每根弧形钢筋的两端均插设在对应的弧形槽内,增加了弧形顶板与两块炉拱侧板卡合的稳定性;定位环内均插设有定位销轴,定位销轴的两端均贯穿炉拱侧板并与槽钢板内壁固接,进一步增加了炉拱侧板与槽钢板连接的稳定性;

16.2、在本实用新型中,弧形连杆的两端分别与两根支撑杆的中部活动铰接,弧形连杆配合支撑杆的使用,增加了炉拱顶板的稳定性;每根铰接杆的外端均与对应的炉拱侧板的底面活动铰接,铰接杆配合支撑杆的使用,增加了炉拱侧板的底面的稳定性;

17.综上所述,本实用新型通过各组件的配合使用,解决了炉拱拱砖易裂缝垮塌及使用寿命低下的问题,且整体结构设计合理,采用三段炉拱板拼凑的方式连接,增加了炉拱整体的支撑稳定性,延长了炉拱使用的寿命。

附图说明

18.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

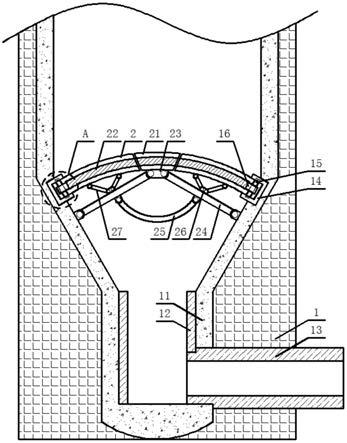

19.图1为本实用新型的主视剖面图;

20.图2为本实用新型的铰接组件结构示意图;

21.图3为本实用新型的图1中a处放大图;

22.图4为本实用新型的炉拱顶板与弧形钢筋的俯视连接剖面图;

23.图中序号:钢壳体1、重质浇筑料11、垂直气筒12、转化气出气筒13、槽钢板14、定位销轴15、定位环16、炉拱侧板2、炉拱顶板21、弧形钢筋22、h形耳座23、支撑杆24、弧形连杆25、双耳卡座26、铰接杆27。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.实施例1:参见图1

‑

4,一种焦炉煤化工反应炉的炉拱,包括钢壳体1、加固组件、铰接组件,钢壳体1的内壁上设有重质浇筑料11,重质浇筑料11内中部两侧开设有一对斜向槽,每个斜向槽内均设有斜向固接的槽钢板14,每块槽钢板14内均卡合有炉拱侧板2,两块炉拱侧板2之间设有卡合放置的炉拱顶板21,炉拱顶板21通过加固组件与两块炉拱侧板2连接,炉拱顶板21通过铰接组件与重质浇筑料11的内壁连接。

26.在本实用新型中,重质浇筑料11内底部设有竖向固接的垂直气筒12,垂直气筒12的底部右侧设有贯穿钢壳体1的转化气出气筒13,且转化气出气筒13的左端口与垂直气筒12的底部贯通连接,通过垂直气筒12与转化气出气筒13的配合使用,方便了炉体整体的出气作业。

27.在本实用新型中,加固组件包括弧形钢筋22、定位环16,炉拱顶板21上开设有若干横向贯通的弧形孔,每个弧形孔内均插设有弧形钢筋22,每块炉拱侧板2的外侧面均开设有斜向贯通的弧形槽,每根弧形钢筋22的两端均插设在对应的弧形槽内,位于弧形槽内里端在弧形钢筋22的外端部均设有定位环16,炉拱顶板21的弧形孔内均插设有贯穿的弧形钢筋22,且每根弧形钢筋22的两端均插设在对应的弧形槽内,增加了弧形顶板21与两块炉拱侧板2卡合的稳定性。

28.在本实用新型中,定位环16内均插设有定位销轴15,定位销轴15的两端均贯穿炉拱侧板2并与槽钢板14内壁固接,定位环16内均插设有定位销轴15,定位销轴15的两端均贯穿炉拱侧板2并与槽钢板14内壁固接,进一步增加了炉拱侧板2与槽钢板14连接的稳定性。

29.在本实用新型中,铰接组件包括h形耳座23、支撑杆24,炉拱顶板21的底面中部设有h形耳座23,h形耳座23的两个开口内设有一对斜向活动铰接的支撑杆24,每根支撑杆24的外端均与重质浇筑料11的内壁活动铰接,两根支撑杆24之间设有开口朝上的弧形连杆25,弧形连杆25的两端分别与两根支撑杆24的中部活动铰接,弧形连杆25配合支撑杆24的使用,增加了炉拱顶板21的稳定性。

30.在本实用新型中,支撑杆24的中部设有双耳卡座26,双耳卡座26的两个开口内均设有活动铰接的铰接杆27,每根铰接杆27的外端均与对应的炉拱侧板2的底面活动铰接,铰接杆27配合支撑杆24的使用,增加了炉拱侧板2的底面的稳定性。

31.实施例2:在本实用新型具体使用时,其操作步骤如下:

32.步骤一,转化气出气筒13的左端口与垂直气筒12的底部贯通连接,通过垂直气筒12与转化气出气筒13的配合使用,方便了炉体整体的出气作业;

33.步骤二,炉拱顶板21的弧形孔内均插设有贯穿的弧形钢筋22,且每根弧形钢筋22的两端均插设在对应的弧形槽内,增加了弧形顶板21与两块炉拱侧板2卡合的稳定性;

34.步骤三,定位环16内均插设有定位销轴15,定位销轴15的两端均贯穿炉拱侧板2并与槽钢板14内壁固接,进一步增加了炉拱侧板2与槽钢板14连接的稳定性;

35.步骤四,弧形连杆25的两端分别与两根支撑杆24的中部活动铰接,弧形连杆25配合支撑杆24的使用,增加了炉拱顶板21的稳定性;

36.步骤五,每根铰接杆27的外端均与对应的炉拱侧板2的底面活动铰接,铰接杆27配合支撑杆24的使用,增加了炉拱侧板2的底面的稳定性。

37.本实用新型通过各组件的配合使用,解决了炉拱拱砖易裂缝垮塌及使用寿命低下的问题,且整体结构设计合理,采用三段炉拱板拼凑的方式连接,增加了炉拱整体的支撑稳定性,延长了炉拱使用的寿命。

38.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。