1.本实用新型涉及橡胶骨架件加工技术领域,更具体地说,涉及一种用于管状骨架喷涂的固定装置。

背景技术:

2.随着国家对环境保护的要求,企业废弃物的排放与处理是不可触碰的高压线,废弃物收集、过滤统一处理,自动喷涂机应运而生;随着社会的发展、工业的进步,橡胶与金属粘接复合体系在汽车、航天、船舶、建筑等各个领域的应用越来越广泛,对粘接性能和粘接工艺的要求也越来越高,掌握橡胶与金属粘接复合体系粘接过程中所发生的一系列物理化学变化和导致粘接成败的各类因果关系,对于顺利实现橡胶/金属的粘接、提高复合体系的粘接性能,具有重要的作用,自动喷涂机已经在逐渐代替了传统的手工作业。

3.自动喷涂可以获得均匀的膜厚,手工涂刷质量,均匀一致性差,涂刷膜厚不均匀意味着粘接不良,有的部位没有涂覆胶黏剂,会造成脱层;膜厚太厚不仅造成成本的浪费,也会造成胶黏剂内部结构破坏。

4.自动喷涂机带有自动喷枪和烘道;涂效率高,自动化程度高,固定喷枪,喷涂后直接通过烘道干燥可以节省劳动力,保护工人的身体健康。

5.经过检索,现有技术中公开了一种自动喷涂机的改进工装(申请号:201721347115.3,申请日:2018年5月15日),该申请案公开的一种自动喷涂机的改进工装,涉及喷涂机技术领域。该申请案的一种自动喷涂机的改进工装,包括套装于自动喷涂机骨架放置杆上的第二骨架放置杆,第二骨架放置杆上端设有遮蔽凹槽;所述第二骨架放置杆下部设有用于的将第二骨架放置杆固定于自动喷涂机骨架放置杆的紧固螺栓。

6.该申请案结构简单,造价低廉,操作方便,提高了工作效率,并且提高了产品质量。但是在加工设计喷涂工装时,会留有一定的放余量,不会将工装紧贴工作面与非工作面的分界处,目的在方便拆卸工装或拿取工作件,防止工装的拆卸拿取过程中因为工装紧贴工作件而划伤喷涂面。但是然而在喷涂过程中,设置的余量会使喷枪会误喷到非工作面上,造成产品无法修边,产品表面有胶黏剂现象。因此骨架喷涂的固定装置需要在不划伤喷涂面的条件下,保证骨架上的黏剂时发生流挂或者误喷。

技术实现要素:

7.1.实用新型要解决的技术问题

8.本实用新型的目的在于克服现有技术中的骨架喷涂的固定装置容易因为加工余量而导致喷涂作业时出现黏剂的流挂或者误喷的不足,提供了一种用于管状骨架喷涂的固定装置,在方便固定装置拆卸的前提下,提高了喷涂作业的精度,同时具有避免喷涂后黏剂流挂的效果。

9.2.技术方案

10.为达到上述目的,本实用新型提供的技术方案为:

11.本实用新型的一种用于管状骨架喷涂的固定装置,安装在管状骨架的上端,包括端部固定件、连接部件、安装部件和密封部件,所述端部固定件和安装部件通过连接部件连接,所述安装部件上开设有安装孔;所述管状骨架上端部与端部固定件定位配合,所述管状骨架另一端穿过所述安装孔设置;所述安装孔内设置有密封部件,用于填补所述安装部件与所述管状骨架间的缝隙。

12.进一步地,所述安装部件为套筒结构,所述套筒结构的中空部形成为安装孔。

13.进一步地,所述安装孔端部设置有遮挡部,所述密封部件安装在遮挡部下端面,所述管状骨架安装在固定装置上时,所述管状骨架的环形凸缘与所述密封部件压紧。

14.进一步地,所述密封部件为橡胶垫。

15.进一步地,所述端部固定件包括端帽和定位块,所述端帽与管状骨架端部定位配合,所述定位块与管状骨架中心孔定位配合。

16.进一步地,所述端帽下端面设置有定位槽,用于容置管状骨架端部。

17.进一步地,所述定位块下端部直径小于定位块上端部直径。

18.进一步地,所述连接部件包括主杆和连接杆,所述连接杆一端与主杆连接,连接杆另一端与所述套筒结构固定连接,所述主杆上连接所述端部固定件。

19.进一步地,所述主杆与端部固定件焊接,所述连接杆与套筒结构焊接。

20.进一步地,所述套筒结构下端部外壁直径大于套筒结构上端部外壁直径。

21.3.有益效果

22.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

23.(1)本实用新型的一种用于管状骨架喷涂的固定装置,包括端部固定件、连接部件、安装部件和密封部件,端部固定件和安装部件通过连接部件连接,安装部件上开设有安装孔,管状骨架上端部与端部固定件定位配合,管状骨架另一端穿过安装孔设置,安装孔内设置有密封部件,用于填补安装部件与管状骨架间的缝隙。本实用新型的固定装置可以在管状骨架与加工台连接时进行定位,其套筒端部具有遮挡效果,可防止胶黏剂溅射的影响,而密封部件可以实现阻止胶黏剂向下流挂的效果。

24.(2)本实用新型的一种用于管状骨架喷涂的固定装置,端部固定件包括端帽和定位块,端帽与管状骨架端部定位配合,定位块与管状骨架中心孔定位配合,端帽下端面设置有定位槽,用于容置管状骨架端部。本实用新型的固定装置的端帽和定位块对管状骨架具有侧向和轴向的定位效果,可防止喷涂产线移动时,对管状骨架可能引起的小幅位移而影响喷涂位置。

附图说明

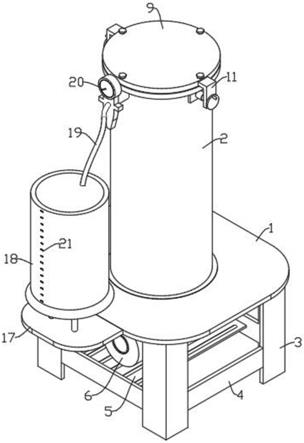

25.图1为本实用新型固定装置的结构示意图;

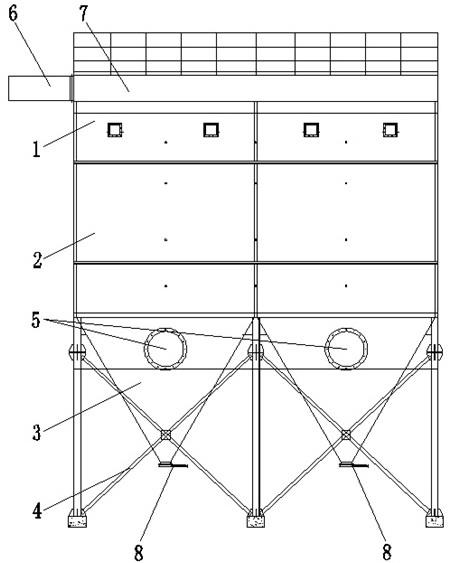

26.图2为本实用新型固定装置的剖视示意图;

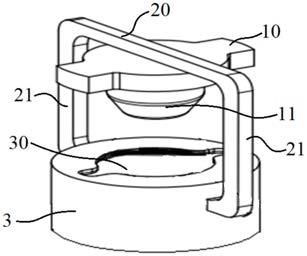

27.图3为固定装置与管状骨架的配合示意图;

28.图4为管状骨架加工处的局部示意图。

29.示意图中的标号说明:

30.1、端部固定件;10、端帽;100、定位槽;11、定位块;2、连接部件;20、主杆;21、连接杆;3、套筒结构;30、安装孔;31、遮挡部;4、密封部件;5、管状骨架;50、喷涂段;51、非喷涂

段。

具体实施方式

31.为进一步了解本实用新型的内容,结合附图和实施例对本实用新型作详细描述。

32.本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

33.实施例1

34.本实施例为管状骨架的自动喷涂工艺提供了一种固定装置,可以在避免自动喷涂过程中胶黏剂误喷、流挂的情形。管状骨架在诸多领域中均有涉及,例如在汽车转向总成中设置有管状骨架,而管状骨架常需要使用橡胶包裹并进行硫化后得到产品。管状骨架为金属材料,在与橡胶的连接过程中需要使用到胶黏剂,胶黏剂可以通过界面的黏附和内聚等作用,使两种或两种以上的制件或材料连接在一起。胶黏剂需要的均匀在分布在管状骨架上对应粘连的位置,若存在喷涂不均匀、喷涂层过厚或者过薄的情况都会影响到产品质量,轻则会粘接不良,严重时则会出现脱层的情况。因而生产时一般采用机器自动喷涂代替手工喷涂,在加工产线经过自动喷涂机时,加工台带动管状骨架自转,从而在管状骨架待加工面上实现均匀喷涂。在管状骨架与加工台连接时需要使用固定装置进行定位,但现有的固定装置不具备防止胶黏剂在管状骨架上流挂的效果。

35.如图1和图2所示,本实施例提供了一种用于管状骨架喷涂的固定装置,起到管状骨架5上端在加工台上固定的作用,包括端部固定件1、连接部件2、安装部件和密封部件4,端部固定件1和安装部件通过连接部件4固定连接。

36.如图4所示管状骨架5的上端具有的环形凸缘,环形凸缘下方为需要防止流挂的其中一段位置,而另一段需要防止流挂的部分位于环形凸缘上端的非喷涂段51处,管状骨架5的喷涂段50位于管状骨架5上端的一段,而喷涂段50下方即为非喷涂段51,在加工时,喷涂机器可能出现喷溅或者胶黏剂因重力作用而向下流挂,从而使本应不进行喷涂的非喷涂段51沾染上胶黏剂。

37.本实施例的安装部件开设有安装孔30,用于容置管状骨架5的非喷涂段,位于安装孔内的为非喷涂段51的一部分,即与喷涂段50相连的一部分非喷涂段51。安装部件开设有安装孔30,安装孔30内设置有密封部件4,管状骨架5在安装后非喷涂段51的对应位置与密封部件4贴合,从而避免非喷涂段51因溅射或者流挂而粘上胶黏剂。

38.管状骨架5上端部设置有环形凸缘,并且上端部在上端面与环形凸缘之间设置有两个轴向凸条。因此,安装孔30主体部分为圆形孔,两侧设置有与管状骨架5凸条形状相匹配的两个侧孔。

39.管状骨架5上端部与端部固定件1配合定位,管状骨架5另一端穿过安装孔而放置在加工台上。具体的,安装部件包括套筒结构3,套筒结构3中空部形成安装孔30,套筒结构3

与管状骨架下端定位配合从而实现管状骨架5在加工台上的安装。套筒结构3的安装孔30形状与管状骨架5的外缘形状相似,管状骨架5在安装孔30内与安装孔30的内壁存在间隙,在喷涂加工结束后,便于管状骨架5的拆卸。

40.安装孔30端部向靠近安装孔30中轴线的方向延伸,从而形成遮挡部31。管状骨架5安装在固定装置上时,遮挡部31位于非喷涂段51上端,遮挡部31与管状骨架5外缘距离较近,在一定程度上可以遮挡喷涂时可能出现的胶黏剂溅射。但遮挡部31与管状骨架5外缘并不接触,不能起到防止胶黏剂流挂的作用。

41.本实施例在遮挡部31下端面设置有密封部件4,管状骨架5安装在固定装置上时,管状骨架上的环形凸缘与密封部件4压紧实现阻止胶黏剂向下流挂的效果。在拆卸时密封部件4会与管状骨架5外缘发生摩擦,为了避免密封部件4刮擦管状骨架5上的涂层,本实施例中的密封部件4由弹性材料制成,可以为橡胶垫,橡胶垫的形状类似管状骨架5外缘形状,橡胶垫可以使用例如玻璃胶的方式与遮挡部31固定连接。单个橡胶垫在安装时,会受到遮挡部31的干涉而不容易伸入遮挡部31下方完成连接,因此本实施例中的密封部件4为两个橡胶垫组成,两个橡胶垫可围成类似管状骨架5外缘形状,两个橡胶垫分别安装从而避免了阻挡部31的干涉,可提高安装效率。

42.实施例2

43.本实施例对固定装置的定位效果进行了优化。其中端部固定件1包括端帽10和定位块11,端帽10与管状骨架5端部定位配合,具体地,端帽10的下端面紧靠管状骨架5的上端面,阻止管状骨架5沿轴向移动。定位块11与管状骨架5的中心孔定位配合,具体地,定位块11可伸入管状骨架5的中心孔中并紧贴中心孔内壁,从而在增加轴向定位的同时,也起到了对管状骨架5侧向定位的作用。

44.本实施例在端帽10下端面设置有定位槽100,定位槽100在端面10下端面上的投影形状类似管状骨架5上端面的形状,定位槽100可用于容置管状骨架5上端部,可进一步增加端帽10对管状骨架5的定位作用。

45.为了便于定位块11进入管状骨架5的中心孔,本实施例的定位块11下端直径逐渐变小,与管状骨架5安装时,定位块11直径最小的下端面先进入管状骨架5的中心孔并实现初步的限位,后定位块11逐渐进入管状骨架5的中心孔,避免定位块11与中心孔壁发生过多的摩擦,并且可增加安装的便捷性。

46.本实施例的连接部件2连接在端部固定件1和套筒结构3的外侧面,连接部件2包括主杆20和至少两个连接杆21,主杆20的两端分别连接连接杆21,形成下端未封闭的框形结构。具体地,连接杆21一端与主杆20连接,连接杆21另一端与套筒结构3固定连接,主杆20上连接端部固定件1。连接部件在端部固定件1和套筒结构3上的连接均可以采取焊接的方式,即主杆20与端部固定件1焊接,所述连接杆21与套筒结构3焊接,本实施例也可以根据实际需要采用可拆卸的连接方式。

47.与图2所示的套筒结构不同的是,如图3所示,本实施例中为了便于固定装置与加工台上的安装座相配合,套筒结构下端部外壁直径大于套筒结构上端部外壁直径,也可以将套筒结构设置为外壁直径较大的下套筒和外壁直径较小的上套筒,上套筒与下套筒通过焊接固定在一起。

48.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图

中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。