一种3d打印系统及方法

技术领域

1.本发明涉及3d打印技术,更具体地是一种便于分离膜的3d打印系统及方法。

背景技术:

2.立体光刻术最初被认为是快速原型技术,并且是指被用来以快速(比以前更快)的方式直接从计算机辅助设计(cad)创建生产部件的真实比例模型的一系列技术。 自从它的概念产生并通过在美国专利4575330中公开以来,立体光刻技术不仅对工程师起到了很大的帮助作用,除了许多其他功能外,还可以可视化复杂的三维零件几何形状,检测原型示意图中的错误,测试关键组件以及以较低的成本和更短的时间框架验证理论设计。

3.在过去的几十年中,微机电系统(mems)领域的不断改进促进了微立体光刻(

µ

sl)的出现,该技术继承了传统立体光刻的基本原理,但具有很高的空间分辨率。在1993年第6届ieee微电子机械系统研讨会上,k ikuta和k. hirowataris在

ꢀ“

使用立体光刻和金属成型进行真正的三维微加工”中做了如上表述。在单光子聚合和双光子聚合技术的辅助下,μsl的分辨率进一步提高到小于200 nm。 s. maruo和k. ikuta在appl. phys. lett., vol. 76, 2000

ꢀ“

使用单光子晶体进行三维微制造”中,j. mems在 vol. 7, pp. 411

ꢀ“

用于二维微细加工的两光子吸收的近红外光聚合”中,以及s. kawata, h.b. sun, t. tanaka, and k. takada 发表在nature, vol. 412, pp. 697, 2001. 上的“finer features for functional microdevices,”中都表达了上述观点。

4.bertsch et al.在microsystem technologies, pp. 42

‑

47, 1997发表的“microstereophotolithography using a liquid crystal display as dynamic mask

‑

generator,”文中以及beluze et al.在 proceedings of spie, v3680, n2, pp. 808

‑

817, 1999 发表的“microstereolithography: a new process to build complex 3d objections, symposiμm on design, test and microfabrication of mems/moems,”文中都指出随着投影微立体光刻技术(p

µ

sl)的发展,微立体光刻技术

µ

sl的速度得到了极大的提高。这项技术的核心是高分辨率空间光调制器,它可以是液晶显示器(lcd)面板或数字光处理(dlp)面板,这两种均可从微型显示器行业获得。

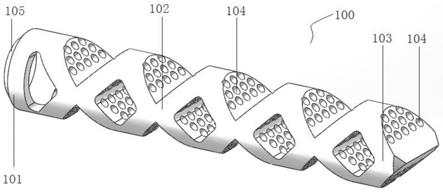

5.虽然投影微立体光刻(p

µ

sl)技术已成功地提供具有良好分辨率的快速制造速度,但仍需要进一步改进。 投影微立体光刻(p

µ

sl) 中有三种类型的树脂层定义方法:第一种使用自由表面,其中层厚度由树脂自由表面和样品台之间的距离定义。由于树脂的缓慢粘滞运动,当打印面积大于1cm x 1cm时,需要半小时以上才能确定10μm厚、粘度为50 cps的树脂层。第二种和第三种方法使用透明膜或硬窗。一些打印方法中的膜和硬窗的材料是透气的,通常是透氧的,例如pdms或teflon af,使得透气材料形成光聚合抑制层或clips技术中所谓的“死区

”ꢀ

。由于有氧抑制层,膜不会粘在打印样品上。然而,抑制层的厚度为 20 至 50 微米,这在精密 3d 打印中可能是尺寸误差的一个大来源,因为打印中的公差要求可能处于相同甚至更小水平。另一方面,由于阻氧层较厚,树脂粘度较大带来的流动阻力会显着降低打印速度,特别是对于没有内部通道连接的致密部件。可见,在精密 3d 打印中,设置

有氧抑制层以便于分离膜会带来一定的误差。

技术实现要素:

6.本发明要解决的技术问题是:为解决现有技术中设置氧抑制层以便于分离膜会带来一定的误差的问题,从而提供一种便于分离膜的3d打印系统及方法。

7.本发明解决其技术问题所采用的技术方案是:一种3d打印系统,包括:膜,用于供打印样本依附而在光学引擎的照射下固化;膜分离器,所述膜分离器能够沿所述膜的上表面移动,所述膜分离器包括:外壳,所述外壳朝向所述膜一侧具有第二空腔;第一辊子,可旋转的安装在第二空腔的一侧;第二辊子,可旋转的安装在第二空腔的另一侧;真空源,与所述外壳连接,用于使所述第二空腔内产生负压。

8.优选地,本发明的3d打印系统,所述第一辊子和所述第二辊子的材料为金属材料、陶瓷材料或金属与陶瓷组合材料,且所述第一辊子和/或所述第二辊子的表面涂覆保护层。

9.优选地,本发明的3d打印系统,所述第一辊子、第二辊子均通过轴承安装于所述第二空腔内,所述第二空腔的内壁与所述第一辊子、第二辊子外壁的距离在50

µ

m~100

µ

m。

10.优选地,本发明的3d打印系统,还包括设置在所述外壳内的缓冲室,所述缓冲室的一侧通过真空端口连接件与所述真空源连接,另一侧与所述第二空腔连通。

11.优选地,本发明的3d打印系统,所述缓冲室包括第三空腔、若干个孔口,所述第三空腔与所述第二空腔相邻并通过若干个所述孔口连通,若干个所述孔口沿所述第一辊子的轴向排列,且所述孔口对齐所述第二空腔的中间。

12.优选地,本发明的3d打印系统,还包括:树脂槽,用于存放打印耗材;光学引擎,用于投射图像以使打印耗材固化;样品承载台,设置在所述树脂槽内,并连接有多轴驱动机构。

13.优选地,本发明的3d打印系统,还包括:控制计算机,用于控制所述多轴驱动机构、所述光学引擎、所述膜分离器、膜活动。

14.优选地,本发明的3d打印系统,所述光学引擎的下方设有透镜。

15.一种3d打印方法,包括以下步骤:在膜下表面位置打印出一层树脂;提供一种膜分离器,所述膜分离器包括:外壳,所述外壳朝向膜一侧具有第二空腔;真空源,与所述外壳连接,用于使所述第二空腔内产生负压;启动所述真空源,然后将所述膜分离器沿所述膜的上表面移动,逐渐将膜与打印出的一层树脂分离。

16.优选地,本发明的3d打印方法,所述膜分离器还包括第一辊子,可旋转的安装在第二空腔的一侧;第二辊子,可旋转的安装在第二空腔的另一侧。

17.本发明的有益效果是:膜分离器能够有效将膜从打印样本上分离,过程中不会对膜有损伤,分离效果良好,避免了传统方法设置有氧抑制层带来的误差。

附图说明

18.下面结合附图和实施例对本技术的技术方案进一步说明。

19.图1是本发明提供的3d打印系统的示意图;图2是本实施例的3d打印系统的膜分离器的结构示意图;图3是本实施例的的膜分离器的结构侧视示意图;图4是本实施例的的膜分离的原理示意图;图5是本实施例的3d打印方法的流程图;图6是本实施例的3d打印方法的3d打印系统过程状态示意图。

20.图中的附图标记为:100打印系统102光学引擎104透镜106控制计算机108树脂槽108a第一空腔108b树脂110膜112样品承载台112b第二空腔120膜分离器122外壳122a内表面122b第二空腔122c曲面部分122e第一空间124缓冲室124a第三空腔124b孔口126第一辊子126c轴承126d小间隙128第二辊子130真空端口连接件140打印样品。

具体实施方式

21.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

22.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

23.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本技术中的具体含义。

24.下面将参考附图并结合实施例来详细说明本技术的技术方案。实施例本实施例提供一种更可靠的3d打印系统和方法,能在pμsl工艺期间以更快的速度从打印样品上分离膜。本实施例的方法不限于pμsl,对于使用膜来辅助3d打印的任何其他打印系统也是有效的。在一个非限制性实施例中,本实施例的方法使用双辊膜分离结合透明膜和真空的应用。该方法不仅在 pμsl 系统中能轻轻地将膜与打印样品分离,同时在膜和打印样品之间插入了一层打印材料。同时,由于真空操作,污染膜的环境灰尘和污垢将被抽走,以保护膜免受损坏并保持其光学透明度。本发明中的打印材料通常是树脂,例如常在工业中用于打印和固化 3d 打印操作中的构造层的光固化树脂或其与固体颗粒的混合物。

25.本实施例所述的辊筒膜分离器具有至少一个辊筒,该辊筒通常由金属或陶瓷制成,具有50μm

‑

100μm厚的硅或橡胶表面涂层。 在本实施例中,膜分离器具有两个直径为5mm且相距7.5mm的平行辊(第一辊子126、第二辊子128)。 通常,辊筒的直径越小越好。第一辊子126、第二辊子128之间的间隙通常在辊直径的 1.5 到 2 倍之间,以产生足够的膜偏转以分离样品。

26.本实施例的3d打印系统,包括光学引擎,例如具有光源的 dlp 或 lcd;用于投影微立体光刻或具有用于立体光刻 (sla) 的转向镜的激光束;一个可定义打印表面像素尺寸放大倍数的镜头;一个双辊膜分离器在膜顶部以将膜从打印样品上分离出来;三个精度为 1

µ

m 的精密平台用于控制打印基材的运动;以支撑打印基材 在 x、y 和 z 方向上打印样品或打印光学投影系统;以及膜下的树脂槽。 该系统相对于衬底的基板(例如样品架或样品)来布置,使得透镜位于样品承载台112的表面和光学引擎102之间。

27.本实施例中优选的,膜110由耐用的pfa(全氟烷氧基烷烃)或fep(氟化乙烯丙烯)制成。 膜的厚度为 50μm 或 100μm,会在辊膜分离扫描过程中会反复变形。 因此,材料的抗变形性至关重要。 也可以使用其他材料,例如来自 dupont(杜邦) 的透气性 teflon af

(特氟龙af),其光聚合的氧抑制可以进一步降低分离力。

28.参照图1

‑

4,公开了一种3d打印系统100,包括光学引擎102、透镜104、控制计算机106、树脂槽108、膜110 、样品承载台112和膜分离器120。

29.光学引擎102与控制计算机106和透镜104电连接以进行通信。控制计算机106包括处理器(未示出)和可耦合到处理器的存储器(未示出)。 存储器存储指令,当由处理器执行这些指令时,可将图像传输到光学引擎102,然后从透镜104发射。如上所述,光学引擎102可以是数字光处理 (dlp) 投影仪、带光源的液晶显示器 (lcd) 等。 在实施例中,光学引擎102可以包括激光器,该激光器可以包括转向镜等。可以理解为,透镜104决定了打印表面上像素尺寸的放大率。

30.树脂槽108可以是能够保存在立体光刻工艺中使用的树脂或其他物质的任何容器。 以此方式,树脂槽108在其内部限定了第一空腔108a,用于将树脂108b保存在其中。

31.膜110可以是光学透明的膜并且可以由耐用的全氟烷氧基烷烃(pfa)或氟化乙丙烯(fep)形成,但是其他合适的材料也可以考虑。 膜110厚度为50μm到100μm并且可以由弹性材料形成。 以此方式,膜110在使用期间经受反复变形,因此,变形耐久性(超过10k循环)是材料的关键特性。 在实施例中,膜110可以由杜邦公司制造的透气特氟龙af形成,由于光聚合的氧抑制,其可以进一步降低与固化树脂的分离力。

32.样品承载台112是可平移地支撑在树脂槽108的第一空腔108a内的平台。以此方式,样品承载台112在z方向上朝向和远离透镜104平移(例如,垂直方向)。 该平台支撑 3d 打印样品 140,因为树脂槽 108 内的树脂 108b 被光学引擎 102 和透镜 104 发出的图像聚合固化。具体来说,在打印样品140的每一层形成之后,样品承载台112平移远离透镜104,使一部分量的新鲜树脂108b流入打印样品140的完成层和膜110之间。 样品承载台112可以由能够在立体光刻工艺中使用的任何合适的材料形成并且可以是任何合适的轮廓,例如圆形、正方形、矩形等。

33.膜分离器120(图2

‑

4)包括外壳122、缓冲室124、第一辊子126、第二辊子128和真空端口连接件130。外壳122优选大致矩形的轮廓,也可以是椭圆形、方形、圆形等。 外壳122包括内表面122a,其限定了外壳122的内部的第二空腔122b。外壳的内表面122a还限定了一对曲面部分122c,其与第一辊子126和第二辊子128的外轮廓相匹配。

34.缓冲室124设置在外壳122的内部并且在其中限定了大体开放的第三空腔124a。 多个孔口124b贯通外壳122以将缓冲室124的第三空腔124a连通外壳的第二空腔122b。 以此方式,当真空被施加到外壳122时,多个孔口124b使真空在外壳的长度方向上的均匀分布。在本实施例中,缓冲室124以10

×

500μm的孔口124b的阵列限制缓冲室124和外壳122的第二空腔122b之间的空气流动。可以理解为,多个孔口124b增加了通过外壳122的压降,导致第一辊子126和第二辊子128表面的空气流动沿着膜分离器120的长度方向更均匀,从而达到更好的压力均匀性。

35.第一辊子126和第二辊子128基本相似,因此下文将仅详细描述第一辊子126。优选的,第一辊子126具有50μm

‑

100μm厚的硅树脂或橡胶表面涂层(未示出)的金属或陶瓷制成,或可使用任何合适的材料,或未节约成本,第一辊子可不设置表面涂层。具体来说,金属或陶瓷比膜110硬得多,因此第一辊子126可能对膜110的表面造成损坏,并因此降低光学透明度,例如,膜110的透光性。因此,涂层可使膜110免受第一辊子126的硬金属或陶瓷的划伤,

同时帮助密封第一辊子126和膜110之间的接触点处的气体。第一辊子126的保护层可以是径向拉伸的管或者在诸如浸涂或气相沉积的涂覆工艺期间形成。保护涂层能够将第一辊子126和膜110之间的静摩擦系数显著增加,可以达到10倍。

36.第一辊子126通过一对轴承126c(图2)可旋转的支撑在壳体的第二空腔122b内,轴承126c设置在壳体的内表面122a的一部分内。该对轴承126c可以是球轴承、滚柱轴承、衬套、含油轴承等。 在本实施例中,轴承126c选用5mm直径。一对轴承126c保证第一辊子126仅在膜110上滚动而不会滑动,轴承126c和辊子表面涂层共同作用下避免刮伤膜110。

37.金属或陶瓷芯材质使第一辊子126能保持刚性,在真空条件下当第一辊子126在膜110上滚动时能维持第一辊子126和外壳122的内表面122a之间保持50μm~100μm的小间隙。 以这种方式,第一辊子126被可旋转的支撑在外壳122的第二空腔112b内,在第一辊子126的外表面和外壳122的内表面122a之间形成小间隙126d(图2和4)。在本实施例中,优选的,小间隙126d在满足第一辊子126能够在外壳内自由旋转的前提下,最小化在第一辊子126的外表面和外壳122的内表面122a之间流动的空气量。

38.具体来说,小间隙 126d 阻碍了外壳的内表面 122a 和第一辊子 126 的外表面之间的空气流,并在膜 110 的顶面和底面之间产生压降。第一辊子126和第二辊子128配合形成7.5mm的间隙,通常为辊直径的1.5至2倍。如图4所示,第一辊子126和第二辊子128之间的第一空间122e引起膜110的顶面和底面之间的压降100~200pa,通过将膜110向上弹起150~200μm而导致膜110变形,从而将膜110从打印样品140上剥离。随着第一辊子126和第二辊子128在膜110上移动,膜110从打印样品140的一侧到另一侧逐渐分离。

39.从参数上来说,直径为5mm、间隔为12.5mm和104mm长的第一辊子126和第二辊子128可用于覆盖100mm

×

100mm的印刷区域。对于固定的膜偏转,通常为 200 微米,辊子之间的间距将决定压降,从而决定膜分离期间的空气流速。 较大的间距需要较少的流量来产生相同的偏转量。 通过考虑膜分离的形状因素,在本实施例中,第一辊子126和第二辊子128的轴心距离为12.5mm,通常为辊直径的2.5至3倍;第一空间122e的宽度为7.5mm,通常为辊直径的1.5至2倍。

40.压力与流速有关,如伯努利方程所示:ρv2 2p=const这里,ρ 是密度,v 是流速,p 是压力。 该等式表明,在较高速度区域中沿流动流线的马赫数较低时,压力较低。 膜110的底部承受均匀的大气压,但膜110顶部的压力取决于空气的局部流速。 因此,重要的是沿着膜分离器120具有均匀的流速,在实施例中,膜分离器120为104mm长。根据本发明,膜分离器120的第三空腔124a通过具有5mm直径的真空端口连接件130连接到真空源(未示出)。

41.参考图1

‑

6,这里提供了一种打印3d样品的方法,包括在控制计算机106中生成3d模型,然后将生成的3d模型分切成图像序列,其中每个图像代表生成的3d 模型 (s100) 的一个层(通常厚度为5

µ

m

ꢀ‑ꢀ

20

µ

m)。控制计算机106向光学引擎102发送图像并且图像通过透镜104被投影到膜110的底面(可以是湿表面)上(如步骤s102所示)。紧邻膜110下方的树脂上的投影图像的亮区被聚合固化,而暗区保持液体(如步骤s104所示)。在一层固化之后,膜分离器120停留在远离打印样品140的地方,并且制造真空环境使膜110保持靠在第一辊子126和第二辊子128上(如步骤s106所示)。此后,使样品承载台112向下移动(也就是远离透

镜104的方向)0.5mm至2mm,以在膜分离过程中为树脂108b在第一辊子126后面的膜110下方流动创造空间(如步骤s108所示)。膜分离器120以5至20mm/s的速度从膜110的一侧平移到另一侧,同时在膜110和打印样品140之间留下一层新鲜树脂108b (如步骤s110所示),膜分离器的速度由膜与打印样品之间的空气流动速度决定。速度应该足够慢,以允许新鲜树脂填充膜分离后的间隙。接下来,样品承载台112向上移动(即朝向透镜104的方向)以限定下一层的厚度,膜分离器120返回到原始位置(如步骤s112所示)。当膜110由于膜片张力或其他涂布技术,例如boston micro fabrication的辊膜涂布技术而被压平时,重复上述过程,并将下一层图像投影在膜110上(如步骤s114所示)。重复上述步骤,直到在树脂槽108中复制了完整打印样品140。

42.虽然在附图中示出了本发明的若干实施例,但本发明并不旨在限制于此,因为本发明的范围与本领域所允许的范围一样广泛,并且本说明书也应同样阅读参考。 因此,以上描述不应被理解为限制,而仅是特定实施例的示例。

43.在附图和上文的描述中,使用诸如前、后、上、下、顶、底等术语以及类似方向的术语仅为了描述方便起见,并不旨在限定本发明。 在上文的描述中,对众所周知的功能或构造未做详细说明,以避免不必要的细节混淆本发明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。