1.本发明涉及结构材料制备领域,具体指一种微纳米层状铜/铜合金复合板材及其制备方法。

背景技术:

2.铜及铜合金是现代工业中应用广泛的有色金属材料。目前,微电子、机械制造、建筑工业、航空航天等领域对铜及铜合金的需求量不断增长。粗晶态铜及铜合金的强度低,如何提高其强度引起工业界和科学界的广泛关注,提高铜及铜合金的强度将促进其进一步应用。

3.层状结构设计可以有效的提高金属材料的强度和塑性,并且随着层片厚度的减小,材料的强度会显著增加,因此制备具有可控层片厚度的层状铜/铜合金复合板/箔材可以实现其强度的改善。

4.目前制备层状铜/铜合金的方法有物理气相沉积技术(pvd)、高压扭转技术(hpt)、累积叠轧技术(arb)和扩散焊 轧制技术(dwr)等。物理气相沉积和高压扭转技术存在同样的缺点是生产效率低、样品尺寸小。累积叠轧技术虽然克服了上述的困难,但材料利用率一般不高,同时界面很容易污染,界面结合强度不够。扩散焊 轧制技术虽然在界面结合强度、材料利用率、产品尺寸以及生产效率上都作了改进,但是样品微层片厚度较大,很难减小至100μm以下,因而强度提升很有限。

5.因此开发一种新的制备工艺,解决上述存在的问题,将十分有利于工业生产,意义重大。

技术实现要素:

6.本发明的目的在于提供一种微纳米层状铜/铜合金复合板材及其制备方法,不仅产品层与层之间结合牢固,而且,有板材层数和厚度可控,可以复合板材厚度可达到箔材厚度。

7.本发明具体技术方案如下:

8.一种微纳米层状铜/铜合金复合板材的制备方法,包括以下步骤:

9.1)将铜样片和铜合金样片依次交替堆叠,再进行热扩散焊处理;

10.2)步骤1)处理后的产品进行锻打;

11.3)再进行冷轧处理,即可。

12.步骤1)中所述铜样片和铜合金样片是指:将厚度为0.5~2mm纯铜板材和铜合金板材分别切割成具有相同平面尺寸的样片,获得铜样片和铜合金样片;

13.所述铜样片和铜合金样片使用前,均进行以下前处理:对铜样片和铜合金样片上下表面进行机械打磨、表面抛光,清理表面氧化层,使其表面粗糙度ra<2.0μm,随后对其进行超声波清洗,选取丙酮为清洗溶液,清洗时间为15~30min,最后冷风吹干。

14.所述纯铜板材选自工业t2牌号纯铜,其化学成分(wt.%)为:cu ag>99.90%,其余

为不可避免的杂质;

15.所述铜合金板材的铜合金包含常见的工业用铜合金,包括但不限于cu

‑

zn、cu

‑

al、cu

‑

cr

‑

zr或cu

‑

ni系列。

16.步骤1)中,将经过前处理的铜样片和铜合金样片依次交替堆叠,获得铜/铜合金堆叠复合材料;要求堆叠的总层数不少于10层,这样有利于最终有效调控微片层厚度。

17.步骤1)中所述热扩散焊处理具体为:

18.将铜/铜合金堆叠复合材料放入真空或惰性气体保护压力系统中进行高温扩散焊接;在铜/铜合金堆叠复合材料上下面施加正向压力,接着以5~15℃/min的升温速率将系统温度升高到700~1000℃,保温1~10h,随炉冷却至室温取出样件。

19.所述真空是指压力≤10

‑3pa;

20.所述施加正向压力是指施加的正向压力≥0.1mpa。

21.所述惰性气体为氩气或氮气,压力为100~300pa。

22.步骤2)中所述锻打是指:将步骤1)处理后的铜/铜合金堆叠复合材料在室温条件下进行锻打变形处理,锻打的压下量为0.1

‑

0.5mm/道次,通过控制锻打的总道次数,最终使得样品锻打剩余厚度≤10mm,以便进行后期的冷轧处理。

23.进一步的,步骤2)中锻打处理是指单向垂直锻打;锻打施力的方向与铜/铜合金堆叠复合材料表面垂直,即与铜/铜合金堆叠复合材料的厚度方向平行。

24.进一步的,步骤2)中所述锻打施力面不小于与铜及铜合金复合材料的表面。

25.本发明锻打处理的主要目的在于:首先,通过单向锻打变形处理,热扩散处理获得的铜/铜合金堆叠复合材料只承受垂直冲击载荷,促进界面更好的结合;其次,由于铜/铜合金堆叠复合材料原始厚度较大时,轧制容易引起较高的剪切应力和应变而出现裂纹,因此对铜/铜合金堆叠复合材料经单向锻打处理以减小板材厚度,避免后期轧制过程中出现裂纹和层片分离现象。

26.步骤3)中所述冷轧处理是指:对热锻打减薄的铜/铜合金堆叠复合材料进行大于50%且小于100%变形压下量的冷轧处理,轧制单道次压下厚度一般为0.05

‑

1mm,反复轧制得到微纳米层状铜/铜合金复合板。

27.步骤3)中所述冷轧采用同步或异步四辊轧机。

28.冷轧处理的主要目的在于:一方面,促进界面处紧密结合,提高强度;另一方面,通过控制变形压下量可以精确得到的所需复合板的厚度,以达到材料成型的精确控制。

29.本发明提供的一种微纳米层状铜/铜合金复合板材,通过上述方法制备得到。

30.本发明相对于现有技术相比,具有以下显著优点:

31.1)本发明可以通过“样品表面清洁、样品堆叠、热扩散焊、锻打和冷轧”的步骤一次性制备出具有指定层数和微片层厚度的微纳米层状铜/铜合金复合板,避免了累积叠轧过程中材料利用率低和界面结合不紧密等问题。

32.2)本发明制备出的微纳米层状铜/铜合金复合板/箔材界面为冶金结合,无裂纹缺陷。

33.3)本发明采用锻打技术,使界面结合更加紧密,界面处无颗粒物,同时实现大尺寸样品的制备。

34.4)本发明采用冷轧,可以极大的改善样品表面光洁度和平整度,精确控制样品厚

度,获得大尺寸的板/箔材。

35.6)锻打和轧制变形工艺具有板材层数和厚度可控的优点,厚度达到箔材标准(≤200μm),以达到材料成型的精确控制,同时生产过程相对简单,原材料利用率高。

附图说明

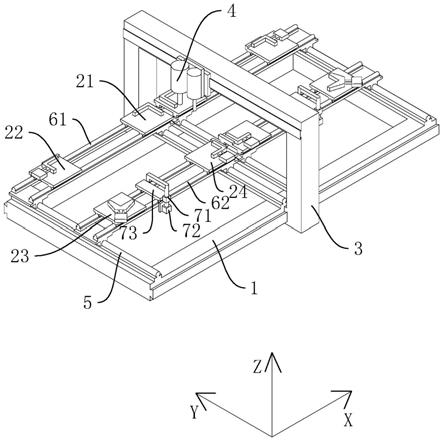

36.图1为本发明微纳米层状铜/铜合金复合板的制备工艺流程图;

37.图2层状t2纯铜/h70黄铜复合板样品及结构照片;

38.图3层状t2纯铜/qal

‑

10

‑3‑

1.5铝青铜合金复合箔材截面微观结构;

39.图4层状t2纯铜/铜铬锆合金复合板材截面微观结构;

40.图5热扩散焊 轧制工艺制备层状t2纯铜/铜铬锆合金复合板材宏观照片。

具体实施方式

41.以下结合附图和具体实施例对本发明进一步作详细说明。

42.实施例1

43.本实施例采用如下的设备:热扩散焊设备,锻打设备,四辊轧机。

44.本实施例制备一种微纳米层状铜/铜合金复合板的制备方法工艺流程图如图1所示,具体操作如下:

45.1)本实施例中取用的铜和铜合金分别为t2纯铜和h70黄铜,t2纯铜板材的厚度为1mm,h70黄铜板材的厚度为0.8mm,平面尺寸都为80

×

100mm2,所使用的t2纯铜板材的化学成分(质量百分含量)为:cu ag:99.94%,zn:0.0041%,pb:0.0007%,sn:0.0005%,fe:0.0031%,ni:0.0028%,si:0.028%,其余为不可避免的杂质;h70黄铜板材的化学成分(质量百分含量)为:cu:70.12%,zn:29.7%,fe:0.035%,pb:0.001%,sb:0.001%,bi:0.0006%,ni:0.08%,其余为不可避免的杂质。

46.2)选择t2纯铜及h70黄铜板材各20块,首先对所有板材上下表面进行机械打磨、表面抛光处理,清除其表面氧化层,使其表面粗糙度ra<2.0μm,然后将去除氧化层的t2纯铜及h70黄铜板材放入丙酮超声清洗20min,以去除其表面油污等污染物,最后取出风干。

47.3)在去除t2纯铜板材及h70黄铜板材表面的氧化层和油污之后,将t2纯铜及h70黄铜板材依次交替堆叠(共40层),然后放入气压为200pa的氩气保护的热扩散焊设备炉膛中,在堆叠的t2纯铜及h70黄铜板材上下面施加正向压力2mpa,接着以10℃/min的升温速率将系统温度升高到920℃,保温2h,待炉冷至室温后取出。

48.4)对热扩散焊处理后的40层t2纯铜及h70黄铜复合板材进行72%变形量的锻打处理,具体为:进行单向垂直锻打,锻打施力的方向与铜/铜合金堆叠复合材料表面垂直,锻打施力与铜及铜合金复合材料表面接触的面积相同,锻打单道次压下量为0.2mm,锻打后最终得到的复合板材厚度为10mm。

49.5)对锻打变形态的40层纯铜/黄铜复合板材在室温下进行不同变形压下量的三种轧制操作,轧制压下量分别约为60%,80%和98%,轧制单道次压下厚度为0.2mm,最终得到板材和箔材的厚度分别约为4mm,2mm和200μm,每层厚度分别约为100μm、50μm和5μm。最终得到微米层状纯铜/黄铜复合板/箔材,如图2所示,两相界面结合紧密,无裂纹。

50.实施例2

51.本实施例采用如下的设备:热扩散焊设备,锻打设备,四辊轧机。

52.本实施例制备一种微纳米层状铜/铜合金复合板/箔材的制备方法工艺流程图如图1所示,具体操作如下:

53.1)本实施例中取用的t2纯铜的厚度为0.5mm,qal

‑

10

‑3‑

1.5铝青铜板材的厚度为0.5mm,平面尺寸都为100

×

100mm2,所使用的纯铜的化学成分(质量百分含量)为:cu ag:99.94%,zn:0.0041%,pb:0.0007%,sn:0.0005%,fe:0.0031%,ni:0.0028%,si:0.028%,其余为不可避免的杂质;qal

‑

10

‑3‑

1.5铝青铜的化学成分(质量百分含量)为:cu:84.12%,al:9.67%,mn:1.52%,zn:0.50%,fe:3.21%,pb:0.03%,ni:0.51%,其余为不可避免的杂质。

54.2)选择t2纯铜及qal

‑

10

‑3‑

1.5铝青铜板材各100块,首先对其上下表面进行机械打磨、表面抛光处理,清除其表面氧化层,使其表面粗糙度ra<2.0μm,然后将去除氧化层的t2纯铜及qal

‑

10

‑3‑

1.5铝青铜板材放入丙酮清洗20min,以去除其表面油污等污染物,最后取出风干。

55.3)在去除t2纯铜及qal

‑

10

‑3‑

1.5铝青铜表面的氧化层和油污之后,将t2纯铜及qal

‑

10

‑3‑

1.5铝青铜板材依次交替堆叠(共200层),然后放入气压200pa的氩气保护的热扩散焊设备炉膛中,在堆叠的t2纯铜及qal

‑

10

‑3‑

1.5铝青铜板材上下面施加正向压力1.5mpa,接着以10℃/min的升温速率将系统温度升高到900℃,保温2h,待炉冷至室温后取出。

56.4)对热扩散焊处理后的200层纯铜/铝青铜复合板材进行90%压下量的锻打处理,具体为:进行单向垂直锻打,锻打施力的方向与铜/铜合金堆叠复合材料表面垂直,锻打施力与铜及铜合金复合材料表面接触的面积相同,锻打单道次压下量为0.25mm,此举锻打后最终得到的复合板材厚度为10mm。

57.5)对锻打变形态的200层纯铜/铝青铜复合板材在室温下进行99%压下量的轧制处理,轧制单道次压下厚度为0.1mm,最终得到箔材厚度约为100μm,每层厚度约为500nm,得到纳米层状纯铜/铝青铜复合箔材截面微观结构如图3所示。

58.实施例3

59.本实施例采用如下的设备:热扩散焊设备,锻打设备,四辊轧机。

60.本实施例制备一种微纳米层状铜/铜合金复合板/箔材的制备方法工艺流程图如图1所示,具体操作如下:

61.1)本实施例中取用的t2纯铜的厚度为1mm,铜铬锆板材的厚度为1mm,平面尺寸都为50

×

50mm2,所使用的纯铜的化学成分(质量百分含量)为:cu ag:99.94%,zn:0.0041%,pb:0.0007%,sn:0.0005%,fe:0.0031%,ni:0.0028%,si:0.028%,其余为不可避免的杂质;铜铬锆的化学成分(质量百分含量)为:cu:96.90%,al:0.23%,mg:0.184%,cr:0.57%,zr:0.50%,fe:0.49%,si:0.51%,p:0.11%,其余为不可避免的杂质。

62.2)选择t2纯铜及铜铬锆板材各10块,首先对其上下表面进行机械打磨、表面抛光处理,清除其表面氧化层,使其表面粗糙度ra<2.0μm,然后将去除氧化层的t2纯铜及铜铬锆板材放入丙酮清洗25min,以去除其表面油污等污染物,最后取出风干。

63.3)在去除t2纯铜及铜铬锆表面的氧化层和油污之后,将t2纯铜及铜铬锆板材依次交替堆叠(共20层),然后放入压力为200pa的氩气保护的热扩散焊设备炉膛中,在堆叠的t2

纯铜及铜铬锆板材上下面施加正向压力2.5mpa,接着以10℃/min的升温速率将系统温度升高到950℃,保温2h,待炉冷至室温后取出。

64.4)对热扩散焊处理后的20层纯铜/铜铬锆复合板材进行75%变形量的锻打处理,具体为:进行单向垂直锻打,锻打施力的方向与铜/铜合金堆叠复合材料表面垂直,锻打施力与铜及铜合金复合材料表面接触的面积相同,锻打单道次压下量为0.2mm,此举锻打后最终得到的复合板材厚度为5mm。

65.5)对锻打变形态的20层纯铜/铜铬锆复合板材在室温下进行80%变形压下量的轧制处理,轧制单道次压下厚度为0.2mm,最终得到微米层状纯铜/铜铬锆复合板材,其总厚度约为1mm,每层厚度约为50μm,截面结构如图4所示,界面结合良好,无裂纹。对比与本实施例具有相同工艺参数的热扩散焊 轧制工艺处理的样品(图5),热扩散焊 锻打 轧制工艺由于引入了锻打步骤,其制备的板材不易开裂,具有显著优势。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。