1.本发明涉及半导体和工业自动化技术领域,具体涉及一种光电显示产品高速贴片设备。

背景技术:

2.光电显示产品贴片设备是一款针对led显示屏幕焊接解决方案的设备。led显示屏是经红、绿、蓝三种led微型晶片点阵组成的电子显示屏,通过亮灭红绿灯珠更换屏幕显示内容形式如文字、动画、图片、视频的及时转化,通过模块化结构进行组件显示控制。led屏幕可实现对多种信息呈现模式的不同形式间的转化,并在室内、室外均可使用,有其他显示屏不可比拟的优势。其凭借光亮强度高、工作耗功较小、电压需求低、设备小巧便捷、使用年限长、耐冲击稳定、抗外界干扰强的特点,快速发展并广泛应用于各个领域。然而这种光电显示屏是由成千上万个红、绿、蓝三种led微型晶片贴片在一个集成模块的显示基板上。本专利公开的一种显示产品高速贴片设备,是一种把成千上万个红、绿、蓝三种led微型晶片,高速精准的贴片到一个集成模块的显示基板上的设备。

3.传统做法生产led显示屏产品,需要配置大量固晶机设备,第一方面,固晶机设备通常采用两套伺服电机带动一套摆臂结构,需要用皮带、滑轨、花键等传动部件,速度较低、维护成本高、使用寿命短;第二方面,由于摆臂作往复运动时加速度较高,设备产能效率低,且所粘贴晶片位置精度不高;第三方面,由于固晶机在贴片生产前无法对晶片产品进行位置纠正,电性及外观检查确认,导致生产出的led显示屏产品晶片位置不准,显示亮度不均匀,不能点亮,缺损等不良问题。其后期需要对led显示屏产品返修,无形增大了产品的生产成本。

技术实现要素:

4.发明目的:本发明旨在针对现有技术的不足,提出一种创新使用真空转塔系统结构,在led显示屏基板贴片生产前,真空转塔系统与晶片处理系统对晶片产品进行位置纠正,电性及外观检查确认,将不良的晶片掦除,确保在显示屏基板所贴片使用的都是良品晶片,同时实现位置精准,生产高效,产品稳定的生产工艺工求。不仅节省设备与人力成本,提高了生产效率的方案。

5.技术方案:为实现上述目的,本发明提出以下技术方案:

6.首先提出一种光电显示产品高速贴片设备,包括:显示基板供料系统、真空转塔系统、振动供料系统,且所述显示基板供料系统与所述真空转塔系统连接,所述真空转塔系统与所述振动供料系统连接,其中,

7.显示基板供料系统包括:显示板输送模组、显示板搬运装置、显示板夹持机构、显示板定位装置、视觉位置检测装置、贴片xy工作台,其中,所述显示板输送模组包括:显示板接驳装置、显示板中转装置、显示板输出装置,所述显示板夹持机构设置于显示板输送模组的上方,且所述显示板夹持机构的上方与所述显示板搬运装置滑动连接,故能够使显示板

夹持机构沿显示板接驳装置和显示板输出装置进行滑动,且所述显示板搬运装置上还滑动连接设有视觉位置检测装置,在所述视觉位置检测装置的下方设有显示板定位装置,所述显示板定位装置连接设于贴片xy工作平台上,通过视觉位置检测装置与视觉位置检测装置,对显示基板进行视觉定位,并结合贴片xy工作平台进行快速补偿,能够提升将晶片进行贴装在一个集成模块的显示基板的精度。

8.真空转塔系统包括:真空转塔模组、转塔吸嘴装置、回收料盒装置、直线下压装置,其中所述真空转塔模组包括:旋转纠正装置、电性测试装置、定位纠正装置、视觉外观检测装置,且所述旋转纠正装置、电性测试装置、定位纠正装置和视觉外观检测装置依次相邻,晶片产品进入真空转塔系统后分别进行旋转纠正、电性测试、定位纠正、视觉检测等相关晶片作贴片前处理工序,所述直线下压装置设于真空转塔模组的下方,所述转塔吸嘴装置设于直线下压装置的下方,且所述转塔吸嘴装置下方为所述贴片xy工作台,通过晶片分离机构,将振动供料系统提供的晶片进入真空转塔系统中,未通过贴片前处理工序的不良晶片通过直线下压装置下压后,不进入贴片流程,通过真空转塔系统到最后阶段进入回收料盒装置进行回收。

9.振动供料系统包括:振动供料模组、静电消除装置、晶片分离机构,所述静电消除装置设置于振动供料模组的上方,所述振动供料模组与所述晶片分离机构相连接,所述振动供料模组连接所述转塔吸嘴装置。振动供料系统提供晶片产品通过晶片分离机构,从转塔吸嘴装置进入真空转塔系统。

10.可选的,所述显示基板供料系统、真空转塔系统、振动供料系统均安装在大理石工作平台上。使用大理石工作平台,得益于大理石质地均匀,稳定性好、强度大、硬度高,能在重负荷下保持高精度。

11.可选的,包括:空气净化装置和设备电箱机柜。设备电箱机柜用于在提供设备运作时的电源,空气净化装置用于净化在设备运行过程中产生的污染环境的气体。

12.可选的,所述空气净化装置和设备电箱机柜,均设置于大理石工作平台的下方,且空气净化装置与设备电箱机柜分别位于两侧。将空气净化装置和设备电箱机柜分开设置,有利于防止空气净化装置运作的同时,设备电箱机柜同时运作,不利于设备电箱机柜的散热。

13.可选的,所述真空转塔系统还包括dd电机及其驱动装置,且所述dd电机设置于大理石工作平台的上方,所述dd电机的其驱动装置设置于所述设备电箱机柜中。

14.还可以提供了若干可选方式,但并不作为对上述总体方案的额外限定,仅仅是进一步的增补或优选,在没有技术或逻辑矛盾的前提下,各可选方式可单独针对上述总体方案进行组合,还可以是多个可选方式之间进行组合。

15.有益效果:与现有技术相比,本发明具有以下优势:

16.本专利公开的一种显示产品高速贴片设备,是一种把成千上万个红、绿、蓝三种led微型晶片,高速精准的贴片到一个集成模块的显示基板上的设备,通过实施该方法,较传统固晶设备的摆臂取放,该系统创新使用真空转塔系统结构,更有效提升精度、效率以及稳定性,同时贴片工作前对晶片进行检查,确保所生产的显示基板质量稳定。同时此机型设备可以采用多机连线,节省人工提升效率;采用转塔式设计,中间过程可任意增减相关模组,如:晶片定位纠正、晶片电性测试、晶片旋转纠正、视觉外观检测、贴片工作平台。可采用

ccd视觉定位,结合xy位置可进行快速补偿,有效提升晶片产品在一个集成模块的显示基板上的贴装精度。

17.通过实施本发明,创新使用真空转塔系统结构,在led显示屏基板贴片生产前,真空转塔系统与晶片处理系统对晶片产品进行位置纠正,电性及外观检查确认,将不良的晶片掦除,确保在显示屏基板所贴片使用的都是良品晶片,同时实现位置精准,

18.生产高效,产品稳定的生产工艺工求。不仅节省设备与人力成体,提高了生产效率。

附图说明

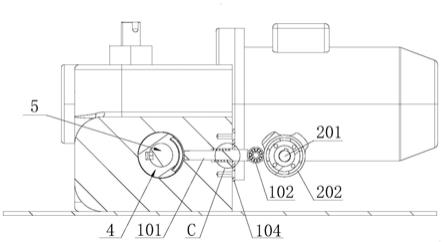

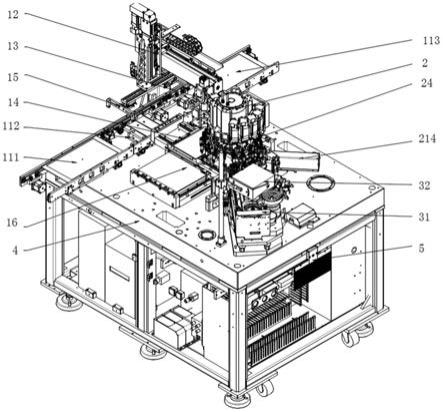

19.图1为实施例1的立体结构图;

20.图2为实施例1的俯视结构图;

21.图3为实施例1的正视结构图;

22.图4为实施例1的右视结构图;

23.图5为实施例1的原理示意图;

24.图6为实施例1的设备流程图;

25.图7为实施例1的产品流程图。

26.附图标记:1为显示基板供料系统、11为显示板输送模组、111为显示板接驳装置、112为显示板中转装置、113为显示板输出装置、12为显示板搬运装置、13为显示板夹持机构、14为显示板定位装置、15为视觉位置检测装置、16为贴片xy工作台、2为真空转塔系统、21为真空转塔模组、211为旋转纠正装置、212为电性测试装置、213为定位纠正装置、214为视觉外观检测装置、22为转塔吸嘴装置、23为回收料盒装置、24直线下压装置、3为振动供料系统、31为振动供料模组、32为静电消除装置、33为晶片分离机构、4为大理石工作平台、5为设备电箱机柜、6为空气净化装置。

具体实施方式

27.下面将结合附图和具体实施例对本发明作更进一步的说明。但应当理解的是,本发明可以以各种形式实施,以下在附图中出示并且在下文中描述的一些示例性和非限制性实施例,并不意图将本发明限制于所说明的具体实施例。

28.应当理解的是,在技术上可行的情况下,以下针对不同实施例所列举的技术特征可以相互组合,从而形成本发明范围内的另外的实施例。此外,本发明所述的特定示例和实施例是非限制性的,并且可以对以上所阐述的结构、步骤、顺序做出相应修改而不脱离本发明的保护范围。

29.实施例1:

30.本实施例提出一种如图1

‑

4所示的光电显示产品高速贴片设备,包括:显示基板供料系统1、真空转塔系统2、振动供料系统3,且所述显示基板供料系统1与所述真空转塔系统2连接,所述真空转塔系统2与所述振动供料系统3连接,其中,

31.显示基板供料系统1包括:显示板输送模组11、显示板搬运装置12、显示板夹持机构13、显示板定位装置14、视觉位置检测装置15、贴片xy工作台16,其中,所述显示板输送模组11包括:显示板接驳装置111、显示板中转装置112、显示板输出装置113,所述显示板夹持

机构13设置于显示板输送模组11的上方,且所述显示板夹持机构13的上方与所述显示板搬运装置12滑动连接,故能够使显示板夹持机构13沿显示板接驳装置111和显示板输出装置113进行滑动,将显示基板送入时,通过显示板接驳装置111后在显示板中转装置112中,由显示板夹持机构13进行夹持运送至显示板搬运装置12,或者在显示基板完成高速贴片过程后,通过显示板搬运装置12送至显示板夹持机构13,并通过显示板夹持机构13送入显示板中转装置112,然后通过显示板输出装置113送出,且所述显示板搬运装置12上还滑动连接设有视觉位置检测装置15,在所述视觉位置检测装置15的下方设有显示板定位装置14,所述显示板定位装置14连接设于贴片xy工作台16上,通过视觉位置检测装置15与视觉位置检测装置15,对显示基板进行视觉定位,并结合贴片xy工作台16进行快速补偿,能够提升将晶片进行贴装在一个集成模块的显示基板的精度。

32.真空转塔系统2包括:真空转塔模组21、转塔吸嘴装置22、回收料盒装置23、直线下压装置24,其中所述真空转塔模组21包括:旋转纠正装置211、电性测试装置212、定位纠正装置213、视觉外观检测装置214,且所述旋转纠正装置211、电性测试装置212、定位纠正装置213和视觉外观检测装置214依次相邻,晶片产品进入真空转塔系统2后分别进行旋转纠正、电性测试、定位纠正、视觉检测等相关晶片作贴片前处理工序,所述直线下压装置24设于真空转塔模组21的下方,所述转塔吸嘴装置22设于直线下压装置24的下方,且所述转塔吸嘴装置22下方为所述贴片xy工作台16,通过晶片分离机构33,将振动供料系统3提供的晶片进入真空转塔系统2中,未通过贴片前处理工序的不良晶片通过直线下压装置24下压后,不进入贴片流程,通过真空转塔系统2到最后阶段进入回收料盒装置23进行回收。

33.振动供料系统3包括:振动供料模组31、静电消除装置32、晶片分离机构33,所述静电消除装置32设置于振动供料模组31的上方,所述振动供料模组31与所述晶片分离机构33相连接,所述振动供料模组31连接所述转塔吸嘴装置22。振动供料系统3提供晶片产品通过晶片分离机构33,从转塔吸嘴装置22进入真空转塔系统2。所述显示基板供料系统1、真空转塔系统2、振动供料系统3均安装在大理石工作平台4上。使用大理石工作平台4,得益于大理石质地均匀,稳定性好、强度大、硬度高,能在重负荷下保持高精度。还包括:空气净化装置6和设备电箱机柜5。设备电箱机柜5用于在提供设备运作时的电源,空气净化装置6用于净化在设备运行过程中产生的污染环境的气体。所述空气净化装置6和设备电箱机柜5,均设置于大理石工作平台4的下方,且空气净化装置6与设备电箱机柜5分别位于两侧。将空气净化装置6和设备电箱机柜5分开设置,有利于防止空气净化装置6运作的同时,设备电箱机柜5同时运作,不利于设备电箱机柜5的散热。所述真空转塔系统2还包括dd电机及其驱动装置,且所述dd电机及其驱动装置设置于所述设备电箱机柜5中。通过实施本发明,创新使用真空转塔系统2结构,在led显示屏基板贴片生产前,真空转塔系统2与晶片处理系统对晶片产品进行位置纠正,电性及外观检查确认,将不良的晶片掦除,确保在显示屏基板所贴片使用的都是良品晶片,同时实现位置精准,生产高效,产品稳定的生产工艺工求。不仅节省设备与人力成体,提高了生产效率。

34.本发明的实施原理:首先通过显示基板供料系统1与振动供料系统3同时进行供料,显示基板供料系统1提供显示基板,振动供料系统3提供晶片产品,

35.在显示基板供料系统1中,显示基板首先通过显示板接驳装置111进入,虽然显示板接驳装置111、显示板中转装置112、显示板输出装置113同在一显示板输送模组11中,但

其并不能仅由该三种装置就组成一条通路,即无法从显示板接驳装置111通过显示板中转装置112直接到显示板输出装置113。从显示板接驳装置111进入,到达显示板中转装置112,此时显示板夹持机构13将位于显示板中转装置112中的显示板进行夹持,并带动该显示基板进行运动至视觉位置检测装置15和显示板定位装置14进行视觉检测和定位,能够在下一步在贴片xy工作台16上进行贴片补偿时更加精准的进行,提升整个贴片的精度。

36.同时,在振动供料系统3中,通过振动供料模组31进行提供晶片产品,随后通过静电消除装置32,对通过振动供料模组31所提供的晶片产品消除静电,防止误差,提高晶片产品在后续的贴片操作中的精度,随后通过晶片分离机构33,将晶片产品从振动供料系统3中分理出去,进入到真空转塔系统2。

37.在真空转塔系统2中,通过转塔吸嘴装置22,将通过晶片分离机构33分离出来的晶片产品连接吸附,进入到真空转塔模组21对晶片产品进行检查,依次通过旋转纠正装置211、电性测试装置212、定位纠正装置213、视觉外观检测装置214,确保所生产的显示基板上所贴片的晶片质量稳定,且中间对晶片进行检查的模组可以进行任意的增减,如晶片定位纠正、晶片电性测试、晶片旋转纠正、视觉外观检测、贴片工作平台。对晶片检查进行结束后,进入到给显示基板进行贴片的流程,当显示基板经xy工作台装置送至真空转塔系统2的转塔吸嘴装置22下方时,设备进行高速贴片工作。当晶片产品贴片排满显示基板时,xy工作台装置将显示基板移出真空转塔系统2,显示板搬运装置12通过夹持机构将基板抓取送置中转装置,通过显示板中转装置112连接显示板输出装置113,将贴片生产完成的显示基板输送至下道工序。同时显示板搬运装置12通过夹持机构在接驳装置中重新取一台显示基板继续进行上序操作。

38.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

39.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。