1.本发明涉及天线领域,具体涉及一种高频圆锥螺旋天线及其成型方法。

背景技术:

2.随着电子信息技术的发展,小体积、轻量化、宽频带、宽波束、圆极化等天线特性的需求日益迫切。螺旋天线作为典型的超宽带天线,是系统电子装备中发射和接受电磁波的重要部件,具有宽波束圆极化、体积小、重量轻、结构稳定、耐热、高增益等优点,已经被广泛地应用于通信、电子对抗、雷达探测和电磁兼容测量等领域。

3.现有技术中,例如公开号为cn205355241u的中国实用新型专利公开了一种双臂圆锥对数螺旋天线系统,包括第一对数螺旋天线臂、第二对数螺旋天线臂、第一同轴电缆、第二同轴电缆、支撑体及底板,所述支撑体为圆锥体,所述第一馈电、第二馈电及支撑体设于所述底板上,所述第一对数螺旋天线臂和所述第二对数螺旋天线臂沿各自法线旋转缠绕设于所述支撑体上,所述第一对数螺旋天线臂与所述第一同轴电缆电气连接,所述第二对数螺旋天线臂与所述第二同轴电缆电气连接,所述第一对数螺旋天线臂和所述第一同轴电缆之间设有第一巴伦,所述第二对数螺旋天线臂和所述第二同轴电缆之间设有第二巴伦,所述第一巴伦和第二巴伦设于所述底板上。

4.圆锥螺旋天线结构一般由螺旋天线、巴伦与馈电部分等组成,结构设计时将螺旋天线与馈电一体化设计,包括螺旋天线、馈电、支撑基体等特征。圆锥螺旋天线是金属带绕制成一定尺寸圆锥螺旋线,一端用同轴线内导体馈电,另一端处于自由状态或与同轴线外导体联接。一般由位于圆锥面上的双螺旋天线和位于圆锥上平面上双平面微带组合成三维微带图形,典型双螺旋圆锥螺旋天线的曲线方程式为:

5.x=ρ

·

exp(k

·

θ)

·

cos(θ)

6.y=ρ

·

exp(k

·

θ)

·

sin(θ)

[0007][0008]

公式中:θ为螺旋线从锥台顶部出发绕锥面的旋转角度;

[0009]

ρ为螺旋线上该点沿锥面的矢径;

[0010]

θ0为锥面相对中心线的夹角;

[0011]

k为系数。

[0012]

典型的微带图形一般采用cu

‑

ni

‑

au结构,能够很好的满足信号传输、可焊性与表面防护的要求,在圆锥螺旋天线集成制造工艺技术中应优先采用。但常规微带制造工艺只能加工出平面图形,要实现三维螺旋线的成型,只能将平面图形和锥面螺旋分离,在柔性平面覆铜板上刻蚀出平面图形和圆锥螺旋天线两种电路,在天线基体上粘贴和对接成连续螺旋状态。而高频螺旋天线的尺寸一般比较小、精度要求高,拼接工艺容易造成对接端偏移以及端口的不对称,难以满足产品性能要求。

[0013]

从三维螺旋天线制造工艺的一致性、稳定性、可靠性来说,采用一体化立体成型是

有效途径。可是单一的一体化立体成型工艺普遍存在以下问题:微带板铜层厚度要求不低于25μm,单一立体成型工艺铜层厚度一般不超过15μm,铜层厚度会约束产品电讯设计;加工效率相对较低,成本比较高,不利于进行小批量生产。

技术实现要素:

[0014]

本发明所要解决的技术问题在于:

[0015]

现有技术中高频螺旋天线的尺寸一般比较小、精度要求高,拼接工艺容易造成对接端偏移以及端口的不对称,难以满足产品性能要求的技术问题。

[0016]

本发明是通过以下技术手段实现解决上述技术问题的:一种高频圆锥螺旋天线,包括外形呈圆锥台形状的天线支撑基体,天线支撑基体的第一端的直径小于第二端的直径;

[0017]

天线支撑基体的第一端设置有辐射缝,辐射缝的两侧设置有馈电;

[0018]

所述天线支撑基体圆锥面上设置有螺旋天线,所述螺旋天线和馈电为一体的。

[0019]

本发明中的高频圆锥螺旋天线在实际应用时,将螺旋天线和馈电设置为一体的,解决了采用平面微带拼接工艺造成的对接端偏移以及端口的不对称问题,提高了高频圆锥螺旋天线的一致性、稳定性和可靠性,能够很好的满足产品性能要求。

[0020]

优化的,所述天线支撑基体的第二端设置有工艺夹持台阶。

[0021]

在实际加工阶段,可通过工艺夹持台阶实现工件的夹持、定位,便于加工,加工完成后,去除工艺夹持台阶即可。

[0022]

优化的,所述馈电为扇形,辐射缝两侧的馈电对称设置。

[0023]

优化的,所述天线支撑基体内部设置有内部馈电腔,内部馈电腔与辐射缝之间连通。

[0024]

优化的,所述内部馈电腔为圆锥台形状,内部馈电腔的圆锥侧壁平行于天线支撑基体的圆锥侧壁。

[0025]

内部馈电腔的设置能够有效保证8

‑

10ghz频段的高精度波束形状。

[0026]

优化的,所述内部馈电腔的圆锥侧壁与天线支撑基体的圆锥侧壁之间的最小间距为1mm。

[0027]

优化的,所述螺旋天线为双臂圆锥对数螺旋天线。

[0028]

优化的,自天线支撑基体的第一端至第二端,所述螺旋天线的宽度逐级递增。

[0029]

优化的,自天线支撑基体的第一端至第二端,所述螺旋天线的带间距逐级递增。

[0030]

本发明还公开一种用于成型上述高频圆锥螺旋天线的成型方法,包括如下步骤:

[0031]

s1、制作天线支撑基体

[0032]

制作天线支撑基体,并在天线支撑基体上加工出辐射缝;

[0033]

s2、制作螺旋天线和馈电

[0034]

s21、激光烧结铜层

[0035]

按照螺旋天线和馈电在天线支撑基体圆锥面及第一端平面上的分布位置,在天线支撑基体圆锥面及第一端平面上采用选区激光烧结工艺制作一层10

‑

15μm厚度的铜层;

[0036]

s22、电镀铜层

[0037]

采用电镀工艺将步骤s21中的铜层增厚到25μm以上;

[0038]

s23、电镀镍层

[0039]

在步骤s22中的铜层上采用电镀工艺制作一层3

‑

5μm厚度的镍中间层;

[0040]

s24、电镀金层

[0041]

在步骤s23中的镍层上采用电镀工艺制作一层0.7

‑

2μm厚度的金层。

[0042]

采用一体化立体成型工艺,保证空间三维微带的连续、一致,解决了采用平面微带拼接工艺造成的对接端偏移以及端口的不对称问题,提高了高频圆锥螺旋天线的一致性、稳定性和可靠性。采用选区激光烧结工艺制作一层底层铜层图形,避免采用单一电镀工艺的图形外形加工,特别是微小空间尺寸的铣削加工;采用电镀加厚铜和镀镍金工艺,适合进行小批量生产,有利于进一步缩短制造时间、降低生产成本。针对小批量生产,复合式增材制造工艺相比较于单一的选区激光烧结工艺或者电镀工艺,可以缩短制造时间50%

‑

60%、降低成本60%

‑

75%。

[0043]

本发明的优点在于:

[0044]

1.本发明中的高频圆锥螺旋天线在实际应用时,将螺旋天线和馈电设置为一体的,解决了采用平面微带拼接工艺造成的对接端偏移以及端口的不对称问题,提高了高频圆锥螺旋天线的一致性、稳定性和可靠性,能够很好的满足产品性能要求。

[0045]

2.在实际加工阶段,可通过工艺夹持台阶实现工件的夹持、定位,便于加工,加工完成后,去除工艺夹持台阶即可。

[0046]

3.内部馈电腔的设置能够有效保证8

‑

10ghz频段的高精度波束形状。

[0047]

4.采用一体化立体成型工艺,保证空间三维微带的连续、一致,解决了采用平面微带拼接工艺造成的对接端偏移以及端口的不对称问题,提高了高频圆锥螺旋天线的一致性、稳定性和可靠性。采用选区激光烧结工艺制作一层底层铜层图形,避免采用单一电镀工艺的图形外形加工,特别是微小空间尺寸的铣削加工;采用电镀加厚铜和镀镍金工艺,适合进行小批量生产,有利于进一步缩短制造时间、降低生产成本。针对小批量生产,复合式增材制造工艺相比较于单一的选区激光烧结工艺或者电镀工艺,可以缩短制造时间50%

‑

60%、降低成本60%

‑

75%。

附图说明

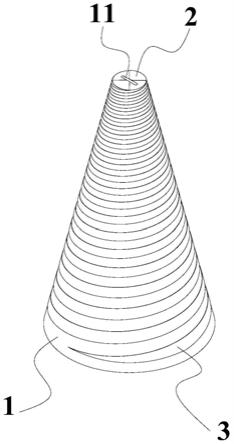

[0048]

图1

‑

3为本发明实施例中高频圆锥螺旋天线不同视角的立体图;

[0049]

图4为本发明实施例中高频圆锥螺旋天线的俯视图;

[0050]

图5为图4中a

‑

a的剖视图;

[0051]

图6为本发明实施例中高频圆锥螺旋天线的仰视图;

[0052]

图7为本发明实施例中天线支撑基体的示意图(带工艺夹持台阶);

[0053]

图8为本发明实施例中天线支撑基体的剖视图(带工艺夹持台阶);

[0054]

其中,

[0055]

天线支撑基体

‑

1;辐射缝

‑

11;内部馈电腔

‑

12;工艺夹持台阶

‑

13;

[0056]

馈电

‑

2;

[0057]

螺旋天线

‑

3。

具体实施方式

[0058]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0059]

实施例一:

[0060]

如图1所示,一种高频圆锥螺旋天线,包括天线支撑基体1、馈电2、螺旋天线3。

[0061]

如图2、3、6所示,所述天线支撑基体1的外形呈圆锥台形状,天线支撑基体1的第一端的直径小于第二端的直径。具体的,圆锥小径为φ6.21mm、大径31.48mm、高度54.74mm。

[0062]

天线支撑基体1选择低介电常数、易加工制造的材料制成,例如peek(聚醚醚酮)、pi(聚酰亚胺)、ptfe(聚四氟乙烯)等。

[0063]

如图4所示,天线支撑基体1的第一端设置有辐射缝11,辐射缝11位于天线支撑基体1第一端的中心位置,辐射缝11的两侧设置有馈电2,所述馈电2为扇形,辐射缝11两侧的馈电2对称设置。

[0064]

如图7、8所示,所述天线支撑基体1的第二端设置有工艺夹持台阶13,工艺夹持台阶13为圆筒形,其与天线支撑基体1同轴,工艺夹持台阶13的外径小于天线支撑基体1第二端的直径。

[0065]

如图5所示,所述天线支撑基体1内部设置有内部馈电腔12,内部馈电腔12与辐射缝11之间连通。所述内部馈电腔12为圆锥台形状,内部馈电腔12的圆锥侧壁平行于天线支撑基体1的圆锥侧壁。所述内部馈电腔12的圆锥侧壁与天线支撑基体1的圆锥侧壁之间的最小间距为1mm,本实施例设置为1mm。

[0066]

如图1所示,所述天线支撑基体1圆锥面上设置有螺旋天线3,所述螺旋天线3和馈电2设置为一体的。所述螺旋天线3为双臂圆锥对数螺旋天线。双臂圆锥对数螺旋天线和馈电,是将平面等角螺旋天线与圆锥表面共形,形成圆锥等角螺旋天线,天线结构呈旋转对称形式。

[0067]

如图1所示,自天线支撑基体1的第一端至第二端,所述螺旋天线3的宽度逐级递增。自天线支撑基体1的第一端至第二端,所述螺旋天线3的带间距逐级递增。靠近锥台顶部金属条带最细处尺寸为0.56mm,靠近锥台底部金属条带最粗处尺寸为2.41mm,金属条带间距最小尺寸为0.54,尺寸公差要求优于

±

0.05mm。

[0068]

如图1所示,本发明中的高频圆锥螺旋天线在实际应用时,将螺旋天线3和馈电2设置为一体的,解决了采用平面微带拼接工艺造成的对接端偏移以及端口的不对称问题,提高了高频圆锥螺旋天线的一致性、稳定性和可靠性,能够很好的满足产品性能要求。在实际加工阶段,可通过工艺夹持台阶13实现工件的夹持、定位,便于加工,加工完成后,去除工艺夹持台阶13即可。内部馈电腔12的设置能够有效保证8

‑

10ghz频段的高精度波束形状。

[0069]

实施例二:

[0070]

本实施例公开一种用于成型上述高频圆锥螺旋天线的成型方法,包括如下步骤:

[0071]

s1、制作天线支撑基体1

[0072]

制作天线支撑基体1,并在天线支撑基体1上加工出辐射缝11、内部馈电腔12、工艺夹持台阶13等;本步骤可采用数控车和数控铣组合精密加工成型,其加工方式采用现有技

术即可;

[0073]

s2、制作螺旋天线3和馈电2

[0074]

s21、激光烧结铜层

[0075]

按照螺旋天线3和馈电2在天线支撑基体1圆锥面及第一端平面上的分布位置,在天线支撑基体1圆锥面及第一端平面上采用选区激光烧结工艺制作一层10μm厚度的铜层,尺寸公差控制优于

±

0.05mm,当有更高精度要求时可以选择更细粉末粒径;

[0076]

s22、电镀铜层

[0077]

采用电镀工艺将步骤s21中的铜层增厚到25μm以上,本实施例增厚至25μm,以满足信号传输的要求;

[0078]

s23、电镀镍层

[0079]

在步骤s22中的铜层上采用电镀工艺制作一层3μm厚度的镍中间层,主要满足巴伦与螺旋天线钎焊连接的需要;

[0080]

s24、电镀金层

[0081]

在步骤s23中的镍层上采用电镀工艺制作一层0.7μm厚度的金层,满足电路防护的要求,高频圆锥螺旋天线完成激光增材制造后,采用车削工艺去除工艺夹持台阶13。

[0082]

实施例三:

[0083]

本实施例与实施例二的区别在于:

[0084]

步骤s21激光烧结铜层中,选区激光烧结工艺制作的铜层厚度为12μm;

[0085]

s22、电镀铜层

[0086]

采用电镀工艺将步骤s21中的铜层增厚到30μm;

[0087]

s23、电镀镍层

[0088]

在步骤s22中的铜层上采用电镀工艺制作一层4μm厚度的镍中间层;

[0089]

s24、电镀金层

[0090]

在步骤s23中的镍层上采用电镀工艺制作一层1μm厚度的金层。

[0091]

实施例四:

[0092]

本实施例与实施例二的区别在于:

[0093]

步骤s21激光烧结铜层中,选区激光烧结工艺制作的铜层厚度为15μm;

[0094]

s22、电镀铜层

[0095]

采用电镀工艺将步骤s21中的铜层增厚到35μm;

[0096]

s23、电镀镍层

[0097]

在步骤s22中的铜层上采用电镀工艺制作一层5μm厚度的镍中间层;

[0098]

s24、电镀金层

[0099]

在步骤s23中的镍层上采用电镀工艺制作一层2μm厚度的金层。

[0100]

采用一体化立体成型工艺,保证空间三维微带的连续、一致,即天线支撑基体上第一端平面和圆锥面上的三维微带图形采用复合式一体化立体成型技术,解决了采用平面微带拼接工艺造成的对接端偏移以及端口的不对称问题,提高了高频圆锥螺旋天线的一致性、稳定性和可靠性。采用选区激光烧结工艺制作一层底层铜层图形,避免采用单一电镀工艺的图形外形加工,特别是微小空间尺寸的铣削加工;采用电镀加厚铜和镀镍金工艺,适合进行小批量生产,有利于进一步缩短制造时间、降低生产成本。针对小批量生产,复合式增

材制造工艺相比较于单一的选区激光烧结工艺或者电镀工艺,可以缩短制造时间50%

‑

60%、降低成本60%

‑

75%。

[0101]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。