1.本发明涉及电火花加工技术领域,具体涉及一种三元整流体带冠叶轮电火花加工工艺。

背景技术:

2.航空发动机的内部涡轮叶片工作条件非常恶劣,其在高压腐蚀性燃气的冲击下高速旋转,结构上主要依靠端面开设的冷却气膜孔进行冷却,现有技术通常采用电火花加工技术来对叶片进行冷却气膜孔的微孔加工,即将工件浸没定位于电火花加工工作液内,利用旋转的一体式电极在加工面上直接加工锥形孔和圆柱形孔,同时通过一体化设置的超声振动辅助设备,来排出电火花加工过程中产生的电蚀产物。

3.但是,我司在长期对三元整流体带冠叶轮叶片进行造型加工过程中发现现有技术仍存在一定的弊端:一、气膜孔结构上微小且深度较深,在端面气膜孔完全打通之前,超声波振动只能配合工作液带出一体式电极侧方靠近孔口处的电蚀产物,而位于孔内高径比较大的一体式电极下部的电蚀产物无法有效排除,导致出现拉弧或短路现象,影响气膜孔内下部的孔壁质量;二、由于三元整流体带冠叶轮的叶冠相对叶片的叶身伸出长度较长,且二者相接处具备一定的结构角度,导致一体式电极在加工该处时存在干涉现象,加工出的干涉气膜孔与其余冷却气膜孔存在空气流向交互,导致叶片的冷却效果有待提升。

技术实现要素:

4.本发明的目的在于提供一种三元整流体带冠叶轮电火花加工工艺,以解决现有技术中导致的上述缺陷。

5.一种三元整流体带冠叶轮电火花加工工艺,包括如下步骤:

6.s1:安装工件:将待加工的工件安装于电火花机床工作台上,进行找正并固定;

7.s2:孔位对准:通过安装于端置于工件上的叶冠与叶根之间的待加工孔位处;

8.s3:锥形孔加工:由供液泵通过供液管道向升降机构内泵入电火花加工用工作液,由升降机构带动工具电极组件4完成工件上锥形孔的造型加工,同时工作液自工具电极组件的下端经锥形孔的两侧冲出,并排出电蚀产物;

9.s4:圆柱形孔加工:由升降机构带动工具电极组件完成工件上圆柱形孔的造型加工,同时工作液自工具电极组件斜向下地冲入圆柱形孔内的单侧内,经工具电极组件下方后于圆柱形孔内的另一侧冲出,并排出较深的圆柱形孔内电蚀产物;

10.s5:加工完毕:依次完成工件上所有加工孔后,关闭供液泵5并将加工完成后的工件进行卸料。

11.优选的,所述升降机构包括驱动电机、安装部以及主动轮,所述安装部安装于机械手臂的端部,安装部的上端与供液管道相连通,安装部内设置有“t”形的隔离板,所述驱动电机安装于安装部的上端,所述主动轮安装于驱动电机的输出端上,主动轮上啮合有齿条,所述齿条滑动设置于安装部的侧端上,齿条的下端固定设置有转环,所述转环转动设置于

工具电极组件上,安装部内于隔离板的上方安装有喷液头,主动轮上同轴固定安装有伞齿轮一,所述伞齿轮一上啮合有伞齿轮二,所述伞齿轮二的下端通过带孔接板与工具电极组件相连。

12.优选的,所述安装部内于隔离板上方的腔体与供液管道相连通。

13.优选的,所述喷液头于安装部内斜向安装,喷液头的出口与带孔接板相对应。

14.优选的,所述工具电极组件包括电极一、电极二以及封堵球,所述电极一为空心状且上端与带孔接板相同轴固定,电极一上开设有两个对称设置的滑槽,电极一上于竖直方向还开设有若干个均布的斜流孔,电极一的内部设置有带孔固定板,电极一的下端开设有竖流孔,所述封堵球通过弹簧抵紧于带孔固定板的下端,封堵球的下端抵紧于竖流孔上,电极一的下部于封堵球的两侧还滑动设置有两个对称设置的顶推球,所述电极二滑动设置于滑槽内,电极二的上端与转环相同轴转动连接。

15.优选的,两个所述顶推球于竖直方向上与电极二相配合。

16.优选的,所述封堵球的直径大于竖流孔的孔径,且小于电极一的内径。

17.优选的,所述齿条的下端为缺齿光杆状,齿条在竖直方向上位于最低点状态时,电极二的下端面高度不高于电极一的下端面高度。

18.本发明的优点在于:(1)通过在升降机构上设置工具电极组件,由驱动电机的输出端经主动轮、齿条以及转环,来带动电极二在电极一上滑移至最下端,通过顶推两个顶推球,来打开设置于电极一下端的竖流孔,高压工作液经竖流孔冲出后在锥形孔内从工具电极组件的两侧冲出,进而带出加工过程产生的电蚀产物,驱动电机的输出端反向转动后,封堵球再次封堵住电极一下端开设的竖流孔,工作液的流向全部变为自电极一上的斜流孔斜向下冲出,冲入圆柱形孔内的单侧方向,又经孔内电极一的下方区域后于电极一的另一侧冲出,该流向能够有效排出位于较深的圆柱形孔内电蚀产物,进而避免出现拉弧或短路现象,保证气膜孔内的孔壁质量;

19.(2)通过设置机械手臂及升降机构,先带动电极二移动至电极一的最下端,配合五轴运动的机械手臂,可以实现避开工件的斜向干涉部位,率先对工件上叶身和叶冠相接处进行锥形孔加工,再由截面相对尺寸较小的电极一加工锥形孔下端的圆柱形孔,此时位于最上端的电极二不会造成圆柱孔造型干涉,保证工件叶身和叶冠相接处的待加工位置顺利进行气膜孔的加工。

附图说明

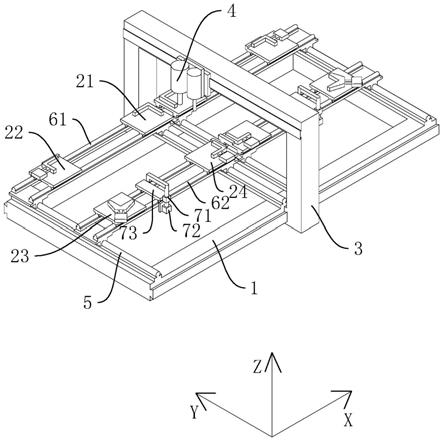

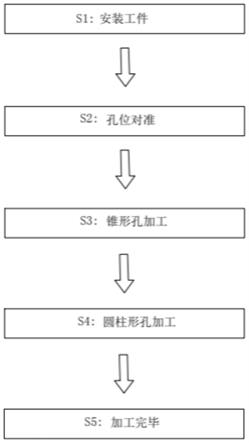

20.图1为本发明的流程图。

21.图2为本发明在加工锥形孔时的状态示意图。

22.图3为图2中a处的结构放大图。

23.图4为本发明在加工圆柱形孔时的状态示意图。

24.图5为图4中b处的结构放大图。

25.图6为本发明中工作液从工具电极组件内斜向下冲出的状态示意图。

26.图7为本发明中转环的结构示意图。

27.图8为现有技术中一体式电极在加工干涉孔的干涉演示图。

28.图9为本发明在加工干涉孔的过程示意图。

29.图10为本发明中的工件结构图。

30.其中,1

‑

基座,2

‑

机械手臂,3

‑

升降机构,4

‑

工具电极组件,5

‑

供液泵,6

‑

供液管道,31

‑

驱动电机,32

‑

安装部,33

‑

主动轮,34

‑

隔离板,35

‑

齿条,36

‑

转环,37

‑

喷液头,38

‑

伞齿轮一,39

‑

伞齿轮二,310

‑

带孔接板,41

‑

电极一,42

‑

电极二,43

‑

封堵球,44

‑

滑槽,45

‑

斜流孔,46

‑

带孔固定板,47

‑

竖流孔,48

‑

弹簧,49

‑

顶推球。

具体实施方式

31.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

32.如图1至图10所示,一种三元整流体带冠叶轮电火花加工工艺,包括如下步骤:

33.s1:安装工件:将待加工的工件安装于电火花机床工作台上,进行找正并固定;

34.s2:孔位对准:通过安装于基座1上的机械手臂2控制升降机构3进行五轴运动,使得设置于升降机构3端部的工具电极组件4的下端置于工件上的叶冠与叶根之间的待加工孔位处;

35.s3:锥形孔加工:由供液泵5通过供液管道6向升降机构3内泵入电火花加工用工作液,由升降机构3带动工具电极组件4完成工件上锥形孔的造型加工,同时工作液自工具电极组件4的下端经锥形孔的两侧冲出,并排出电蚀产物;

36.s4:圆柱形孔加工:由升降机构3带动工具电极组件4完成工件上圆柱形孔的造型加工,同时工作液自工具电极组件4斜向下地冲入圆柱形孔内的单侧内,经工具电极组件4下方后于圆柱形孔内的另一侧冲出,并排出较深的圆柱形孔内电蚀产物;

37.s5:加工完毕:依次完成工件上所有加工孔后,关闭供液泵5并将加工完成后的工件进行卸料。

38.在本实施例中,所述升降机构3包括驱动电机31、安装部32以及主动轮33,所述安装部32安装于机械手臂2的端部,安装部32的上端与供液管道6相连通,安装部32内设置有“t”形的隔离板34,所述驱动电机31安装于安装部32的上端,所述主动轮33安装于驱动电机31的输出端上,主动轮33上啮合有齿条35,所述齿条35滑动设置于安装部32的侧端上,齿条35的下端固定设置有转环36,所述转环36转动设置于工具电极组件4上,安装部32内于隔离板34的上方安装有喷液头37,主动轮33上同轴固定安装有伞齿轮一38,所述伞齿轮一38上啮合有伞齿轮二39,所述伞齿轮二39的下端通过带孔接板310与工具电极组件4相连。

39.在本实施例中,所述安装部32内于隔离板34上方的腔体与供液管道6相连通。

40.在本实施例中,所述喷液头37于安装部32内斜向安装,喷液头37的出口与带孔接板310相对应。

41.在本实施例中,所述工具电极组件4包括电极一41、电极二42以及封堵球43,所述电极一41为空心状且上端与带孔接板310相同轴固定,电极一41上开设有两个对称设置的滑槽44,电极一41上于竖直方向还开设有若干个均布的斜流孔45,电极一41的内部设置有带孔固定板46,电极一41的下端开设有竖流孔47,所述封堵球43通过弹簧48抵紧于带孔固定板46的下端,封堵球43的下端抵紧于竖流孔47上,电极一41的下部于封堵球43的两侧还滑动设置有两个对称设置的顶推球49,所述电极二42滑动设置于滑槽44内,电极二42的上端与转环36相同轴转动连接。

42.需要说明的是,所述电极一41在竖直方向上的外缘端面呈圆形。

43.在本实施例中,两个所述顶推球49于竖直方向上与电极二42相配合。

44.在本实施例中,所述封堵球43的直径大于竖流孔47的孔径,且小于电极一41的内径。

45.此外,所述齿条35的下端为缺齿光杆状,齿条35在竖直方向上位于最低点状态时,电极二42的下端面高度不高于电极一41的下端面高度。

46.工作过程及原理:本发明在使用时,按工序依次进行安装工件、孔位对准、锥形孔加工、圆柱形孔加工以及加工完毕卸料操作,在孔位对准后的孔造型加工过程中,首先将工件与电火花加工电源的正极相连,工具电极组件4与电火花加工电源的负极相连,然后启动驱动电机31使其输出端带动主动轮33和伞齿轮一38同步转动,主动轮33转动过程中会经齿条35和转环36,来带动电极二42在电极一41上滑移至最下端,此时电极二42在滑槽44内顶推位于电极一41下端水平设置的两个顶推球49,在两个对称设置顶推球49作用下,封堵球43在电极一41内上移,此时弹簧48受力压缩,并打开设置于电极一41下端的竖流孔47,伞齿轮一38转动的过程中会带动伞齿轮二39跟随转动,进而来带动下端的工具电极组件4同步持续转动;

47.随之开启供液泵5,经供液管道6向安装部32内位于隔离板34之上的腔体内高压提供电火花加工工作液,工作液经斜向设置的喷液头37后,经带孔接板310冲进旋转的工具电极组件4内,旋转的工具电极组件4能够使得其自身端面损耗均匀,避免受到高压、高速工作液的反向作用力而发生偏斜,经带孔接板38流向电极一41内的工作液大部分从较大孔径的竖流孔47中冲出,电火花加工电源开启后,便开始进行锥形孔的电火花加工,工作液在锥形孔内从工具电极组件4的两侧冲出,进而带出加工过程产生的电蚀产物,此过程由于电极二42移动至电极一41的最下端,配合五轴运动的机械手臂2可以实现避开工件的斜向干涉部位,来对工件的叶身和叶冠相接处的待加工位置进行气膜孔的加工;

48.锥形孔加工结束后,随即再次启动驱动电机31使其输出端反向转动,电极二42在齿条35和转环36的拉动下于电极一41上滑移至最高位置,此时脱离电极二42顶推的两个顶推球49在弹簧48的推力作用下复位,封堵球43再次封堵住电极一41下端开设的竖流孔47,高压工作液的流向全部变为自电极一41上的斜流孔45斜向下冲出,加工内圆柱形孔时,从旋转的电极一41内斜向下冲出的工作液,会冲入圆柱形孔内的单侧方向,又经孔内电极一41的下方区域后于电极一41的另一侧冲出,该流向能够有效排出位于较深的圆柱形孔内电蚀产物,进而避免出现拉弧或短路现象,保证气膜孔内的孔壁质量,同时截面相对尺寸较小的电极一41能够加工锥形孔下端的圆柱形孔,已经位于最上端的电极二42不会造成圆柱孔造型干涉,保证工件叶身和叶冠相接处的待加工位置顺利进行气膜孔的加工。

49.基于上述,本发明通过在升降机构3上设置工具电极组件4,由驱动电机31的输出端经主动轮33、齿条35以及转环36,来带动电极二42在电极一41上滑移至最下端,通过顶推两个顶推球49,来打开设置于电极一41下端的竖流孔47,高压工作液经竖流孔47冲出后在锥形孔内从工具电极组件4的两侧冲出,进而带出加工过程产生的电蚀产物,驱动电机31的输出端反向转动后,封堵球43再次封堵住电极一41下端开设的竖流孔47,工作液的流向全部变为自电极一41上的斜流孔45斜向下冲出,冲入圆柱形孔内的单侧方向,又经孔内电极一41的下方区域后于电极一41的另一侧冲出,该流向能够有效排出位于较深的圆柱形孔内

电蚀产物,进而避免出现拉弧或短路现象,保证气膜孔内的孔壁质量;

50.通过设置机械手臂2及升降机构3,先带动电极二42移动至电极一41的最下端,配合五轴运动的机械手臂2,可以实现避开工件的斜向干涉部位,率先对工件上叶身和叶冠相接处进行锥形孔加工,再由截面相对尺寸较小的电极一41加工锥形孔下端的圆柱形孔,此时位于最上端的电极二42不会造成圆柱孔造型干涉,保证工件叶身和叶冠相接处的待加工位置顺利进行气膜孔的加工。

51.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。