x流变混炼器及其应用

技术领域

1.本发明涉及一种混炼器,尤其涉及一种x流变混炼器及其在注塑机及挤出机中的应用。

背景技术:

2.现如今注塑行业塑料种类不断更新,性能不断提升,塑料添加剂也不断在变化与增多,使其以前完全依靠注塑工艺或者螺杆设计等方法来改善产品品质的方法越来越难实现。其中最难解决问题之一就是产品混色不均,塑化不良。而且整体塑胶原料价格不断上涨,很多企业使用回料的比例不断升高,但在使用回料的过程中难免进入异物,比如铁屑类异物,在生产过程中进入到模具的热流道中造成堵塞,给客户造成不必要的损失与大量停机维修等待时间。而市场上用来解决以上两个问题的方法一是增加过滤铁屑的装置,二是增加混炼效果的装置。两者都只能解决单一的技术问题,给注塑机生产厂商与终端使用客户带来了极大困扰。

3.为解决上述两种技术问题,本技术人在先已研发了一种如已公开专利cn110091469a的过滤混炼射咀,其包括组装在一起的流变阀芯头和至少一个棱形流变阀芯,通过棱形流变阀芯和流变阀芯头的双重变流可将融化的塑料导流,交叉融合,压缩导流,在子射嘴与法兰连接体的通孔内不断的实现导流不仅能弥补塑料在螺杆料管内未完全融合与颜色不均的现象。

4.但在实际应用中发现,采用该公开专利cn110091469a过滤混炼射咀在解决了上述两种问题后又出现了另外一个问题,就是射嘴内的阀芯易积碳滞留产生一些黑点,这不可避免的增加了产品的不良率,而仅靠在阀芯表面涂覆涂层的解决方式无法有效提高产品合格率。

5.因此,如何解决现有混炼器在长时间使用后射嘴内阀芯易积碳滞留产生黑点的问题,已成为本领域技术人员亟待解决的又一大技术难题。

技术实现要素:

6.本发明所要解决的技术问题是:针对现有技术中混炼器在长时间使用后射嘴内阀芯易积碳滞留产生黑点的缺陷,提出了一种x流变混炼器及其在注塑机及挤出机中的应用。

7.为实现上述目的,本发明采用以下技术方案:

8.本发明的第一个方面是提供一种x流变混炼器,包括混炼筒体和设置于所述混炼筒体内的一体式x流变混炼阀芯,其中:

9.所述一体式x流变混炼阀芯包括自近端至远端一体成型的圆环型端部、至少一个x型阀芯流变部和v型流变端部,其整体为中间四边形大孔组合交叉x型且外圆v型的交替分布结构;

10.且所述x型阀芯流变部和所述v型流变端部的斜面上均布有若干小孔。

11.进一步地,在所述的x流变混炼器上,所述一体式x流变混炼阀芯的外圆直径为10

‑

600mm,且其x型柱体的厚度为1

‑

50mm。

12.进一步地,在所述的x流变混炼器上,所述小孔的孔径为0.5

‑

20mm,其深度为1

‑

50mm。

13.进一步地,在所述的x流变混炼器上,所述x型阀芯流变部的单个斜面上的小孔数量为1

‑

200个。

14.进一步地,在所述的x流变混炼器上,所述x型阀芯流变部的个数为1

‑

100个。

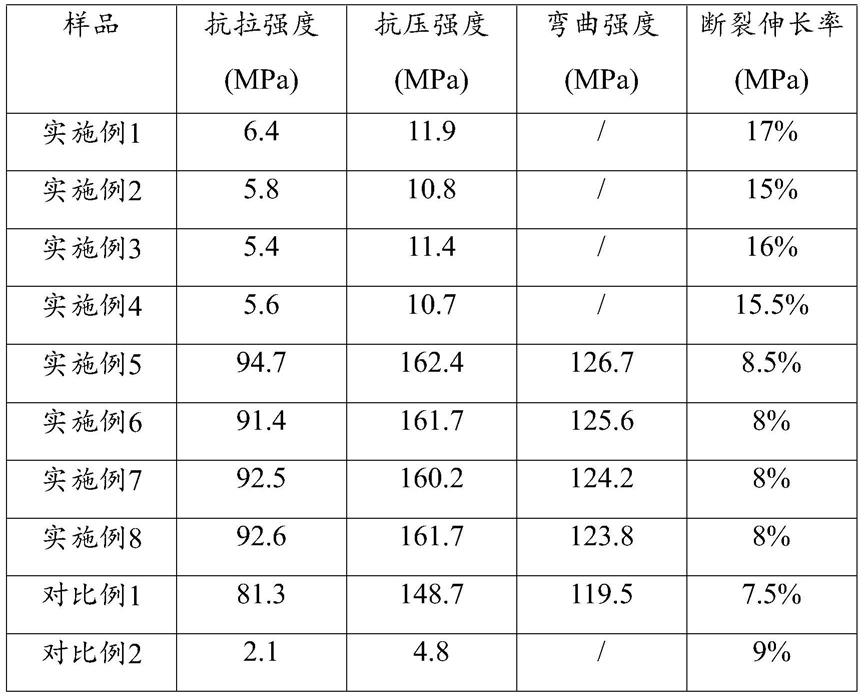

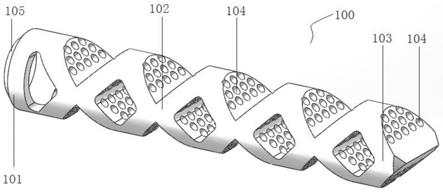

15.进一步地,在所述的x流变混炼器上,所述x型阀芯流变部左右两侧形成四边形的夹角为5

‑

150

°

,上下两侧形成v型的夹角为5

‑

150

°

。

16.进一步优选地,在所述的x流变混炼器上,所述四边形大孔为筝形,或菱形,或方形。

17.进一步地,在所述的x流变混炼器上,所述圆环型端部的侧端面为环型斜面。

18.本发明的第二个方面是提供一种x流变混炼器,其为注射机注射射咀混炼器,包括子射咀、法兰连接体和如上述所述的一体式x流变混炼阀芯,其中:

19.所述一体式x流变混炼阀芯设置于所述子射咀和法兰连接体之间的通孔内,且所述圆环型端部侧端面与所述子射咀的内孔壁相贴合。

20.进一步地,在所述的x流变混炼器上,所述子射咀的内孔壁设置有一射咀斜面,所述射咀斜面与所述圆环型端部侧端面的环型斜面呈斜面贴合。

21.本发明的第三个方面是提供一种x流变混炼器,其为挤出机出料混炼转接头装置,包括和转接模头和如上述所述的一体式x流变混炼阀芯,其中:

22.所述一体式x流变混炼阀芯设置于转接模头的通孔内,且所述圆环型端部侧端面与所述转接模头的内孔壁相贴合。

23.进一步地,在所述的x流变混炼器上,所述转接模头的内孔壁设置有一转接斜面,所述转接斜面与所述圆环型端部侧端面的环型斜面呈斜面贴合。

24.本发明的第四个方面是提供一种如上述所述的注射机注射射咀混炼器或挤出机出料混炼转接头装置在液体硅胶、化学药剂、流动膏体、流体食用饮料、流体食物及药物药水混炼中的应用。

25.本发明采用上述技术方案,与现有技术相比,具有如下技术效果:

26.(1)使用效果更好:相对于分体式阀芯,该阀芯设计成一体式彻底解决了多个阀芯接触面间易错开并藏胶产生黑点、黑纹以及黄纹的问题,同时也解决了分体阀芯易变形开裂的问题;

27.(2)维修更换方便,:由于使用了一个一体过滤混炼阀芯,可随意安装拆卸,方便快捷,省时省力;

28.(3)加工更加简单:该一体过滤混炼阀芯相对于阀芯头和棱形流变阀芯的分体式结构,可以省掉多个面的加工工序,提升了加工效率,降低了制作成本;

29.(4)适用范围广:该一体过滤混炼阀芯根据机器注射速率的大小来设计内径及孔径,用于注射机注射射咀混炼器或挤出机出料混炼转接头装置上,实现对任何可流动物质的混练功能。

附图说明

30.图1为本发明x流变混炼器中一体式x流变混炼阀芯的结构示意图;

31.图2为本发明x流变混炼器为注射机注射射咀混炼器的整体结构示意图;

32.图3为本发明注射机注射射咀混炼器中子射咀的结构示意图;

33.图4为本发明注射机注射射咀混炼器中法兰连接体的结构示意图;

34.图5为本发明x流变混炼器为挤出机出料混炼转接头装置的整体结构示意图;

35.图6为本发明挤出机出料混炼转接头装置中转接模头的结构示意图;

36.其中,各附图标记为:

37.100

‑

一体式x流变混炼阀芯,101

‑

圆环型端部,102

‑

x型阀芯流变部,103

‑

v型流变端部,104

‑

小孔,105

‑

环型斜面;200

‑

子射咀,201

‑

射咀斜面;300

‑

法兰连接体;400

‑

转接模头,401

‑

转接斜面。

具体实施方式

38.下面通过具体实施例对本发明进行详细和具体的介绍,以使更好的理解本发明,但是下述实施例并不限制本发明范围。

39.实施例一

40.请参阅图1所示,本实施例提供了一种用于对可流动物质具有混练功能的x流变混炼器,可流动物质如液体硅胶、化学药剂、流动膏体、流体食用饮料、流体实物或药物药水等等。该x流变混炼器包括混炼筒体和设置于混炼筒体内的一体式x流变混炼阀芯100,混炼筒体为任何具有混炼功能的安装筒体,如注塑机注射用射嘴,又如挤出机出料混炼转接头。

41.作为本实施例的一个优选技术方案,请参阅图1所示,一体式x流变混炼阀芯100可采用金属圆棒为原材料一体加工制成,或一体铸造成型,其包括自近端至远端一体成型的圆环型端部101、至少一个x型阀芯流变部102和v型流变端部103,其整体为中间四边形大孔组合交叉x型且外圆v型的交替分布结构。圆环型端部101、x型阀芯流变部102和v型流变端部103的横截面外形均为直径相同的圆形,即x型柱体结构的至少一个x型阀芯流变部102的端部与v型流变端部103的端部之间交叉连接围成两侧贯通的四边形大孔形状,上下两侧端间隔形成连续的v型槽。且x型阀芯流变部102和v型流变端部103的斜面上均布有若干用于混炼可流动物质的小孔104。通过采用该特殊结构设计的一体式x流变混炼阀芯100,相对于现有分体式混炼阀芯的彻底解决了多个阀芯接触面易错开与会藏胶产生黑点,黑纹以及黄纹的问题,同时也解决了分体阀芯易变形开裂的问题。

42.作为本实施例的一个优选技术方案,请参阅图1所示,根据生产需要,一体式x流变混炼阀芯100的外圆直径为10

‑

600mm,且其x型柱体的厚度为1

‑

50mm;优选地,一体式x流变混炼阀芯100的外圆直径为20

‑

500mm,且其x型柱体的厚度为5

‑

45mm;较为优选地,一体式x流变混炼阀芯100的外圆直径为20

‑

100mm,且其x型柱体的厚度为4

‑

10mm;更为优选地,一体式x流变混炼阀芯100的外圆直径为26

‑

50mm,且其x型柱体的厚度为4

‑

6mm。

43.作为本实施例的一个优选技术方案,请参阅图1所示,小孔104的孔径为0.5

‑

20mm,其深度为1

‑

50mm;优选地,小孔104的孔径为1

‑

5mm,其深度为4

‑

20mm;较为优选地,小孔104的孔径为1

‑

4mm,其深度为4

‑

10mm;更为优选地,小孔104的孔径为1

‑

3mm,其深度为4

‑

6mm。

44.作为本实施例的一个优选技术方案,请参阅图1所示,x型阀芯流变部的单个斜面

上的小孔数量依据平面面积的大小与合理受力分布1

‑

200个不等;优选地,x型阀芯流变部的单个斜面上的小孔数量为5

‑

180个;较为优选地,x型阀芯流变部的单个斜面上的小孔数量为8

‑

160个;更为优选地,x型阀芯流变部的单个斜面上的小孔数量为15

‑

150个;更进一步优选地,x型阀芯流变部的单个斜面上的小孔数量为25

‑

120个。

45.作为本实施例的一个优选技术方案,请参阅图1所示,x型阀芯流变部102的个数为1

‑

100个一体成型;优选地,x型阀芯流变部102的个数为3

‑

90个;较为优选地,x型阀芯流变部102的个数为4

‑

80个;更为优选地,x型阀芯流变部102的个数为5

‑

10个。

46.作为本实施例的一个优选技术方案,请参阅图1所示,x型阀芯流变部102左右两侧形成四边形的夹角为5

‑

150

°

,上下两侧形成v型的夹角为5

‑

150

°

;优选地,x型阀芯流变部102左右两侧形成四边形的夹角为10

‑

145

°

,上下两侧形成v型的夹角为10

‑

145

°

;较为优选地,x型阀芯流变部102左右两侧形成四边形的夹角为30

‑

135

°

,上下两侧形成v型的夹角为35

‑

110

°

;更为优选地,x型阀芯流变部102左右两侧形成四边形的夹角为55

‑

120

°

,上下两侧形成v型的夹角为65

‑

100

°

;更进一步优选地,x型阀芯流变部102左右两侧形成四边形的夹角为80

‑

100

°

,上下两侧形成v型的夹角为85

‑

105

°

。

47.作为本实施例的一个优选技术方案,请参阅图1所示,相邻两x型阀芯流变部102直角所形成四边形大孔为筝形,优选为菱形,更优选为方形。具体可根据原料及混炼工艺选择最佳的大孔形状,且值得注意的是,经试验验证筝形或为菱形的大孔设计更有助于提高混炼效果。

48.作为本实施例的一个优选技术方案,请参阅图1所示,圆环型端部101的侧端面为环型斜面105,该环型斜面105呈外圆环形可与混炼筒体的内孔壁紧密贴合,保证了圆环型端部101与混炼筒体之间连接的密封性能。

49.实施例二

50.请参阅图2、图3和图4所示,与上述实施例一不同的是,本实施例具体提供一种注射机注射射咀混炼器,其主要包括子射咀200、法兰连接体300和一体式x流变混炼阀芯100。一体式x流变混炼阀芯100设置于子射咀200和法兰连接体300之间的通孔内,且圆环型端部101侧端面与子射咀200的内孔壁相贴合。

51.作为本实施例的一个优选技术方案,请参阅图2和图3所示,子射咀200的内孔壁设置有一射咀斜面201,射咀斜面201与圆环型端部101侧端面的环型斜面105呈斜面贴合。该射咀斜面201呈内圆环形,可与圆环型端部101侧端面的环型斜面105紧密贴合,保证了圆环型端部101与子射咀200的内孔之间连接的密封性能。

52.与上述实施例一相同的是,该一体式x流变混炼阀芯100自近端至远端一体成型的圆环型端部101、至少一个x型阀芯流变部102和v型流变端部103,其整体为中间四边形大孔组合交叉x型且外圆v型的交替分布结构。圆环型端部101、x型阀芯流变部102和v型流变端部103的横截面外形均为直径相同的圆形,即x型柱体结构的至少一个x型阀芯流变部102的端部与v型流变端部103的端部之间交叉连接围成两侧贯通的四边形大孔形状,上下两侧端间隔形成连续的v型槽。通过采用该特殊结构设计的一体式x流变混炼阀芯100,相对于现有分体式混炼阀芯的彻底解决了多个阀芯接触面易错开与会藏胶产生黑点,黑纹以及黄纹的问题,同时也解决了分体阀芯易变形开裂的问题。

53.作为本实施例的一个优选技术方案,请参阅图2所示,在该注射机注射射咀混炼器

上,根据生产需要,一体式x流变混炼阀芯100的外圆直径为10

‑

600mm,且其x型柱体的厚度为1

‑

50mm;优选地,一体式x流变混炼阀芯100的外圆直径为20

‑

450mm,且其x型柱体的厚度为5

‑

40mm;较为优选地,一体式x流变混炼阀芯100的外圆直径为20

‑

100mm,且其x型柱体的厚度为4

‑

10mm;更为优选地,一体式x流变混炼阀芯100的外圆直径为26

‑

50mm,且其x型柱体的厚度为4

‑

6mm。

54.作为本实施例的一个优选技术方案,在该注射机注射射咀混炼器上,小孔104的孔径为0.5

‑

20mm,其深度为1

‑

50mm;优选地,小孔104的孔径为1

‑

5mm,其深度为4

‑

20mm;较为优选地,小孔104的孔径为1

‑

4mm,其深度为4

‑

10mm;更为优选地,小孔104的孔径为1

‑

3mm,其深度为4

‑

6mm。

55.作为本实施例的一个优选技术方案,在该注射机注射射咀混炼器上,x型阀芯流变部102的个数为1

‑

100个一体成型;优选地,x型阀芯流变部102的个数为5

‑

80个;较为优选地,x型阀芯流变部102的个数为4

‑

80个;更为优选地,x型阀芯流变部102的个数为5

‑

10个。

56.作为本实施例的一个优选技术方案,在该注射机注射射咀混炼器上,x型阀芯流变部102左右两侧形成四边形的夹角为5

‑

150

°

,上下两侧形成v型的夹角为5

‑

150

°

;优选地,x型阀芯流变部102左右两侧形成四边形的夹角为15

‑

140

°

,上下两侧形成v型的夹角为15

‑

145

°

;较为优选地,x型阀芯流变部102左右两侧形成四边形的夹角为35

‑

130

°

,上下两侧形成v型的夹角为40

‑

120

°

;更为优选地,x型阀芯流变部102左右两侧形成四边形的夹角为60

‑

110

°

,上下两侧形成v型的夹角为55

‑

100

°

;更进一步优选地,x型阀芯流变部102左右两侧形成四边形的夹角为85

‑

100

°

,上下两侧形成v型的夹角为75

‑

105

°

;最为优选地,x型阀芯流变部102左右两侧形成四边形的夹角为90

°

,上下两侧形成v型的夹角为90

°

。

57.作为本实施例的一个优选技术方案,在该注射机注射射咀混炼器上,相邻两x型阀芯流变部102直角所形成四边形大孔为优选为方形,更有助于提高注塑机注射的混炼效果。

58.请继续参阅图2、图3和图4所示,本实施提供的注射机注射射咀混炼器的工作过程如下:

59.当注塑开始前,注塑机射台前进,将子射咀200前端的r球面与模具的进胶口r球面接触并压紧,融化后的塑料在螺杆的推动下迫使其流入法兰连接体300的内孔,同时通过v型流变端部103上的小孔104流入四边形腔体内;

60.然后通过x型阀芯流变部102将塑料的流向分支为多路,塑料经过x型阀芯流变部102斜面的数个小孔104被挤压到一体式x流变混炼阀芯100外圆的v形腔体内,再经x型阀芯流变部102交叉进入到前面围成的大孔内;

61.此动作经过多次交叉合流融合后最后压缩到x型阀芯流变部102与圆环型端部101之间的三角形空腔内,然后通过子射咀200流入到模具内。

62.该注射机注射射咀混炼器在整个射咀外装有加热圈和感温线,温度可在电脑内调整修正,可保证塑料更好融合的情况下不易变质分解。

63.实施例三

64.请参阅图5和图6所示,与上述实施例一不同的是,本实施例具体提供一种挤出机出料混炼转接头装置,其包括和转接模头400和如上述的一体式x流变混炼阀芯100。一体式x流变混炼阀芯100设置于转接模头400的通孔内,且圆环型端部101侧端面与转接模头400的内孔壁相贴合。

65.作为本实施例的一个优选技术方案,请参阅图5和图6所示,转接模头400的内孔壁设置有一转接斜面401,转接斜面401与圆环型端部101侧端面的环型斜面105呈斜面贴合。该转接斜面401呈内圆环形,可与圆环型端部101侧端面的环型斜面105紧密贴合,保证了圆环型端部101与转接模头400内孔之间连接的密封性能。

66.与上述实施例一相同的是,该一体式x流变混炼阀芯100自近端至远端一体成型的圆环型端部101、至少一个x型阀芯流变部102和v型流变端部103,其整体为中间四边形大孔组合交叉x型且外圆v型的交替分布结构。圆环型端部101、x型阀芯流变部102和v型流变端部103的横截面外形均为直径相同的圆形,即x型柱体结构的至少一个x型阀芯流变部102的端部与v型流变端部103的端部之间交叉连接围成两侧贯通的四边形大孔形状,上下两侧端间隔形成连续的v型槽。通过采用该特殊结构设计的一体式x流变混炼阀芯100,相对于现有分体式混炼阀芯的彻底解决了多个阀芯接触面易错开与会藏胶产生黑点,黑纹以及黄纹的问题,同时也解决了分体阀芯易变形开裂的问题。

67.作为本实施例的一个优选技术方案,请参阅图5所示,在该挤出机出料混炼转接头装置上,根据生产需要,一体式x流变混炼阀芯100的外圆直径为10

‑

550mm,且其x型柱体的厚度为1

‑

50mm;优选地,一体式x流变混炼阀芯100的外圆直径为20

‑

450mm,且其x型柱体的厚度为5

‑

40mm;较为优选地,一体式x流变混炼阀芯100的外圆直径为20

‑

100mm,且其x型柱体的厚度为4

‑

10mm;更为优选地,一体式x流变混炼阀芯100的外圆直径为26

‑

50mm,且其x型柱体的厚度为4

‑

6mm。

68.作为本实施例的一个优选技术方案,在该挤出机出料混炼转接头装置上,小孔104的孔径为0.5

‑

18mm,其深度为1

‑

45mm;优选地,小孔104的孔径为1

‑

5mm,其深度为4

‑

20mm;较为优选地,小孔104的孔径为1

‑

4mm,其深度为4

‑

10mm;更为优选地,小孔104的孔径为1

‑

3mm,其深度为4

‑

6mm。

69.作为本实施例的一个优选技术方案,在该挤出机出料混炼转接头装置上,x型阀芯流变部102的个数为1

‑

100个一体成型;优选地,x型阀芯流变部102的个数为5

‑

80个;较为优选地,x型阀芯流变部102的个数为4

‑

60个;更为优选地,x型阀芯流变部102的个数为5

‑

10个。

70.作为本实施例的一个优选技术方案,在该挤出机出料混炼转接头装置上,x型阀芯流变部102左右两侧形成四边形的夹角为22

‑

140

°

,上下两侧形成v型的夹角为10

‑

140

°

;较为优选地,x型阀芯流变部102左右两侧形成四边形的夹角为40

‑

130

°

,上下两侧形成v型的夹角为30

‑

110

°

;更为优选地,x型阀芯流变部102左右两侧形成四边形的夹角为65

‑

110

°

,上下两侧形成v型的夹角为60

‑

100

°

;更进一步优选地,x型阀芯流变部102左右两侧形成四边形的夹角为80

‑

90

°

,上下两侧形成v型的夹角为90

‑

100

°

;最为优选地,x型阀芯流变部102左右两侧形成四边形的夹角为90

°

,上下两侧形成v型的夹角为90

°

。

71.作为本实施例的一个优选技术方案,相邻两x型阀芯流变部102直角所形成四边形大孔为优选为菱形结构,更有助于提高挤出机出料混炼转接头的混炼效果。

72.请继续参阅图5和图6所示,本实施提供的挤出机出料混炼转接头装置的工作过程如下:

73.当挤出成型开始前,挤出机机台前进,将转接模头400前端与模具的进胶口接触并压紧,塑料在螺杆的推动下迫使熔融并流入转接模头400的内孔,熔融后的塑料同时通过v

型流变端部103上的小孔104流入四边形腔体内;

74.然后通过x型阀芯流变部102将塑料的流向分支为多路,塑料经过x型阀芯流变部102斜面的数个小孔104被挤压到一体式x流变混炼阀芯100外圆的v形腔体内,再经x型阀芯流变部102交叉进入到前面围成的大孔内;

75.此动作经过多次交叉合流融合后最后压缩到x型阀芯流变部102与圆环型端部101之间的三角形空腔内,然后通过转接模头400流入到模具内。

76.对比例一

77.以本公司已公开专利cn110091469a所披露的过滤混炼射咀为对比例,进行注塑生产,其注塑工艺如下:注塑开始前,注塑机射台前进,将子射嘴前端的r球面与模具的进胶口r球面接触并压紧,融化后的塑料在螺杆的推动下迫使其流入棱形流变阀芯的内孔,同时流入棱形流变阀芯的内腔中,棱形流变阀芯将塑料的流向分支为两路,塑料经过棱形流变阀芯的棱型上的数个小孔被挤压到棱形流变阀芯的中部腔体内,然后再交叉进入到前面的大孔内,此动作经过多次交叉合流融合后最后压缩到流变阀芯头与子射嘴的空腔内,然后注射流入到模具内。

78.性能测试:

79.以本发明实施例二的一体式注射机注射射咀混炼器为试验组,以对比例一的分体式过滤混炼射咀为对照组,两组所采用混炼射咀的整体尺寸及结构相同,分别对其加工生产周期、在同种塑料原料采用相同工艺条件进行挤出注塑的使用寿命、拆卸清理时间、故障率及保养周期进行测试,测试结果如下表1所示。

80.表1一体式咀混炼器与分体式混炼射咀的性能测试结果

[0081][0082]

由上述表1所示的测试数据对比分析可知,采用本发明x流变混炼器相比现有分体式过滤混炼射咀,大大缩短了加工周期,降低了生产成本;且平均使用寿命可延长2倍以上,设备拆卸清理时间由原先的3小时降低为1h,避免了故障的发生,且保养周期可有原先的半年延长至一年。

[0083]

此外,该x流变混炼器彻底解决了多个阀芯接触面间易错开并藏胶产生黑点、黑纹以及黄纹的问题,同时也解决了分体阀芯易变形开裂的问题,使用效果更好:且只使用了一个一体过滤混炼阀芯,可随意安装拆卸,方便快捷,省时省力,维修更换方便,且提升了加工效率,降低了制作成本。

[0084]

以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限

制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。