1.本发明涉及模具技术领域,具体涉及一种模具复位机构。

背景技术:

2.汽车灯具制造过程中模具是重要的制造装备之一。模具的好坏对其生产出的产品是否合格,是对其影响较大的因素之一,产品质量及合格率的问题点中模具影响50%以上。模具结构设计的成功与否,直接影响后期产品生产过程中的产品质量与人工成本等。

3.众所周知注塑模具由七大系统构成:

4.1、支承(固定)系统:满足模具结构上的要求而设置的零件(如:固定板,动/定模板,撑头,支承板,及连接螺钉等)。

5.2、导向(重复定位)系统:为了保证动模与定模闭合时能够精确对准而设置的导向部件,起导向定位作用,它是由导柱和导套组成的,有的模具还在顶出板上设置了导向部件,保证脱模机构运动平稳可靠。

6.3、成型系统:赋予成型材料形状,结构,尺寸的零件,通常由型芯(凸模)、凹模型腔以及螺纹型芯,镶块等构成。

7.4、浇注系统:它是将熔融塑料由注射机喷嘴引向闭合模腔的通道,通常由主流道,分流道,浇口和冷料井组成。

8.5、控温系统:为了满足注射成型工艺对模具的要求,需要有模温调节系统(如:冷却水、热水、热油、及电热系统等)对模具温度进行调节的装置。

9.6、顶出系统:实现塑件和浇注系统脱模的装置,其结构形式很多,最常用的有顶杆、顶管、顶板及气动顶出等脱模机构,一般由顶杆,复位杆,弹弓,顶杆固定板,顶板(顶环)及顶板导柱、导套等组成。

10.7、排气系统:为了将模腔内的气体顺利排出,常在模具分型面处开设排气槽。

11.目前常用的顶出系统在生产过程中由于长时间工作,复位杆在工作过程中与复位挡块、顶住长时间接触、碰撞产生摩擦,复位杆与顶住在生产过程中很容易磨损拉伤或者导致顶住和复位杆断裂,以及接触面经常出现拉毛、卡死等现象,最终影响模具整体精度。

技术实现要素:

12.本发明为了解决复位杆与复位挡块长时间摩擦影响出现拉毛等影响模具整体精度的问题,本发明提供了一种模具复位机构,包括定模和动模,所述定模上固定有顶住,所述动模上转动设有复位杆和滑动设置在所述动模上的复位挡块,所述顶住与所述复位杆配合用于驱动所述复位杆运动,所述复位杆一端转动设置在所述动模上,另一端能与所述复位挡块滚动接触,并用于驱动所述复位挡块运动。

13.作为优选,所述动模上还开设有放置槽,所述放置槽内滑动设有顶针板,所述顶针板与所述复位挡块固定连接。放置槽开设在动模的底部,放置槽的尺寸与顶针板尺寸一致,顶针板在放置槽内滑动。当动模和定模合模时,顶住长度较长,顶住先向下运动,与复位杆

上的滚轮接触,滚轮受到水平方向和竖直向下的力,顶住带动滚轮逆时针转动,同时由于滚轮转动设置在复位杆上,复位杆向下转动。顶住继续向下运动,复位杆的滚轮逐渐接触到复位挡块,然后向下挤压复位挡块,使复位挡块向下运动,由于复位挡块与顶针板固定在一起,复位挡块带动顶针板也向下运动,又由于顶针板与顶出装置固定连接,顶针板带动顶出装置也向下运动(向远离模腔的方向运动),即顶出装置做复位运动。复位杆继续逆时针转动,直至顶住向下运动,复位杆不再转动,此时复位杆上的滚轮一面抵住顶住,一面抵住复位挡块,复位杆无法顺时针转动,也无法逆时针转动,顶出装置复位。顶出装置复位后,动模与定模继续合模直至接触,合模完成。顶住、复位杆、复位挡块、顶针板和顶出装置确保了合模过程中顶出装置的先复位,保证了模具的安全性。当模具开模时,动模和定模分开,定模带动顶住向上运动,顶住向上运动的过程中,滚轮受到水平方向和竖直向上的力,由于滚轮转动设置在复位杆上,复位杆也受到水平方向和竖直向上的力,又由于顶住抵住了复位杆上的滚轮,复位杆无法向上转动(即顺时针转动),滚轮随着顶住向上移动而顺时针转动,复位挡块被滚轮继续压着,直至顶住与滚轮不接触,机床推动顶针板向上运动,固定在顶针板上的顶出装置将模腔内的零件顶出,此时复位挡块也随着顶针板向上移动复位,复位杆也顺时针转动复位,完成一个循环。滚轮与复位挡块、顶住接触,由原来的面接触改为点接触,减少了摩擦面积,减少了出现拉毛、卡死的现象,提高了整个模具的精度。

14.进一步地,所述放置槽的底部还设有用于限制所述顶针板运动距离的底板。底板限制了顶针板的运动行程,当顶住向下运动时,顶住带动复位杆转动,复位杆带动复位挡块向下运动,复位挡块带动顶针板向下运动,当顶针板接触到底板时,此时滚轮一面抵住顶住,一面抵住复位挡块,将复位挡块压住,复位杆无法顺时针转动,也无法逆时针转动。

15.作为优选,为了使顶针板沿着动模运动方向移动,所述放置槽内设有若干导柱,所述顶针板通过所述导柱滑动设置在所述放置槽内。导柱起到了导向作用,防止顶针板在运动过程中出现晃动、偏移等现象,提高了模具的精度。

16.进一步地,所述动模上还固定设有导向块,所述导向块与所述复位挡块分别位于所述顶住的两侧,并用于限制所述顶住运动方向。顶住随着定模的运动,在导向块和复位挡块之间做上下直线运动,复位挡块与顶针板固定连接,顶针板设置在放置槽内,只可以上下移动,使得复位挡块的运动也被限制,只可以上下移动,导向块和复位挡块配合进行限位,顶住确保了动模和定模的位置关系,保证了产品的精度,间接地保护了模具,使模具不会发生碰撞等现象,延长了模具的寿命。

17.作为优选,所述导向块与所述复位挡块之间的水平距离与所述顶住宽度一致。顶住在导向块和复位挡块之间做上下直线运动,导向块与所述复位挡块限制了顶住左右晃动,确保了顶住的运动方向,保证了产品的精度。

18.进一步地,所述复位杆靠近所述复位挡块的一端转动设有滚轮。

19.作为优选,所述复位杆靠近所述复位挡块的一端开设有安装槽,所述滚轮通过插销转动设置在所述安装槽内。为了方便滚轮的转动,在复位杆上开设有安装槽,滚轮转动设置在安装槽内,并用插销固定。

20.进一步地,所述复位杆远离所述滚轮的一端通过销钉转动设置在所述动模上。

21.作为优选,所述顶住通过螺栓固定在所述定模上。

22.有益效果:1、本发明采用复位杆安装滚轮的结构,由原来的面接触改为点接触,有

效地减小了模具在工作过程中的摩擦,提高了使用寿命,同时减少了出现拉毛、卡死等现象,提高了整个模具的精度。

23.2、本发明制造简单,安装方便,便于安装使用。

24.3、本发明顶针板带动顶出装置先复位,从而减少了模具合模时撞模的风险。

附图说明

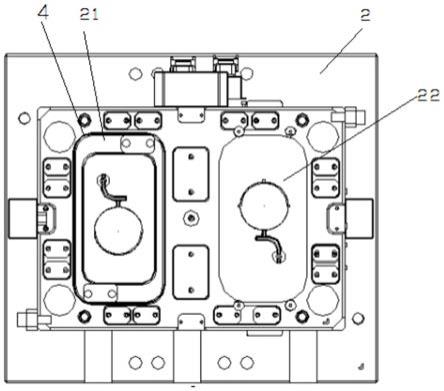

25.图1为现有模具结构示意图;

26.图2为现有模具结构另一视图;

27.图3为本发明整体结构示意图;

28.图4为本发明整体结构另一视图;

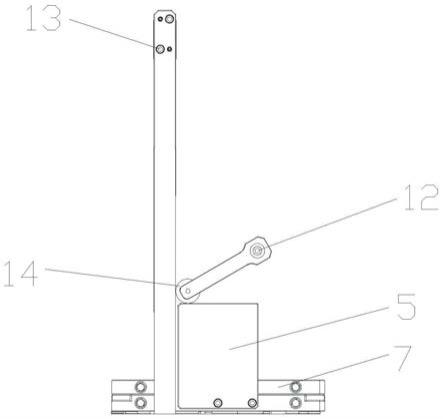

29.图5为本发明复位杆工作示意图;

30.图6为本发明复位杆结构示意图;

31.1、定模;2、动模;3、顶住;4、复位杆;5、复位挡块;6、放置槽;7、顶针板;8、底板;9、导柱;10、导向块;11、安装槽;

32.12、销钉;13、螺栓;14、滚轮;15、插销。

具体实施方式

33.实施例一

34.如图所示,一种模具复位机构,包括定模1和动模2,顶住3通过螺栓13固定在定模1上,所述动模2上转动设有复位杆4和滑动设置在所述动模2上的复位挡块5,所述顶住3与所述复位杆4配合用于驱动所述复位杆4运动,所述复位杆4一端转动设置在所述动模2上,另一端设有滚轮14,滚轮14与复位挡块5滚动接触,用于驱动所述复位挡块5运动。

35.所述动模2上还开设有放置槽6,所述放置槽6内滑动设有顶针板7,所述顶针板7与所述复位挡块5固定连接,所述放置槽6的底部还设有用于限制所述顶针板7运动距离的底板8,所述放置槽6内设有若干导柱9,所述顶针板7通过所述导柱9滑动设置在所述放置槽6内。放置槽6开设在动模2的底部,放置槽6的尺寸与顶针板7尺寸一致,顶针板7在放置槽6内滑动,放置槽6的底部设置有底板8,限制了顶针板7的运动行程,放置槽6内设有若干导柱9,引导顶针板7只可以上下运动,与动模2的运动方向平行。

36.所述动模2上还固定设有导向块10,所述导向块10与所述复位挡块5分别位于所述顶住3的两侧,并用于限制所述顶住3运动方向,所述导向块10与所述复位挡块5之间的水平距离与所述顶住3宽度一致,此处的水平距离为导向块10到复位挡块5的垂直距离。导向块10与所述复位挡块5之间的距离与所述顶住3宽度的精度要求很高,导向块10与复位挡块5配合限制顶住3的运动方向,顶住3在导向块10与复位挡块5之间做上下运动,与动模2运动方向平行。在导向块10与复位挡块5的限制下,方导致的运行更加平稳,无法左右晃动,保证了合模的精度,间接地保护了模具,使得模具合模时不会发生碰撞,提高了模具的寿命。

37.所述复位杆4靠近所述复位挡块5的一端开设有安装槽11,所述滚轮14通过插销15转动设置在所述安装槽11内,所述复位杆4远离所述滚轮14的一端通过销钉12转动设置在所述动模2上。复位杆4上开设安装槽11,方便滚轮14转动设置在安装槽11内,滚轮14通过插销15设置在安装槽11内,复位杆4通过销钉12设置在动模2上,复位杆4可以在动模2上转动。

38.工作原理:当动模2和定模1合模时,定模1向下运动,定模1上的顶住3随着定模1的运动向下运动。向下运动的过程中,顶住3先接触到复位杆4,顶住3挤压复位杆4上的滚轮14,滚轮14受到水平向右的力和竖直向下的力,又由于滚轮14是设置在复位杆4上的,滚轮14带动复位杆4向下转动逆时针转动,复位杆4上的滚轮14然后逐渐接触到复位挡块5,由于顶住3一直在向下运动,复位杆4上的滚轮14一直受到顶住3的挤压,复位杆4受力向下转动,从而挤压复位挡块5,复位挡块5受力向下运动,带动顶针板7向下运动,顶针板7上固定有顶出装置,顶针板7带动顶出装置向下移动,由于放置槽6内设有若干导柱9,引导顶针板7只可以垂直向下运动。顶住3继续向下运动,直至复位杆4不再转动,此时,顶住3抵住复位杆4上的滚轮14,滚轮14的一面与顶住3接触,一面压住复位挡块5复位杆4受到顶住3的作用力,无法向上转动,同时顶住3也不施加给复位杆4向下转动的力,无法向下继续转动,顶针板7此时在复位挡块5的带动下已经接触到底板8,顶针板7也无法继续向下运动,顶针板7上固定的顶出装置此时也已经复位。顶住3随着定模1继续向下运动,直至定模1与动模2合模,顶针板7带动顶出装置先复位,从而减少了模具合模时撞模的风险。

39.当模具开模时,动模2和定模1分开,定模1带动顶住3向上运动,顶住3向上运动的过程中,滚轮14受到水平向右和竖直向上的力,由于滚轮14转动设置在复位杆4上,复位杆4也受到水平向右和竖直向上的力,又由于顶住3抵住了复位杆4上的滚轮14复位杆4受到水平向右的力,复位杆4无法向上转动即顺时针转动,也无法向下转动,滚轮14随着顶住3向上移动而顺时针转动,复位挡块5被滚轮14继续压着,直至顶住3与滚轮14不接触,机床推动顶针板7向上运动,固定在顶针板7上的顶出装置将模腔内的零件顶出,此时复位挡块5也随着顶针板7向上移动复位,复位杆4也顺时针转动复位,完成一个循环。复位杆4采用滚轮14的结构,由原来的面接触改为点接触,减少了摩擦面积,减少了复位杆4、顶住3和复位挡块5表面出现拉毛、卡死的现象,提高了整个模具的精度,从而提高了产品的精度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。