1.本发明涉及行车安全技术领域,尤其是一种车辆气制动系统失效检测方法。

背景技术:

2.随着汽车保有量的快速增长,交通安全问题由于其所带来的巨大人身财产损失而显得尤为严峻。据世界卫生组织报告,全球每年约有120~130万人死于道路交通事故,受伤人数约为3000~5000万,其中发展中国家的交通事故死亡率比发达国家高3倍以上,车辆交通事故已经成为各国政府和社会关注的重要问题。作为车辆安全系统的最重要组成部分,制动系统的可靠性对车辆的安全性有着重要的意义。现有的车辆气制动系统缺乏准确高效的失效检测方法,对车辆的行驶安全性产生了负面的影响。

技术实现要素:

3.本发明人针对上述问题及技术需求,提出了一种车辆气制动系统失效检测方法,本发明的技术方案如下:

4.一种车辆气制动系统失效检测方法,包括:

5.步骤1,确定车辆的储气罐压力、每个车轮的制动盘磨损衰减系数和制动盘热衰减系数;

6.步骤2,根据储气罐压力、每个车轮的制动盘磨损衰减系数和制动盘热衰减系数计算当前气制动系统提供给每个车轮的最大制动力矩;

7.步骤3,判断当前气制动系统提供给各个车轮的最大制动力矩是否满足预设要求,若不满足则确定当前气制动系统失效并发出警报。

8.进一步的,步骤3判断的最大制动力矩满足预设要求,则方法还包括:

9.步骤4,判断当前气制动系统是否有实际制动,若有则进入步骤5,否则返回步骤1;

10.步骤5,获取当前制动踏板的制动行程、当前气制动系统提供给每个车轮的实际管路压力、当前气制动系统提供的实际制动减速度和车辆行驶速度;

11.步骤6,根据实际制动减速度、车辆行驶速度、当前制动踏板的制动行程、每个车轮的实际管路压力、每个车轮的制动盘磨损衰减系数和制动盘热衰减系数确定当前气制动系统的制动反馈和当前气制动系统接收到的制动意图,判断制动反馈是否与接收到的制动意图一致,若不一致则确定当前气制动系统失效并发出警报;

12.步骤7,重复步骤1至6。

13.进一步的,步骤1具体包括:

14.利用气压传感器检测当前车辆的储气罐压力;

15.利用位移传感器检测当前车辆每个车轮的制动盘磨损行程,按照公式计算得到每个车轮的制动盘磨损衰减系数;

16.利用红外传感器检测当前车辆每个车轮的制动盘温度,通过公式

计算得到每个车轮的制动盘热衰减系数;

17.其中ij∈{fl,fr,bl,br},ij=fl表示左前轮,ij=fr表示右前轮,ij=bl表示左后轮,ij=br表示右后轮,s

abr_ij

表示对应车轮的制动盘磨损行程,f

ij

表示对应车轮的制动盘磨损衰减系数,s

abr

为制动盘磨损行程衰减常数、由制动盘自身属性决定,σ

ij

为对应车轮的制动盘热衰减系数,t

ij

为对应车轮的制动盘温度,k

t1

至k

t5

分别为制动盘的热衰减拟合系数、与制动盘材料及结构有关。

18.进一步的,当前气制动系统提供的每个车轮的最大制动力矩为:

[0019][0020]

其中,m

fl

、m

fr

、m

br

、m

bl

分别为当前气制动系统提供的左前轮、右前轮、左后轮、右后轮的最大制动力矩,μ为制动盘与衬块之间的摩擦系数,p

t

为储气罐压力,σ

fl

、σ

fr

、σ

bl

、σ

br

分别为左前轮、右前轮、左后轮、右后轮的制动盘热衰减系数,f

fl

、f

fr

、f

bl

、f

br

分别为左前轮、右前轮、左后轮、右后轮的制动盘磨损衰减系数,p

fl

、p

fr

、p

bl

、p

br

分别为左前轮、右前轮、左后轮、右后轮的制动管路衰减,n为制动缸数量,s为制动缸横截面积,r为制动盘有效制动半径。

[0021]

进一步的,步骤3中的预设要求包括:

[0022]

当前气制动系统提供给左前轮、右前轮、左后轮、右后轮的最大制动力矩均不小于需求制动力矩;

[0023]

且,当前气制动系统提供左前轮、右前轮的最大制动力矩差值不大于前轮允许制动力矩差值阈值,当前气制动系统提供左后轮、右后轮的最大制动力矩差值不大于后轮允许制动力矩差值阈值。

[0024]

进一步的,当前气制动系统的制动反馈包括气制动系统提供的实际制动力和实际制动减速度,当前气制动系统接收到的制动意图包括当前气制动系统的期望制动力和期望制动减速度;

[0025]

则步骤6具体包括:

[0026]

根据每个车轮的实际管路压力、每个车轮的制动盘磨损衰减系数和制动盘热衰减系数计算当前气制动系统提供的实际制动力;

[0027]

根据制动踏板的制动行程计算当前气制动系统的期望制动力;

[0028]

根据实际制动力和车辆行驶速度计算当前气制动系统的期望制动减速度;

[0029]

判断期望制动力与实际制动力的差值绝对值是否大于制动力误差阈值,期望制动减速度与实际制动减速度的差值绝对值是否大于制动减速度误差阈值,若期望制动力与实际制动力的差值绝对值大于制动力误差阈值,和/或期望制动减速度与实际制动减速度的差值绝对值大于制动减速度误差阈值,则确定制动反馈与接收到的制动意图不一致。

[0030]

进一步的,计算当前气制动系统提供的实际制动力,包括:

[0031]

根据当前气制动系统提供的每个车轮的实际管路压力、每个车轮的制动盘热衰减

系数和制动盘磨损衰减系数计算得到当前气制动系统提供的每个车轮的实际制动力矩;

[0032]

按照公式计算得到当前气制动系统提供的实际制动力f

b

,r

r

为车轮半径。

[0033]

进一步的,计算得到当前气制动系统提供的每个车轮的实际制动力矩,包括按照如下公式计算:

[0034][0035]

其中,m

d_fl

、m

d_fr

、m

d_bl

、m

d_br

为当前气制动系统提供的左前轮、右前轮、左后轮、右后轮的实际制动力矩,μ为制动盘与衬块之间的摩擦系数,p

d_fl

、p

d_fr

、p

d_bl

、p

d_br

为当前气制动系统提供的左前轮、右前轮、左后轮、右后轮的实际管路压力,σ

fl

、σ

fr

、σ

bl

、σ

br

分别为左前轮、右前轮、左后轮、右后轮的制动盘热衰减系数,f

fl

、f

fr

、f

bl

、f

br

分别为左前轮、右前轮、左后轮、右后轮的制动盘磨损衰减系数,n为制动缸数量,s为制动缸横截面积,r为制动盘有效制动半径。

[0036]

进一步的,计算当前气制动系统的期望制动减速度,包括:

[0037]

根据车辆行驶速度计算得到路面摩擦阻力f

r

和迎风阻力f

w

;

[0038]

按照公式计算得到当前气制动系统的期望制动减速度,m为车辆质量,f

b

为当前气制动系统提供的实际制动力。

[0039]

进一步的,根据车辆行驶速度计算得到路面摩擦阻力f

r

和迎风阻力f

w

,包括按照如下公式计算:

[0040][0041]

其中,f为滚动摩擦系数,v为车辆行驶速度,m为车辆质量,g为重力加速度,c

d

为车辆风阻系数,a

a

为车辆迎风面积,ρ为空气密度。

[0042]

本发明的有益技术效果是:

[0043]

本发明公开了一种车辆气制动系统失效检测方法,能够对车辆行驶过程中气制动系统的可靠性进行实时检测,通过将摩擦衰减、热衰减、储气罐压力衰减等因素纳入气制动系统失效检测中,避免了因上述因素引起的制动力不足导致的事故;其次,本方法利用制动踏板与车辆实际运动学反馈之间的联系进行反馈检测,将难以建模的部分纳入到失效检测中,并且在检测过程中采用预先建模和反馈检测两种方法同时对气制动系统的有效性进行检测,进一步增加了制动系统失效检测的可靠性。

附图说明

[0044]

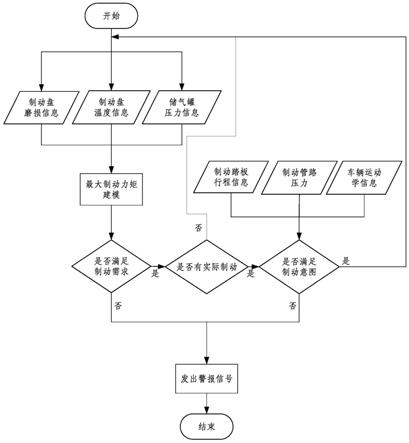

图1是本发明的车辆气制动系统失效检测方法的方法流程示意图。

[0045]

图2是本发明的一种典型应用场景下的系统电器原理图。

具体实施方式

[0046]

下面结合附图对本发明的具体实施方式做进一步说明。

[0047]

本技术公开了一种车辆气制动系统失效检测方法,请结合图1,主要包括如下步骤:

[0048]

步骤1:确定车辆的储气罐压力、每个车轮的制动盘磨损衰减系数和制动盘热衰减系数,具体如图2所示,利用位移传感器检测当前车辆每个车轮的制动盘磨损行程,利用红外传感器检测当前车辆每个车轮的制动盘温度,红外传感器安装于制动盘侧面,以对制动盘表面温度进行检测,利用气压传感器检测当前车辆的储气罐压力。上述三种信号均以电压的形式传递给主控模块,再由主控模块计算得到对应信息,其中,按照公式计算得到所述每个车轮的制动盘磨损衰减系数,按照公式计算得到每个车轮的制动盘热衰减系数,其中ij∈{fl,fr,bl,br},ij=fl表示左前轮,ij=fr表示右前轮,ij=bl表示左后轮,ij=br表示右后轮,s

abr_ij

表示对应车轮的制动盘磨损行程,f

ij

表示对应车轮的制动盘磨损衰减系数,s

abr

为制动盘磨损行程衰减常数、由制动盘自身属性决定,σ

ij

为对应车轮的制动盘热衰减系数,t

ij

为对应车轮的制动盘温度,k

t1

至k

t5

分别为制动盘的热衰减拟合系数、与制动盘材料及结构有关。

[0049]

步骤2:根据步骤1得到的储气罐压力、每个车轮的制动盘磨损衰减系数和制动盘热衰减系数计算当前气制动系统提供给每个车轮的最大制动力矩,按照如下公式计算:

[0050][0051]

其中,m

fl

、m

fr

、m

br

、m

bl

分别为当前气制动系统提供给左前轮、右前轮、左后轮、右后轮的最大制动力矩,μ为制动盘与衬块之间的摩擦系数,p

t

为储气罐压力,f

fl

、f

fr

、f

bl

、f

br

分别为左前轮、右前轮、左后轮、右后轮的制动盘磨损衰减系数,σ

fl

、σ

fr

、σ

bl

、σ

br

分别为左前轮、右前轮、左后轮、右后轮的制动盘热衰减系数,p

fl

、p

fr

、p

bl

、p

br

分别为左前轮、右前轮、左后轮、右后轮的制动管路衰减,该制动管路衰减是根据管路长度、连接方式等信息确定好的一个确定比例,n为制动缸数量,s为制动缸横截面积,r为制动盘有效制动半径。

[0052]

步骤3:判断步骤2中计算得到的当前气制动系统提供给各个车轮的最大制动力矩是否满足预设要求,若不满足则确定当前气制动系统失效并发出警报。其中,该预设要求包括:

[0053]

当前气制动系统提供给左前轮、右前轮、左后轮、右后轮的最大制动力矩均不小于

需求制动力矩;

[0054]

且,当前气制动系统提供给左前轮、右前轮的最大制动力矩差值不大于允许制动力矩差值阈值,当前气制动系统提供给左后轮、右后轮的最大制动力矩差值不大于允许制动力矩差值阈值。

[0055]

具体的,步骤3可按照如下公式判断是否需要发出警报:

[0056]

(m

fr

<m

nf

||m

fl

<m

nf

||m

br

<m

nb

||m

bl

<m

nb

)||(m

fr

‑

m

fl

>m

dif

)||(m

br

‑

m

bl

>m

dif

)

[0057]

其中,m

nf

为前轮制动力矩需求,m

nb

为后轮制动力矩需求,m

dif

为允许制动力矩差值阈值。当步骤2中计算得到的最大制动力矩满足上述公式时,由主控模块发出指令,并由报警模块发出警报。

[0058]

当步骤3判断的最大制动力矩满足预设要求时,该检测方法还包括:

[0059]

步骤4:判断当前气制动系统是否有实际制动,具体可根据当前制动踏板的制动行程是否为0来判断是否有实际制动;若有则进入步骤5,否则返回步骤1。

[0060]

步骤5:如图2所示,利用霍尔式位移传感器对制动踏板的制动行程进行采集,并以电压的形式传输给主控模块;利用can总线采集当前气制动系统提供给左前轮、右前轮、左后轮、右后轮的实际管路压力、当前气制动系统提供的实际制动减速度和车辆行驶速度。

[0061]

步骤6:根据实际制动减速度、车辆行驶速度、当前制动踏板的制动行程、每个车轮的实际管路压力、每个车轮的制动盘磨损衰减系数和制动盘热衰减系数确定当前气制动系统的制动反馈和当前气制动系统接收到的制动意图,判断制动反馈是否与接收到的制动意图一致,若不一致则确定当前气制动系统失效并发出警报,具体包括:

[0062]

(1)根据每个车轮的实际管路压力、每个车轮的制动盘磨损衰减系数和制动盘热衰减系数计算当前气制动系统提供的实际制动力。

[0063]

具体的,计算当前气制动系统提供的实际制动力f

b

,包括:

[0064]

根据当前气制动系统提供的每个车轮的实际管路压力、每个车轮的制动盘热衰减系数和制动盘磨损衰减系数计算得到当前气制动系统提供的每个车轮的实际制动力矩;

[0065]

按照公式计算得到当前气制动系统提供的实际制动力,r

r

为车轮半径。

[0066]

其中,每个车轮的实际制动力矩按照如下公式计算:

[0067][0068]

其中,m

d_fl

、m

d_fr

、m

d_bl

、m

d_br

为当前气制动系统提供的左前轮、右前轮、左后轮、右后轮的实际制动力矩,μ为制动盘与衬块之间的摩擦系数,p

d_fl

、p

d_fr

、p

d_bl

、p

d_br

为当前气制动系统提供的左前轮、右前轮、左后轮、右后轮的实际管路压力,σ

fl

、σ

fr

、σ

bl

、σ

br

分别为左前轮、右前轮、左后轮、右后轮的制动盘热衰减系数,f

fl

、f

fr

、f

bl

、f

br

分别为左前轮、右前轮、左后轮、右后轮的制动盘磨损衰减系数,n为制动缸数量,s为制动缸横截面积,r为制动盘有效制动半径。

[0069]

(2)根据制动踏板的制动行程计算当前气制动系统的期望制动力。

[0070]

具体的,计算当前气制动系统的期望制动力,包括按照如下公式计算:

[0071]

f

b_des

=σ

brake_des1

*s

brake_des

σ

brake_des2

*s

brake_des2

[0072]

其中,f

b_des

为当前气制动系统的期望制动力,s

brake_des

为当前制动踏板的制动行程,σ

brake_des1

、σ

brake_des2

为期望制动力计算系数、由车辆制动系数设计特性决定。

[0073]

(3)根据实际制动力和采集到的车辆行驶速度计算当前气制动系统的期望制动减速度。

[0074]

具体的,计算当前气制动系统的期望制动减速度,包括:

[0075]

根据车辆行驶速度计算得到路面摩擦阻力f

r

和迎风阻力f

w

;

[0076]

按照公式计算得到当前气制动系统的期望制动减速度,m为车辆质量。

[0077]

其中,路面摩擦阻力f

r

和迎风阻力f

w

按照如下公式计算:

[0078][0079]

其中,f为滚动摩擦系数,v为车辆行驶速度,m为车辆质量,g为重力加速度,c

d

为车辆风阻系数,a

a

为车辆迎风面积,ρ为空气密度。

[0080]

(4)判断当前气制动系统的期望制动力与实际制动力的差值绝对值是否大于制动力误差阈值,期望制动减速度与实际制动减速度的差值绝对值是否大于制动减速度误差阈值,若期望制动力与实际制动力的差值绝对值大于制动力误差阈值,和/或期望制动减速度与实际制动减速度的差值绝对值大于制动减速度误差阈值,则确定制动反馈与接收到的制动意图不一致。

[0081]

具体的,将计算得到的当前气制动系统的期望制动力f

b_des

与实际制动力f

b

做对比,若差值绝对值大于制动力误差阈值σ

b

,即|f

b_des

‑

f

b

|>σ

b

,则确定制动反馈与接收到的制动意图不一致,判断当前气制动系统状态异常,输出报警信号给报警模块。

[0082]

具体的,将计算得到的当前气制动系统的期望制动减速度a

des

与采集到的实际制动减速度a

rel

做对比,若期望制动减速度a

des

与实际制动减速度a

rel

的差值大于制动减速度误差阈值σ

a

,即|a

des

‑

a

rel

|>σ

a

,则确定制动反馈与接收到的制动意图不一致,判断当前气制动系统状态异常,输出报警信号给报警模块。

[0083]

步骤7:重复步骤1至6。

[0084]

以上所述的仅是本技术的优选实施方式,本发明不限于以上实施例。可以理解,本领域技术人员在不脱离本发明的精神和构思的前提下直接导出或联想到的其他改进和变化,均应认为包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。