1.本发明涉及复合材料型材制造领域,具体涉及一种热缩性芯模气囊及其制造工艺与使用方法。

背景技术:

2.目前复合材料的成型中,经常会遇到需要减重的场合,中空的复合材料结构成为这种情况下复合材料结构设计的最优选择。复合材料中空的结构设计需要有一个在常温时具备较高刚性的芯模以便铺设复合材料预浸料,并且这个芯模还需要在复合材料的成型完成以后容易从其中取出。在考虑到复合材料整体强度的情况下,我们还希望复合材料的整体能够越致密越好,这便需要芯模能够在复合材料的成型中提供一个向外的压力(这个压力通常0.1mpa

‑

4mpa之间),且需要足够的延展率。结构强度较好的复合材料一般都需要较高成型温度,因此也需要芯模在高温下可以保证气密性。基于上述需求,目前的中空复合材料结构成型中,普遍采用气囊式结构的芯模。

3.气囊式结构的芯模需要具备足够厚度(至少需要10mm)来保证常温时的刚性以便铺设复合材料预浸料。但在具备了足够厚度以后,压力传递较差,无法对复合材料预浸料施加均匀的内部压力。在高温时的延展率也达不到复合材料的成型要求,极易破损。

4.气囊式结构的芯模在成型过程中有一定的压力和温度要求,在成型较大整体尺寸的复合材料工件时,对设备和模具的要求较高。目前超过10米的空心气囊成型条件要求就很苛刻,难以达到。

技术实现要素:

5.为解决现有技术的中空复合材料结构生产用的芯模难以满足使用需求的技术问题,本发明提供一种解决上述问题的热缩性芯模气囊及其制造工艺与使用方法。

6.一种热缩性芯模气囊,包括热缩材料制的芯模、包覆于所述芯模外的气囊、以及设于所述芯模内并贯穿至所述气囊外的充气增强套件;所述充气增强套件包括相连的气嘴和连接杆,所述连接杆设于所述芯模内,所述气嘴贯穿至所述气囊外。

7.在本发明提供的热缩性芯模气囊的一种较佳实施例中,所述芯模的收缩起始温度为60℃~150℃,体积收缩率大于等于80%,密度大于等于10kg/m3,弯曲强度大于等于0.5mpa,以邵氏a法测量得的直接表面硬度为0

‑

80。

8.所述气嘴为铜质气嘴;所述连接杆为碳钢或铝合金连接杆。

9.所述气囊的拉伸强度大于等于3mpa,断裂伸长率大于等于100%,最高使用温度大于等于200℃,最高使用温度下的气密性为4mpa下保压时间大于等于720min。

10.一种热缩性芯模气囊的制造工艺,包括以下步骤:步骤1、所述气嘴与所述连接杆组装为所述充气增强套件;步骤2、制造所述芯模和芯模套件,具体包括:步骤2.1、准备热缩材料,模压成型,制得多个芯模单元;

步骤2.2、单个或多个所述芯模单元与所述充气增强套件中的所述连接杆组装,再与剩余的单个或多个所述芯模单元组装,形成包括所述芯模和所述充气增强套件的结构,即所述芯模套件;步骤3、制造所述气囊,具体包括:步骤3.1、准备气囊模具,包括多个模具单元;单个或多个所述模具单元与所述充气增强套件组装,再与剩余的单个或多个所述模具单元组装,所述芯模位于所述气囊模具内;步骤3.2、准备胶料,包括主料和添加剂;步骤3.3、所述胶料于真空环境下灌注至安装有所述芯模套件的所述气囊模具内,室温固化后脱模,形成所述热缩性芯模气囊。

11.在本发明提供的热缩性芯模气囊的制造工艺一种较佳实施例中,所述步骤2.2中,部分所述芯模单元设有限位槽,通过限位槽与所述连接杆衔接,并通过胶粘固定;相邻的所述芯模单元之间通过楔嵌式结构拼接,并通过胶粘固定。

12.在本发明提供的热缩性芯模气囊的制造工艺一种较佳实施例中,通过调整所述步骤3.2中所述添加剂的添加,控制所述步骤3.3中低温固化的时间在十分钟到二小时之间。

13.在本发明提供的热缩性芯模气囊的制造工艺一种较佳实施例中,所述步骤3.3中,所述气囊模具内的真空度在0.01mpa~0.1mpa,所述胶料的灌注压力在0mpa~0.1mpa。

14.在本发明提供的热缩性芯模气囊的制造工艺一种较佳实施例中,所述步骤2.2中,部分或全部所述芯模单元外表面设有增强块;所述步骤3.1中,部分或全部所述模具单元内表面设有限位块,且组装后所述限位块与所述增强块相抵接。

15.所述步骤2.2中,所述芯模单元在设有所述增强块的位置额外设有凹陷,其内铺设具有高渗透性的布料,所述布料是碳纤维布、玻璃纤维布、植物纤维布、化纤布的一种或多种。在所述步骤3.1中进行组装后,所述限位块与所述布料相抵接。

16.在本发明提供的热缩性芯模气囊的制造工艺一种较佳实施例中,所述步骤3.1中进行组装后,所述气囊模具与所述芯模之间的间隙厚度可控,即所述气囊在不同位置的厚度可控;所述气囊在不同位置的厚度在0.5~150mm。

17.一种热缩性芯模气囊的使用方法,包括以下步骤:步骤1、准备复合材料片材、型材模具;步骤2、将复合材料片材按预设方案进行裁剪,铺设于所述热缩性芯模气囊表面,重复多次至预设厚度;步骤3、将铺设有复合材料片材的所述热缩性芯模气囊置于所述型材模具内,通过所述气嘴对所述气囊内充压并高温固化,固化温度大于所述芯模的收缩起始温度;步骤4、固化完成后取出所述的热缩性芯模气囊。

18.相较于现有技术,本发明提供的所述热缩性芯模气囊将热缩芯模与气囊结合,在铺设复合材料时由所述芯模提供支撑,在高温固化时由气囊提供外压和支撑,充分结合二者的优点,使中空的复合材料结构的生产更方便,生产得到的产品质量更好。

19.由于在气囊内设置了所述芯模,使本发明提供的所述热缩性芯模气囊的制造工艺可以生产长度在10米以上的大型气囊。通过设置所述增强块和所述限位块,可以避免由于芯模与气囊之间存在浮力差导致的所述芯模结构变形、气囊厚度不达标的问题。通过设置

所述布料,使所述限位块没有直接接触到所述增强块,在灌注时胶料会浸润所述布料,形成的气囊依旧是完整无缺陷的封闭整体。

20.通过采用本发明提供的所述热缩性芯模气囊,使大型中空复合材料结构的生产工艺简化:常温下具备足够的表面刚性,复合材料片材的铺设更方便;所述气囊无需维持自身的强度,厚度可控制为较低值,便于充气时的应力传递;所述芯模到达起始收缩温度后会收缩,便于脱模;满足需要高温固化的复合材料成型工艺需求;可以用于超大尺寸的中空复合材料成型。

21.采用本发明提供的所述热缩性芯模气囊生产得到的产品质量也得到显著提升:由于所述气囊厚度可以薄至0.5mm,压力传递效果显著提升,可以对复合材料施加均匀的内部压力。制得的复合材料产品表面光洁、密度大、强度高,性能显著优于其他工艺制得的产品。

附图说明

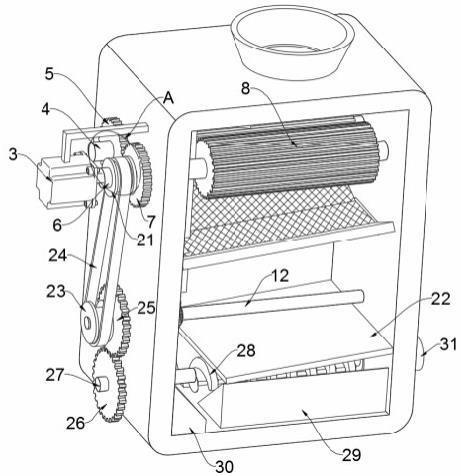

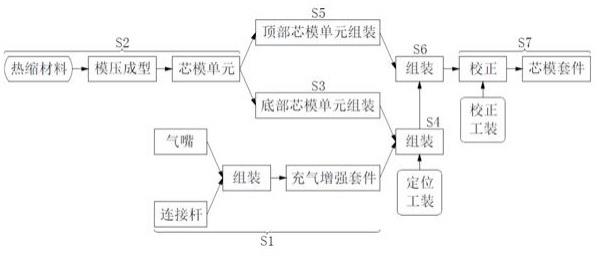

22.图1是芯模套件的生产工艺流程图;图2是芯模套件的结构示意图;图3是热缩性芯模气囊的生产工艺流程图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。

24.请同时参阅图1和图2,分别是本发明提供的热缩性芯模气囊的制造工艺中,芯模套件的生产工艺流程图及其结构示意图。

25.热缩性芯模气囊的制造工艺,具体包括以下步骤:s1:制造充气增强套件2,包括气嘴21与连接杆22。

26.其中所述气嘴21为铜制气嘴,采用六角黄铜管进行加工,使用前进行表面处理,以增加与气囊的附着力。所述连接杆22为碳钢管,并与所述气嘴21固定连接。所述连接杆22还可根据使用需求,通过三通或四通拼接为鱼骨式结构。

27.s2:准备热缩材料,优选采用满足表1所示参数要求的泡沫(可采用eps、epp、epe中的一种或几种)。表1:将满足要求的热缩材料模压成型,制得六个芯模单元31。

28.s3:六个所述芯模单元31中的三个设于底部,在相邻的端面设有嵌块和楔槽以实现首尾拼接组装,并胶粘固定。

29.s4:设于底部的三个所述芯模单元31的顶面设有容纳所述连接杆22的凹槽,将所述充气增强套件2置于其内,并通过定位工装辅助进行组装,定位至正确位置后胶粘固定。

30.s5:六个所述芯模单元31中的另三个设于顶部,在相邻的端面设有嵌块和楔槽以

实现首尾拼接组装,并胶粘固定。

31.s6:顶部的三个所述芯模单元31和底部的三个所述芯模单元31之间也设有嵌块和楔槽拼接组装,并胶粘固定。

32.s7:六个所述芯模单元31组装后构成芯模3,其长度为12~14m,宽度为30~50cm,高度为10~20cm,长度方向的侧面为圆角。

33.所述芯模3的上下表面分别设有六个凹陷,即每一所述芯模单元31外壁设有二个,凹陷内依次设有增强块32和纤维布33。所述增强块32为硬质材料,所述纤维布33为0.5

‑

2mm厚、且具有高渗透性,可被制造气囊的原料充分浸润。所述增强块32通过胶粘固定,所述纤维布33仅铺设于其上而不固定。最后通过校正工装对所述芯模3尺寸进行校正,即得所述芯模套件。

34.请参阅图3,是本发明提供的热缩性芯模气囊的制造工艺中,气囊的生产工艺流程图。

35.s8:准备气囊模具,包括二个模具单元。一个所述模具单元设于底部,涂抹脱模剂后将所述芯模套件置于其中。另一个设于顶部,涂抹脱模剂后扣于底部的所述模具单元上完成组装。二者内壁设有限位凸起,设置的位置与所述增强块32的位置相对应。

36.利用模具定位工装辅助进行所述模具单元与所述芯模套件的组装和所述模具单元之间的组装。组装后所述气囊模具与所述气嘴21固定连接,所述限位凸起与所述纤维布33相抵接。组装后所述气囊模具与所述芯模3之间的间隙在2~6mm之间,即制得的气囊的厚度在上述尺寸之间。其中所述芯模3长度方向两端的位置由于不承载复合材料,因此设计的较厚,厚度在3~6mm之间,长度方向的侧面需要承载复合材料,因此设计的较薄,厚度在2~4mm之间。

37.s9:所述气囊模具锁模,并利用真空装置排气。

38.s10:准备胶料,包括硅胶主料和延迟剂。其中硅胶主料优选采用满足室温成型并满足表2所示参数要求(室温下)的液态硅胶;延迟剂添加量为质量比万分之一到千分之五。表2:将所述胶料搅拌混匀后利用真空装置排气。

39.s11:按所述气囊模具内的真空度在0.01mpa~0.1mpa,所述胶料的灌注压力在0mpa~0.1mpa的环境设定下,将所述胶料灌注入所述气囊模具内。保持半小时至二小时,至所述胶料在室温下固化。

40.s12:移除所述气囊模具,获得包覆所述芯模套件的气囊。

41.s13:对所述气囊进行修整,移除表面瑕疵,填补所述限位凸起造成的凹陷。获得成品热缩性芯模气囊。

42.利用所述热缩性芯模气囊生产中空的复合材料结构,具体包括以下步骤:步骤1:准备复合材料片材、型材模具。

43.步骤2:将复合材料片材按预设方案进行裁剪,沿所述热缩性芯模气囊长度方向的侧面铺设。重复多次,沿所述热缩性芯模气囊的侧面缠绕多圈,直至厚度达5~10cm。此时依靠所述芯模3自身的强度对包覆的复合材料进行支撑。

44.步骤3:将铺设有复合材料片材的所述热缩性芯模气囊置于所述型材模具内。通过所述气嘴21对所述气囊内充压至0.1mpa~4mpa之间,使铺设的复合材料片材厚度压缩,至原厚度的30%~60%。

45.同时对所述型材模具内进行加热,升温至130℃~200℃。在这一温度下,复合材料片材中的固化树脂开始固化,同时所述芯模开始收缩。此时所述型材模具内复合材料形状的保持由充气的所述气囊支撑。

46.步骤4:固化完成后,停止充压。由于所述气囊的体积很小,热缩后的所述芯模3体积也缩小至原体积的20%以下,可以轻易的从成型后的复合材料型材中取出。并且所述芯模3全部兜在所述气囊内,可以彻底避免芯模碎片散落于成品型材内的问题。

47.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。