1.本发明涉及反光材料技术领域,尤其涉及具有平顶微棱镜阵列的反光材料模具及其制备方法。

背景技术:

2.反光材料行业中的棱镜技术包括全棱镜和大角度微棱镜反光膜。其中,全棱镜是通过在三棱锥的三个边角去除不反光部分再重新拼接组合或者是全棱镜棱锥结构再造,均为三棱锥边角的改造,形成两个四边形侧面一个五边形侧面的棱锥;现有制备全棱镜原始模具的方法,是在微米级的条件下完成全棱镜单元角锥组合拼装或结构再造,从保持角锥完整性和一致性层面,制备难度极大。

3.现有立方角锥是通过构造模具注塑成型或拼装成型的微晶正角体角锥,形成具有三个四边形侧面的棱锥。与全棱镜和立方角锥不同的大角度角锥依然保持完整三棱锥状态。

4.大角度的微棱镜反光膜即斜棱镜反光膜,是在保持三棱锥的顶角和边角状态下,进行棱锥侧面形状的改变和顶角尖点的偏移来达到大角度方向的高逆反射系数。无论棱锥侧面形状如何改变,其边数未曾改变,仍为不同形状的三边三角形。

5.现有大角度微棱镜反光膜,包括有顶角向一个方向倾斜的斜三角锥阵列微棱镜反光膜、同一个方向的v形微细沟槽两边的棱锥侧面倾角不一致的不同倾角三棱锥阵列微棱镜反光膜等。其原始模具制备方法为:采用不同的多把两侧倾角相同的v形刀(同一把v形刀两侧倾角相同,不同把v形刀的倾角不同)或采用相同的多把两侧倾角不同的v形刀(同一把v形刀两侧倾角不同,不同把v形刀的倾角相同)。

6.前者需要不同刨削方向更换不同v形刀具,在同一方向刨削完成后再进入另一个刨削方向;后者需要相同的v形刀具,但需要不同方向上交替刨削。两者的制备过程都较繁琐。

技术实现要素:

7.本技术提供一种具有平顶微棱镜阵列的反光材料模具及其制备方法,解决了现有技术在制备模具时,不同刨削方向需要更换不同的v形刀具或者需要在不同方向上交替刨削,进而导致制备过程繁琐的技术问题。本技术采用v形刀在第一方向刨削出微细v形沟槽,待第一方向全部刨削后,再进入下一个刨削方向刨削出微细v形沟槽,构造具有相同单元平顶微棱镜阵列的反光材料模具。

8.本技术提供一种具有平顶微棱镜阵列的反光材料模具,所述反光材料模具由单元平顶微棱镜阵列形成,所述单元平顶微棱镜的侧面为四边形。

9.进一步地,所述单元平顶微棱镜的侧面为梯形,单元平顶微棱镜的顶面和底面平

行。

10.进一步地,所述梯形为等腰梯形。

11.具有平顶棱锥阵列的反光材料模具的制备方法,包括如下步骤:步骤(1)计算刨削距离:先设计平顶微棱镜单元,再计算出单元平顶微棱镜各边长的数值;步骤(2)仿真模拟:将步骤(1)得到的数值代入仿真模拟系统,得到相应的仿真结果,当该结果符合“在1

°

观测角的广角范围内光斑聚集,同时在大于1

°

观测角范围外,有可见光斑”,则进行步骤(3),当该结果不符合时,则继续回到步骤(1);步骤(3)取一原始模具基板,对该基板进行降低粗糙度预处理,得到处理后的模具基板;步骤(4)取处理后的模具基板,在其表面沿第一方向进行刨削,得到刨削后的模具基板,所述刨削后的模具基板上具有若干个va形沟槽;步骤(5)在模具基板表面沿第二方向进行刨削,所述第二方向与第一方向之间的夹角为30

°‑

75

°

,所述刨削后的模具基板上具有若干个vb形沟槽;步骤(6)在模具基板表面沿第三方向进行刨削,所述第三方向与第二方向之间的夹角为30

°‑

75

°

,所述刨削后的模具基板上具有若干个vc形沟槽,即得平顶棱锥阵列的微棱镜型反光材料模具。

12.进一步地,还包括步骤(a),所述步骤(a)可以在所述步骤(4)、所述步骤(5)、所述步骤(6)中的任一步骤实施;所述步骤(a)具体为:在刨削过程不间断对基板使用刨削液进行清洗。

13.进一步地,还包括步骤(7),所述步骤(7)在步骤(6)后实施,其具体步骤为:刨削完成后,对平顶棱锥阵列的微棱镜型反光材料模具进行去毛刺,并进行超声波清洗。

14.进一步地,所述降低粗糙度预处理的具体步骤为:采用车平抛光降低粗糙度,使基板表面的粗糙度在20nm以下;所述va形沟槽的深度h、所述vb形沟槽的深度h、所述vc形沟槽的深度为h均为50um

‑

150um;所述va形沟槽、所述vb形沟槽、所述vc形沟槽的夹角均为30

°‑ꢀ

75

°

。

15.本技术中提供的一个或多个技术方案,至少具有如下技术效果或优点:1、完整棱锥的制备方法是随着刨削的深度加深棱锥顶从大平顶变成小平顶直到最后平顶消失成一点,变成尖顶,所需要的切削深度更深。本技术记载的具有平顶棱锥阵列的反光材料模具的制备方法刀具的刨削次数降低至原来的1/2

‑

9/10,不仅缩短了原始模具制备的时间、有效提高了原始模具制备生产效率,而且降低了刀具的耗损率,延长了刀具的使用寿命。

16.2、原始模具经多次复制形成工作模具,采用制作好的具有平顶微棱镜阵列的反光材料工作模具植锥时,反光材料模具与光学膜紧密贴合构造反光层结构,平顶微棱镜阵列的亮版(凹版)模具其凹腔深度比尖顶微棱镜阵列的亮版(凹版)模具凹腔深度浅,不仅令光学膜的高分子树脂填充更充分,而且膜模分离更容易,提高了生产效率,进一步保持微棱镜单元完整性。

17.3、将具有三角形侧面的棱锥尖角改进成具有梯形侧面的平顶棱锥,如此具有梯形

侧面的平角棱锥将大角度斜照射进的入射光在棱锥内部形成发散性逆反射,使得棱镜反光膜的大角度逆反射系数大幅提升,解决了棱镜反光膜在可视大角度范围逆反射系数剧烈下降的问题。

18.4、解决一贯的阴阳条纹相间平衡微棱镜反光膜的方向敏感性问题,以无明暗相间的平面姿态保持微棱镜反光膜的原貌外观。

19.5、平顶微棱镜反光膜的扩散效果,满足大角度观测角保持高逆反射系数的反光亮度,有助于提高高速出入口匝道,立交弯道引导路等视觉盲区较大的路段的反光标识牌的可视辨认度,提升了安全驾驶系数。

附图说明

20.图1为本技术实施例的平顶微棱镜反光材料模具单元的结构刨削尺寸结构示意图;图2为截去部分尖顶棱锥的具有平顶的二面角偏差角锥阵列结构示意图;图3为当光线射出方向与入射方向不完全相同的光线结构示意图;图4为带有扩散效果以及在1

°

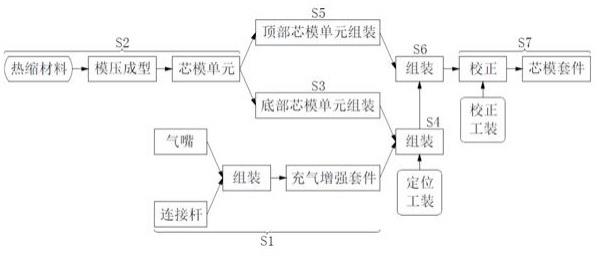

观测角的光斑分布示意图;图5为通过仿真模拟的受力分布计算结果示意图;图6为本技术实施例步骤5的刨削结构示意图;图7为本技术实施例步骤6的刨削结构示意图;图8为本技术实施例步骤7的刨削结构示意图;图9为本技术对比例1的反光材料的电镜图;图10为本技术实施例方法制备的反光材料的电镜图。

具体实施方式

21.为了更好的理解上述技术方案,下面将结合说明书以及具体的实施方式对上述技术方案进行详细的说明。

22.一种平顶正角微棱镜反光材料模具的制备方法,包括如下步骤:步骤(1):计算刨削距离,先设计平顶微棱镜单元,再以尖顶微棱镜单元为基础,计算出单元平顶微棱镜的数据,具体如下请参考图1,设计正角棱锥底面三角形的夹角均为60

°

,即∠a=∠b=∠c=60

°

,正角棱锥底面的三角形为等边三角形,其边长为l,高为d;正角棱锥侧面的三角形为等腰直角三角形,其棱长为l

·

sin45

°

;尖顶正角棱锥的高度为h。平顶正角棱锥顶部三角形的边长为l ;平顶正角棱锥的高度为h。刀具为v形刀具,其两侧的倾斜角均为θ。

23.根据前述提供的条件,我们可以得到下列算式:l=d/sin60

°ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ①

h= l/2

·

tan45

·

sin(90

‑

θ)

°ꢀ

= l/2

·

tan45

·

cosθ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ②

同理可得:h

‑

h =l/2

·

tan45

·

cosθ,进而可以得出:l=2(h

‑

h)/(tan45

°

·

cosθ)

ꢀ

=(l

·

tan45

°

·

cosθ

‑

2h) /(tan45

°

·

cosθ) = l

‑

2h/(tan45

°

·

cosθ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ③

将公式

①

代入公式

③

得到:l = d/sin60

‑

2h /(tan45

°

·

cosθ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

综上,可以得出正角棱锥平顶顶面三角形面积s

d

为s

d

=1/2 l

·

d

ꢀ‑ꢀ

1/2(l l) ·

h

·

tanθ

·

3= d2/2sin60

°‑ꢀ

(d/sin60

°‑ꢀ

h/ tan45

°

·

cosθ) ·

h

·

tanθ

·3ꢀꢀꢀꢀꢀ

在得到上述结论的基础上,选取两侧倾斜角均为θ的v形刀具,其中θ为35.25

°

,d为250um,则可得到:l=2

·

d

·

cot60

°ꢀ

=288.67 umh=l/2

·

tan45

°

·

cosθ=118.35 um在实际生产中,光学膜植锥过程,因热学和力学的因素作用,金属模具角锥结构转移至有机光学材料反光原膜的角锥会产生极小的变形,原膜角锥相对于模具角锥会扁小些,故仿真模拟时对计算结果取得的数值进行修正,运用到建模中,即取l=290um。当h<h时,就会产生平顶正角棱锥,因此,取h=110 um,则,l=l

‑

2h/(tan45

°

·

cosθ)= 21.7 um,取l=22um。

24.步骤(2):通过几何光学计算软件构建棱锥结构仿真模拟,设定光线入射角β=4

°

进行分析,截去底面边长l为22um尖顶棱锥部分的具有平顶的二面角偏差角锥(根据步骤(1)数值修正结果,角锥三个侧面夹角不完全等于90

°

)阵列,如图2所示;光线射出方向与入射方向不完全相同,如图3所示;除了观测角范围变大,同时有部分光线产生180

˚

较大范围的扩散效果,如图4所示。

25.上述仿真模拟表明,在光学薄膜及反光层聚酯树脂材质理想的条件下(即建模时设置的薄膜层的理化参数如透光率、折射率最佳,表面绝对光滑不产生漫反射等其他因素使光线丢失),具有平顶的二面角偏差角锥阵列的微棱镜反光膜,“在1

°

观测角的广角范围内光斑聚集,同时在大于1

°

观测角范围外,有可见光斑”,如图4所示。

26.步骤(3):通过有限元分析软件对植锥过程仿真模拟对比分析:植锥过程,热压植锥或uv树脂光固化植锥,均是在较高的工艺温度条件下完成的,由于凹版棱锥模具的角锥面棱锥结构为喇叭形上宽下窄,在填充高分子树脂过程中同样大小的角锥,尖顶角受力比平顶角受力更大,角锥更容易变形。通过仿真模拟,受力分布计算结果如图5所示,从图中可以看出,平顶可以减小角锥的受力(颜色越深,数值越大),尖顶角锥顶部受力比平顶角锥受力大许多,大的受力会导致角锥变形大,产生二面角偏差(棱锥侧面间夹角偏离90

°

),改变光线传播方向,降低薄膜亮度。如此进一步说明平顶微棱镜有助于减少角锥向扁小变形,稳定反光薄膜原始亮度。

27.再者,平顶角锥的凹腔深度比尖顶角锥的凹腔深度浅,从热压充型、膜(完成植锥的光学膜)模(具有棱锥阵列的金属模具)分离分析,平顶角锥易于形成完整结构,而尖顶角锥不仅填充时难于形成完整结构,且在膜模分离时尖顶部分易受到损坏,因此完整的三棱锥顶角变形或受损一般不反光。

28.可知上述结果符合“在1

°

观测角的广角范围内光斑聚集,同时在大于1

°

观测角范围外,有可见光斑”,开始进行刨削。

29.步骤(4):取一原始模具基板,采用车平抛光降低原始模具基板的粗糙度,使基板表面的粗糙度在20nm以下;步骤(5):参考图6,取处理后的模具基板,在其表面沿第一方向进行刨削,得到刨削后的模具基板,所述刨削后的模具基板上具有若干个va形沟槽,每个va形沟槽的深度为110um,每相邻两个va形沟槽之间的距离为250um;步骤(6):参考图7,在模具基板表面沿第二方向进行刨削,所述第二方向与第一方向之间的夹角为60

°

,所述刨削后的模具基板上具有若干个vb形沟槽,每个vb形沟槽的深度为110um,每相邻两个vb形沟槽之间的距离为250um;步骤(7):参考图8,在模具基板表面沿第三方向进行刨削,所述第三方向与第二方向之间的夹角为60

°

,所述第三方向与第一方向之间的夹角为120

°

,所述刨削后的模具基板上具有若干个vc形沟槽,每个vc形沟槽的深度为110um,每相邻两个vc形沟槽之间的距离为250um;在步骤(4)、步骤(5)、步骤(6)、步骤(7)的刨削过程不间断地对基板使用刨削液进行清洗,刨削完成后,去毛刺,并进行超声波清洗,得到平顶正角棱锥反光材料模具。

30.实验测试采用本技术实施例制得的平顶正角棱锥反光材料模具,并通过热压植锥转移至光学膜上制作出微棱镜反光原膜。同时以现有的单元微棱镜大小相同的尖顶棱锥阵列微棱镜反光原膜为对照组,得到实验数据如下:以刨削方向夹角(∠a、∠b、∠c)相等为60

°

,边长l=290um的等边三角形的棱锥底面,通过倾角θ=30.25

°

的v形刀刨削制备出尖顶和平顶正角棱锥阵列的原始模具,后将两种原始模具的结构通过热压植锥转移至光学膜上制作出微棱镜反光原膜。以沙特pc膜shatepc

‑

801、龙华pc膜longhuapc

‑

8013r分别作为对比例1、对比例2。其中,对比例1的实验结果如表1所示,对比例2的结果如表2所示,本技术实施例的结果如表3所示:表1从表1的数据可知,α=0.2

°

、0.5

°

、1

°

观测角逆反射系数r实测值达标率分别为100%、85.41%、0%;平均值达标率分别为100%、100%、0%。

31.入射角β=

‑4°

时,观测角α=0.2

°

逐渐变大,在α=0.5

°

、1

°

逆反射系数分别降低了71.87%,96.29%。

32.入射角β=15

°

时,观测角α=0.2

°

逐渐变大,在α=0.5

°

、1

°

逆反射系数分别降低了74.94%,96.87%。

33.入射角β=30

°

时,观测角α=0.2

°

逐渐变大,在α=0.5

°

、1

°

逆反射系数分别降低了65.50%,99.03%。

34.表2从表2的数据可知,α=0.2

°

、0.5

°

、1

°

观测角逆反射系数r实测值达标率分别为100%、89.58%、39.58%;平均值达标率分别为100%、100%、33.33%。

35.入射角β=

‑4°

时,观测角α=0.2

°

逐渐变大,在α=0.5

°

、1

°

逆反射系数分别降低了50.68%,94.41%。

36.入射角β=15

°

时,观测角α=0.2

°

逐渐变大,在α=0.5

°

、1

°

逆反射系数分别降低了58.02%,92.46%。

37.入射角β=30

°

时,观测角α=0.2

°

逐渐变大,在α=0.5

°

、1

°

逆反射系数分别降低了55.69%,98.03%。

38.表3从表3的数据可知,α=0.2

°

、0.5

°

、1

°

观测角逆反射系数r实测值达标率分别为100%、86.11%、88.89%;平均值达标率分别为100%、100%、100%。

39.入射角β=

‑4°

时,观测角α=0.2

°

逐渐变大,在α=0.5

°

、1

°

逆反射系数分别降低了40.50%,77.32%。

40.入射角β=15

°

时,观测角α=0.2

°

逐渐变大,在α=0.5

°

、1

°

逆反射系数分别降低了36.21%,82.21%。

41.入射角β=30

°

时,观测角α=0.2

°

逐渐变大,在α=0.5

°

、1

°

逆反射系数分别降低了40.52%,76.78%。

42.综上,对于正角棱锥,在小角度观测角或小角度入射角范围内,通过对比例1、对比例2、本技术实施例三组数据对比,表明保持完整的棱锥的尖顶部分的棱锥具有比平顶棱锥更高的逆反射系数,然而在大角度范围内完整棱锥光线丢失严重,逆反射系数急剧下降,在标准大角度范围内,逆反射系数降至达不到标准的水平。

43.将对比例1、对比例2、本技术实施例得到的微棱镜放置电镜下观察,其中,对比例1、对比例2的电镜图如图9所示(肉眼观测到的对比例1、对比例2的电镜图无差别,因此只放对比例1的图),本技术实施例的电镜图如图10所示。通过上电镜图观察发现,本技术实施例的平顶正角微棱镜反光材料,因平顶的存在,当入射光线在小角度范围内特别是正面照射进棱锥内部,照射到平顶所在面的位置因为发生全反射少,大部分光线穿透过去未逆反射回探测器,因此中间也会出现明显不反光点,但平顶不反光位置在整个棱锥(棱锥大小l=290um)所占的比例较小。

44.以上所记载,仅为利用本创作技术内容的实施例,任何熟悉本项技艺者运用本创作所做的修饰、变化,皆属本创作主张的专利范围,而不限于实施例所揭示者。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。