技术特征:

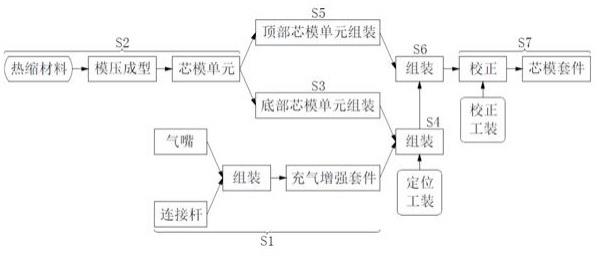

1.一种热缩性芯模气囊的制造工艺,其特征在于,包括以下步骤:步骤1、将气嘴与连接杆组装为充气增强套件;步骤2、制造芯模和芯模套件,具体包括:步骤2.1、准备热缩材料,模压成型,制得多个芯模单元;步骤2.2、在部分或全部所述芯模单元外表面设置凹陷,并在凹陷内设置增强块;步骤2.3、在设有所述增强块的位置增加设置一层凹陷,在新一层凹陷内及所述增强块的表面铺设具有高渗透性的布料;步骤2.4、将单个或多个所述芯模单元与所述充气增强套件中的所述连接杆组装,再与剩余的单个或多个所述芯模单元组装,形成包括所述芯模和所述充气增强套件的结构,即所述芯模套件;步骤3、制造气囊,具体包括:步骤3.1、准备气囊模具,包括多个模具单元;步骤3.2、在部分或全部所模具单元的内表面设置限位块;步骤3.3、将单个或多个所述模具单元与所述充气增强套件组装,再与剩余的单个或多个所述模具单元组装,所述芯模位于所述气囊模具内,所述限位块通过所述布料与所述增强块抵接;步骤3.4、准备胶料,包括主料和添加剂;步骤3.5、所述胶料于真空环境下灌注至安装有所述芯模套件的所述气囊模具内,室温固化后脱模,形成热缩性芯模气囊。2.根据权利要求1所述的热缩性芯模气囊的制造工艺,其特征在于:所述步骤2.1中,部分所述芯模单元设有限位槽;所述步骤2.4中,通过限位槽与所述连接杆衔接,并通过胶粘固定;相邻的所述芯模单元之间通过楔嵌式结构拼接,并通过胶粘固定。3.根据权利要求1所述的热缩性芯模气囊的制造工艺,其特征在于:通过调整所述步骤3.4中所述添加剂的添加,控制所述步骤3.5中低温固化的时间在十分钟到二小时之间。4.根据权利要求1所述的热缩性芯模气囊的制造工艺,其特征在于:所述步骤3.5中,所述气囊模具内的真空度在0.01mpa~0.1mpa,所述胶料的灌注压力在0mpa~0.1mpa。5.根据权利要求1所述的热缩性芯模气囊的制造工艺,其特征在于:所述步骤3.3中,所述模具单元组装后,所述气囊模具与所述芯模之间的间隙厚度可控,即所述气囊在不同位置的厚度可控;所述气囊在不同位置的厚度在0.5~150mm之间。6.一种权利要求1所述的热缩性芯模气囊的制造工艺制得的热缩性芯模气囊,其特征在于:包括热缩材料制的芯模、包覆于所述芯模外的气囊、以及设于所述芯模内并贯穿至所述气囊外的充气增强套件;所述充气增强套件包括相连的气嘴和连接杆,所述连接杆设于所述芯模内,所述气嘴贯穿至所述气囊外。7.根据权利要求6所述的热缩性芯模气囊,其特征在于:所述芯模的收缩起始温度为60℃~150℃,体积收缩率大于等于80%,密度大于等于10kg/m3,弯曲强度大于等于0.5mpa,以邵氏a法测量得的直接表面硬度为0

‑

80。8.根据权利要求6所述的热缩性芯模气囊,其特征在于:所述气嘴为铜质气嘴;所述连接杆为碳钢或铝合金连接杆。9.根据权利要求6所述的热缩性芯模气囊,其特征在于:所述气囊的拉伸强度大于等于

3mpa,断裂伸长率大于等于100%,最高使用温度大于等于200℃,最高使用温度下的气密性为4mpa下保压时间大于等于720min。10.一种权利要求6所述的热缩性芯模气囊的使用方法,其特征在于,包括以下步骤:步骤1、准备复合材料片材、型材模具;步骤2、将复合材料片材按预设方案进行裁剪,铺设于所述热缩性芯模气囊表面,重复多次至预设厚度;步骤3、将铺设有复合材料片材的所述热缩性芯模气囊置于所述型材模具内,通过所述气嘴对所述气囊内充压并高温固化,固化温度大于所述芯模的收缩起始温度;步骤4、固化完成后取出所述的热缩性芯模气囊。

技术总结

本发明提供一种热缩性芯模气囊及其制造工艺与使用方法。所述热缩性芯模气囊包括热缩材料制的芯模、包覆于所述芯模外的气囊、以及设于所述芯模内并贯穿至所述气囊外的充气增强套件。所述热缩性芯模气囊的制造工艺包括制造所述充气增强套件、制造芯模、组装、制造所述气囊等步骤。所述热缩性芯模气囊的使用方法包括铺设复合材料、充压高温固化、脱模等步骤。本发明提供的所述热缩性芯模气囊及其制造工艺与使用方法解决了现有技术的中空复合材料结构生产用的芯模难以满足使用需求的技术问题。构生产用的芯模难以满足使用需求的技术问题。构生产用的芯模难以满足使用需求的技术问题。

技术研发人员:成鹰 何斌 汤丽春 肖岚 潘敏 雷博文 黄磊 曾勇 陈仕贤

受保护的技术使用者:长沙科成高分子材料有限公司

技术研发日:2021.10.18

技术公布日:2021/11/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。