1.本实用新型涉及玻璃加工领域,具体地说是一种玻璃饰品成型装置。

背景技术:

2.玻璃是一种应用及其广泛的非晶无机非金属材料,一般以多种无机矿物(如石英砂、硼砂、硼酸、重晶石、碳酸钡、石灰石、长石、纯碱等)为主要原料,另外加入少量辅助原料制成的。它的主要成分为二氧化硅和其他氧化物。

3.日常生活中的玻璃饰品的成型有多种方式,其中一种是将玻璃棒加热至具有一定黏度的可变性状态,然后通过相应模具挤压成型制得各种形状的成品。现有的该类设备及成型工艺存在以下不足:通常采用水平进料方式,其加热设备为敞口式加热槽,热源暴露于外界环境,热损耗大,能量利用率低,进而使得工艺方法整体能耗大,污染严重,制成品的成本较高。且传统加工设备及工艺中,因受技术结构限制,每台设备一次只能成型一个产品,生产效率低下,另外,玻璃原料加热的温度、状态不稳定,无法精确控制玻璃原料在各个位置、环节、阶段的温度状态,使得整个过程方法无法实现精确控制,从而成品率也较低。这也是该领域亟待改善的技术问题。

技术实现要素:

4.本实用新型的目的是克服现有技术的不足,提供一种玻璃饰品成型装置,它具有能量利用率高,生产成本低,生产效率高,且工艺参数控制精确等优点。

5.为达到上述技术目的,本实用新型采用以下技术方案:

6.一种玻璃饰品成型装置,包括送料组件、行进连接组件、预热炉、软化炉,其中:

7.所述送料组件包括轨道、下压组件、轨道端架、轨道入口,其中轨道的数量为一个以上,每个轨道的末端设有纵向导槽;

8.所述行进连接组件包括位于纵向导槽下方的拨轮组件、粘接加热炉、顶紧组件,拨轮组件包括由拨轮电机驱动的拨轮,所述顶紧组件包括可调的顶紧块,所述粘接加热炉包括粘接加热棒;

9.所述预热炉位于顶紧组件下方,预热炉包括预热加热棒,并设有一个以上用于玻璃棒竖直穿过的通孔;

10.所述软化炉位于预热炉下方,设有软化加热棒,并设有一个以上用于玻璃棒竖直穿过的通孔。

11.作为优选,所述预热炉包括预热炉芯、预热炉外壳、预热炉盖、预热炉封板,所述预热加热棒置于预热炉芯与预热炉盖构成的空腔内的底部,顶部的预热炉封板和侧面预热炉外壳将作为保温材料的预热炉芯、预热炉盖包裹,预热炉芯顶部开口处设有炉芯顶部台阶,预热炉盖设有与炉芯顶部台阶形状相应的台阶,所述预热炉芯的底部设有炉芯下凸台并插入软化外炉芯。

12.作为优选,所述软化炉包括软化外炉、软化内炉,所述软化外炉置于预热炉下侧,

所述软化外炉包括软化外炉芯及其外层的软化外炉壳,所述软化内炉包括软化内炉体及其内的软化加热棒,软化加热棒位于软化内炉体底部,所述软化内炉在软化外炉内部且可相对软化外炉做上下运动。

13.作为优选,所述顶紧组件包括顶紧导槽、顶紧块、顶紧横轴、顶紧弹簧片、顶紧调节螺栓、顶紧杆、顶紧杆弹簧、顶紧拉杆、顶紧块可活动地安装于顶紧横轴上,顶紧块朝向顶紧导槽的一侧上安装有顶紧弹簧片,所述顶紧块背向顶紧导槽的一侧设有用于将顶紧块与玻璃棒顶紧的顶紧调节螺栓,顶紧调节螺栓通过螺纹调节将顶紧块顶紧,每条玻璃棒通道均设有顶紧导槽、顶紧块、顶紧横轴、顶紧弹簧片、顶紧调节螺栓,所有顶紧杆远端均与同一个顶紧拉杆相连,顶紧拉杆可在动力驱动下同时驱动所有顶紧杆前进并将顶紧块、玻璃棒进一步顶紧,玻璃棒对接后,由顶紧杆弹簧顶开顶紧拉杆。

14.所述下压组件置于纵向导槽顶部,并用于向进入纵向导槽的玻璃棒施加向下压力,使得玻璃棒向下插入对接套筒并与其下部的玻璃棒对接,下压组件包括下压杆、升降杆、顶起弹簧,所述升降杆可伸缩地置于每个纵向导槽顶部的安装孔中,每个升降杆均连有下压杆,所有升降杆通过下压横杆相连。

15.进一步地,行进连接组件中设有下压顶紧控制系统,用于实现顶紧组件的精准施力,所述下压顶紧控制系统包括接触控制杆、接触开关、接触控制杆电源、推拉杆式电磁铁、拉绳、延伸杆;所述接触控制杆可伸缩地置于纵向导槽内,接触控制杆的一端与接触开关相连,接触开关与接触控制杆电源、推拉杆式电磁铁串联,所述推拉杆式电磁铁通过传力装置与下压横杆、顶紧拉杆分别相连,推拉杆式电磁铁的伸缩杆与下压横杆、顶紧拉杆相连;当玻璃棒从轨道移动至纵向导槽处时,挤压接触控制杆,使得接触控制杆按压接触开关,并使其所在串联电路连通,使得推拉杆式电磁铁伸缩,从而实现下压横杆、顶紧拉杆同步运动。

16.进一步地,所述接触控制杆通过一个控制杆固定架固定于导槽所在的纵向导槽上,接触控制杆穿过该控制杆固定架,控制杆固定架内还设有控制杆弹簧和控制杆限位圈,所述控制杆弹簧套于接触控制杆上,固定在接触控制杆上的控制杆限位圈将控制杆弹簧挤压,所述接触开关包含两个弹性片,接触开关受外力挤压时,两个弹性片接触,处于连通状态。

17.作为优选,所述软化炉下方设有挤压模具,包括挤压凹模、挤压凸模,所述挤压凹模、挤压凸模形状与所需制成品形状相应,所述软化内炉置于软化内炉托板上,在动力驱动下,软化内炉托板带动软化内炉在软化外炉内上下移动。

18.作为优选,所述轨道的数量为3至20个,所述每个轨道截面为u形槽状,每个轨道设有轨道围栏,所述轨道和轨道围栏均与水平方向成一倾斜角度,所述轨道围栏上可滑动地设有压紧块,压紧块用于压紧轨道上排布的玻璃棒,使得玻璃棒保持紧密排布,且均位于竖直方向。

19.作为优选,所述拨轮旋转由电机控制,拨轮转速控制玻璃棒的行进速度。

20.作为优选,所述预热炉和软化炉内不同位置均设有测温探头,以精确监测炉内不同位置的炉温。

21.采用上述技术方案后,本实用新型的一种玻璃饰品成型装置构造了竖直排布的加热组件、送料组件、连接组件,实现了立式的玻璃加热、挤压成型工艺,而送料及加热时,作为原料的玻璃棒材可以实现多个玻璃棒材横向排布同时加热、成型,因此其生产效率显著

提高,且该装置的加热组件空间与玻璃棒材的排布位置相应,加热组件整体密封性较好,它具有热量损失少,能量利用率高,生产成本低,且工艺参数控制精确等优点。

附图说明

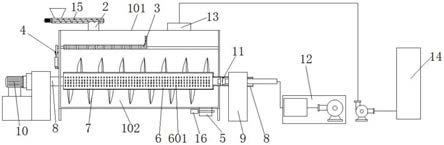

22.图1是本实用新型一种玻璃饰品成型装置的一种实施方式的结构示意图;

23.图2是本实用新型一种玻璃饰品成型装置的一种实施方式的正视图;

24.图3是图2所示的一种玻璃饰品成型装置的b

‑

b向剖视图;

25.图4是图3中c处的局部放大图;

26.图5是图3中d处的局部放大图;

27.图6是本实用新型一种玻璃饰品成型装置的一种实施方式的俯视图;

28.图7是图6所示的一种玻璃饰品成型装置的a

‑

a向剖视图;

29.图8是本实用新型中玻璃棒加工处理过程中途经的主要工艺处理装置,其中将部分外围部件略去;

30.图9是图8中拨轮组件、顶紧组件处的放大结构示意图;

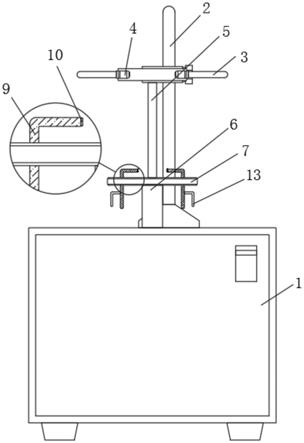

31.图10是本实用新型一种玻璃饰品成型装置的一种实施方式另一个角度的透视结构示意图;

32.图11是本实用新型一种玻璃饰品成型装置中预热炉芯的结构示意图;

33.图12是本实用新型一种玻璃饰品成型装置中下压和顶紧控制系统的结构原理示意图;

34.图中附图标记如下:

[0035]1‑

送料组件;11

‑

轨道;12

‑

纵向导槽;13

‑

轨道围栏;14

‑

下压组件;141

‑

下压杆;142

‑

升降杆;143

‑

顶起弹簧;144

‑

下压横杆;15

‑

轨道端架;151

‑

轨道入口;16

‑

压紧块;2

‑

行进连接组件;21

‑

拨轮组件;211

‑

拨轮;212

‑

拨轮轴;213

‑

拨轮电机;214

‑

拨轮轴座;22

‑

粘接加热炉;221

‑

粘接加热盖;222

‑

粘接加热炉仓;223

‑

粘接加热棒;23

‑

顶紧组件;231

‑

顶紧导槽;232

‑

顶紧块;233

‑

顶紧横轴;234

‑

顶紧弹簧片;235

‑

顶紧调节螺栓;236

‑

顶紧杆;237

‑

顶紧杆弹簧;238

‑

顶紧拉杆;24

‑

下压顶紧控制系统;241

‑

接触控制杆;2411

‑

控制杆固定架;2412

‑

控制杆弹簧;2413

‑

控制杆限位圈;242

‑

接触开关;243

‑

接触控制杆电源;244

‑

推拉杆式电磁铁;245

‑

拉绳;246

‑

延伸杆;3

‑

预热炉;31

‑

预热炉芯;311

‑

安装通道;312

‑

炉芯顶部台阶;313

‑

炉芯下凸台;32

‑

预热炉外壳;33

‑

预热加热棒;34

‑

预热炉盖;35

‑

预热炉封板;4

‑

软化炉;41

‑

软化外炉;411

‑

软化外炉芯;412

‑

软化外炉壳;42

‑

软化内炉;421

‑

软化内炉体;422

‑

软化加热棒;5

‑

炉体定位组件;51

‑

导柱;52

‑

预热炉托板;53

‑

软化内炉托板;54

‑

止推环;55

‑

导套;56

‑

缓冲弹簧;6

‑

固定架;61

‑

顶板;62

‑

立柱;63

‑

悬架;631

‑

悬架立板;64

‑

支撑圈架;7

‑

传送带;8

‑

挤压模具;81

‑

挤压凹模;82

‑

挤压凸模;9

‑

玻璃棒;91

‑

对接套筒。

具体实施方式

[0036]

下面结合附图和具体实施方式对本实用新型作进一步详细的说明。以下描述仅用于解释本实用新型,并不用于限定本实用新型。

[0037]

如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12所示,本实用新型一种玻璃饰品成型装置,包括送料组件1、行进连接组件2、预热炉3、软化炉4,其中:

[0038]

所述送料组件1包括一套以上轨道11,所述轨道11与水平方向成一倾斜角度,每个轨道11的末端设有纵向导槽12,轨道围栏13;下压组件14;轨道端架15;轨道入口151,所述拨轮置于导槽下方;

[0039]

所述行进连接组件2包括位于纵向导槽12下方的拨轮组件21、粘接加热炉22、顶紧组件23,拨轮组件21包括由拨轮电机213驱动的拨轮211,所述顶紧组件23包括可调的顶紧块232,所述粘接加热炉22包括粘接加热棒223;

[0040]

所述预热炉3位于顶紧组件23下方,预热炉3包括预热加热棒33,并设有用于玻璃棒竖直穿过的通孔;

[0041]

所述软化炉4包括软化加热棒422,并设有用于玻璃棒竖直穿过的通孔;

[0042]

作为优选,所述预热炉3包括预热炉芯31、预热炉外壳32、预热炉盖34、预热炉封板35,所述预热加热棒33置于预热炉芯31与预热炉盖34构成的空腔内的底部,顶部的预热炉封板35和侧面预热炉外壳32将作为保温材料的预热炉芯31、预热炉盖34包裹。所述图11为预热炉芯31的结构示意图,预热炉芯31侧面下部设有安装通道311,便于将预热加热棒33安装到位,预热炉芯31顶部开口处设有炉芯顶部台阶312,预热炉盖34设有与炉芯顶部台阶312形状相应的台阶,使得预热炉盖34稳固地置于预热炉芯31顶部,并与预热炉芯31紧密结合,防止热量流失,所述预热炉芯31的底部设有炉芯下凸台313插入软化外炉芯411并与软化外炉芯411形成严密的结合,减少了热量流失。预热加热棒33置于空腔底部,在空腔内形成一个稳定的温度梯度。

[0043]

作为优选,所述软化炉4包括软化外炉41、软化内炉42,所述软化外炉41置于预热炉3下侧,所述软化外炉41包括软化外炉芯411及软化外炉芯411外层的软化外炉壳412,所述软化内炉42包括软化内炉体421及其内的软化加热棒422,软化加热棒422位于软化内炉体421底部,所述软化内炉42在软化外炉41内部且可相对软化外炉41做上下运动。

[0044]

作为优选,所述顶紧组件23包括顶紧导槽231、顶紧块232、顶紧横轴233、顶紧弹簧片234、顶紧调节螺栓235、顶紧杆236、顶紧杆弹簧237、顶紧拉杆238、顶紧块232可活动地安装于顶紧横轴233上,顶紧块232朝向顶紧导槽231的一侧上安装有顶紧弹簧片234,所述顶紧块232背向顶紧导槽231的一侧设有用于将顶紧块与玻璃棒9顶紧的顶紧调节螺栓235,顶紧调节螺栓235通过螺纹调节将顶紧块232顶紧,每个玻璃棒9均设有相应的顶紧导槽231、顶紧块232、顶紧横轴233、顶紧弹簧片234、顶紧调节螺栓235,进一步地,所有顶紧杆236远端均与同一个顶紧拉杆238相连,顶紧拉杆238可在动力驱动下同时驱动所有顶紧杆236前进并将顶紧块232、玻璃棒进一步顶紧,玻璃棒对接后,由顶紧杆弹簧237顶开顶紧拉杆238,上述顶紧调节螺栓235可设置于悬架63上的悬架立板631上。

[0045]

进一步地,行进连接组件2中还可设置下压顶紧控制系统24,用于实现顶紧组件23的精准施力,所述下压顶紧控制系统24包括接触控制杆241、接触开关242、接触控制杆电源243、推拉杆式电磁铁244、拉绳245、延伸杆246;所述接触控制杆241可伸缩地置于纵向导槽12内,接触控制杆241的一端与接触开关242相连,接触开关242与接触控制杆电源243、推拉杆式电磁铁244串联,所述推拉杆式电磁铁244通过传力装置(例如拉绳245)与下压横杆144、顶紧拉杆238分别相连,为使便于连接,推拉杆式电磁铁244的伸缩杆还可以连接一个延伸杆246,然后将延伸杆246分别通过拉绳245与下压横杆144、顶紧拉杆238相连。所述接触控制杆241可通过一个控制杆固定架2411固定于纵向导槽12处(例如固定在纵向导槽12

所在的靠板背面),接触控制杆241穿过该控制杆固定架2411,控制杆固定架2411内还设有控制杆弹簧2412和控制杆限位圈2413,所述控制杆弹簧2412套于接触控制杆241上,固定在接触控制杆241上的控制杆限位圈2413将控制杆弹簧2412挤压。当玻璃棒9从轨道11移动至纵向导槽12处时,挤压接触控制杆241,使得接触控制杆241按压接触开关242,并使其所在串联电路连通,使得推拉杆式电磁铁244伸缩,从而实现下压横杆144、顶紧拉杆238同步运动。

[0046]

作为优选,所述送料组件1设有竖立的靠板,所述纵向导槽12均竖直设置于靠板上。

[0047]

作为优选,所述下压组件14置于纵向导槽12顶部,并用于向进入纵向导槽12的玻璃棒施加向下压力,使得玻璃棒向下插入对接套筒91并与其下部的玻璃棒对接,下压组件14包括下压杆141、升降杆142、顶起弹簧143,所述升降杆142可伸缩地置于每个纵向导槽12顶部的安装孔中,每个升降杆142还连有下压杆141,所有升降杆142通过下压横杆144相连;

[0048]

作为优选,所述软化炉4下方设有挤压模具8,包括挤压凹模81、挤压凸模82,挤压凹模81、挤压凸模82形状与所需制成品形状相应。

[0049]

作为优选,所述预热炉3内部空间横截面为长方形。

[0050]

作为优选,所述软化内炉42置于软化内炉托板53上,在动力驱动下,软化内炉托板53带动软化内炉42在软化外炉41内上下移动。

[0051]

作为优选,固定架6作为本系统各部件的安装固定装置,包括顶板61、立柱62、悬架63、悬架立板631、支撑圈架64,顶板61置于立柱62顶端,所述轨道11、轨道端架15均可安装于顶板61上,所述悬架63可用于安装行进连接组件2中的拨轮组件21、粘接加热炉22、顶紧组件23,所述悬架63上还可设有悬架立板631,顶紧调解螺栓235和顶紧杆236穿过悬架立板631,立柱62上还可固定有“口”状的支撑圈架64。

[0052]

作为优选,所述预热炉3、软化炉4可通过炉体定位组件5固定于固定架6上,导柱51;预热炉托板52;软化内炉托板53;止推环54;导套55;缓冲弹簧56;所述预热炉托板52置于预热炉3和软化外炉41之间,所述预热炉外壳分别与其顶部的过预热炉封板35和底部的预热炉托板52相连,导柱51穿过预热炉封板35、预热炉托板52和软化内炉托板53,预热炉封板35、预热炉托板52(可通过止推环54或其他固定装置)固定于导柱51上,所述软化内炉托板53可在导柱51上下移动,软化内炉托板53还可连有导套55,软化内炉托板53和导套55共同以导柱51为轨道上下移动,导柱51下部还可设有缓冲弹簧56,对下降的软化内炉托板53进行缓冲。

[0053]

提升软化内炉托板53的动力装置可以采用现有技术中的多种技术方案,例如:所述内炉两侧设有吊绳,吊绳经过滑轮,吊绳的另一端连有平衡块,所述滑轮在外部动力下驱动内炉上下移动。或者采用齿轮齿条、直线电机等常规技术手段,均可实现软化内炉托板53及软化内炉42上下移动。

[0054]

作为优选,所述每个轨道11截面为u形槽状,每个轨道11设有轨道围栏13,所述轨道11和轨道围栏13均与水平方向成一倾斜角度,所述轨道围栏13上可滑动地设有压紧块16。压紧块16用于压紧轨道11上排布的玻璃棒9,使得玻璃棒9保持紧密排布,且均位于竖直方向。

[0055]

作为优选,所述轨道11的数量为3至20个。

[0056]

作为优选,所述预热炉3和软化炉4内不同位置均设有测温探头,以精确监测炉内不同位置的炉温。

[0057]

采用上述装置对玻璃棒材进行成型,经过一下过程:

[0058]

首先将各部件按要求就位,各个轨道上设置足量的玻璃棒,每根玻璃棒顶部套有对接套筒,对接套筒内涂有粘接剂;

[0059]

各个轨道上第一根玻璃棒做为第一批棒料并排移动至轨道下末端的纵向导槽12处,并沿纵向导槽12经纵向导槽12的底部出口向下行进,待第一批玻璃棒完全穿过纵向导槽12的底部出口后,各个轨道槽上后排的第二根玻璃棒作为第二批棒料跟进移动至纵向导槽12,第二批玻璃棒底部位于第一批玻璃棒顶的对接套筒上方,在下压组件14的压力下,第二批玻璃棒底部插入第一批玻璃棒顶部的对接套筒,并通过粘接剂分别与对应的第一批玻璃棒粘接,第三批及后面的玻璃棒按照同样步骤依次粘接,保持玻璃棒不间断地向下行进供料;玻璃棒在拨轮211夹持驱动下向下行进;相邻两批次玻璃棒接触处穿过粘接加热炉,套筒内的粘接剂受热固化,使得相邻两批次玻璃棒牢固粘接;玻璃棒穿过预热炉3并预热;玻璃棒从预热炉3进入软化炉4被加热并软化;玻璃棒伸出软化炉4被挤压模具8挤压成型。

[0060]

玻璃棒在进入轨道前可以进行预处理过程,一是确保每段玻璃棒长度相等(尤其是并排行进的同一批玻璃棒长度相等),另外,玻璃棒两头加工成锥台状(相当于倒角)便于玻璃棒插入对接套筒。所述玻璃棒顶端的粘接剂为无机高温胶。

[0061]

当玻璃棒完全穿过纵向导槽12的底部出口后,后批次玻璃棒底部位于前一批玻璃棒顶部,此时顶紧组件23将玻璃棒夹紧,同时下压组件14从顶部将后一批次玻璃棒压下,使得后一批次玻璃棒插入前一批次玻璃棒顶部对接套筒91内。

[0062]

玻璃棒向下行进并经过顶紧组件23时,持续受到顶紧组件23的初级挤压力,当玻璃棒完全穿过纵向导槽12的底部出口后,后批次玻璃棒底部位于前一批玻璃棒顶部,下压和顶紧控制系统24同时驱动顶紧组件23和下压组件14,使得顶紧组件23对玻璃棒9的顶紧动作和下压组件14对玻璃棒9的下压动作同时发生,实现上下批玻璃棒的对接。在玻璃棒受到顶紧组件23的初级挤压力的情况下,下压顶紧控制系统24驱动顶紧组件23对玻璃棒进一步施加压力,两种受力状态的分工和区别在于,顶紧组件23对玻璃棒的初级压力用于实现玻璃棒稳定速度下移而不至于掉落,而当上下批次玻璃棒对接过程中,由于后一批次玻璃棒(处于前一批次玻璃棒的顶端)需要在下压组件14的下压力作用下与前一批次玻璃棒(处于后一批次玻璃棒底端)进行对接,该下压力可能导致上下批次玻璃棒都下移(非正常滑移),从而无法实现精准对接,因此需要用顶紧组件23对前一批次玻璃棒施加进一步的顶紧力,使得玻璃棒能承受下压力而不会意外下滑。

[0063]

所述下压顶紧控制系统24包括接触控制杆241、接触开关242、接触控制杆电源243、推拉杆式电磁铁244、拉绳245、延伸杆246;所述接触控制杆241可伸缩地置于纵向导槽12内,接触控制杆241的一端与接触开关242相连,接触开关242与接触控制杆电源243、推拉杆式电磁铁244串联,所述推拉杆式电磁铁244通过传力装置(例如拉绳245)与下压横杆144、顶紧拉杆238分别相连,为使便于连接,推拉杆式电磁铁244的伸缩杆还可以连接一个延伸杆246,然后将延伸杆246分别通过拉绳245与下压横杆144、顶紧拉杆238相连。所述接触控制杆241可通过一个控制杆固定架2411固定于导槽所在的纵向导槽12上,接触控制杆241穿过该控制杆固定架2411,控制杆固定架2411内还设有控制杆弹簧2412和控制杆限位

圈2413,所述控制杆弹簧2412套于接触控制杆241上,固定在接触控制杆241上的控制杆限位圈2413将控制杆弹簧2412挤压。所述接触开关242可以包含两个弹性片,接触开关242受外力挤压时,两个弹性片接触,处于连通状态。当玻璃棒9从轨道11移动至纵向导槽12处时,挤压接触控制杆241,使得接触控制杆241按压接触开关242,并使其所在串联电路连通,使得推拉杆式电磁铁244伸缩,进而驱动下压横杆144、顶紧拉杆238。

[0064]

玻璃棒的行进速度由拨轮211转速控制,拨轮211转速由电机控制。

[0065]

上述系统中,玻璃棒伸出软化炉4被挤压模具8挤压成型的过程,可以是脉动式流程,当玻璃棒行进至软化内炉42下部时,玻璃棒的温度、状态已符合挤压成型条件,此时通过动力驱动软化内炉托板53、软化内炉42上升,使得玻璃棒快速伸出软化内炉42,而来不及产生显著降温,软化内炉42两侧的挤压模具8(可包括挤压凹模81、挤压凸模82)靠近玻璃棒并进行快速成型,成型得到的玻璃制品掉入下方的传送带7运走,成型完毕后,挤压模具8的挤压凹模81、挤压凸模82重新分开为软化内炉托板53、软化内炉42的下降归位腾出空间,完成一个挤压成型周期,重复上述过程实现多次挤压成型周期。作为原料的玻璃棒由于设备尺寸、加热工艺、时间等限制,玻璃棒向下行进速度较慢,这种情况下,玻璃棒向下伸出软化内炉42后的温度发生显著降低,影响到挤压成型的效果、质量。采用上述软化内炉42脉动式的上下移动,实现了底端玻璃棒迅速从软化内炉42伸出,快速挤压成型、快速再次加热的效果,降低了能量损耗,提高了产品质量和生产率。

[0066]

以上仅以部分实施例对本实用新型进行说明,并不构成对本实用新型的任何限制,凡在本实用新型的精神和原则内做出的任何修改、改进及等同替换等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。