1.本技术涉及发动机拆装辅助设备的技术领域,尤其是涉及一种发动机拆解机。

背景技术:

2.汽车发动机是为汽车提供动力的装置,是汽车的心脏,决定着汽车的动力性、经济性、稳定性和环保性。根据动力来源不同,汽车发动机可分为柴油发动机、汽油发动机、电动汽车电动机以及混合动力等。

3.发动机在使用达到一定年限或者遇到特殊工况出现故障后,急需进行维修更换,更换下来的发动机可以通过再制造技术进行修复。相关的发动机拆解工作台,仅是简单的对发动机进行固定后,用于在拆卸过程中翻转发动机,其余的拆卸过程全为人工操作。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:人工将发动机的每一颗螺栓拧下,对发动机进行拆卸,这种拆卸方式,容易导致操作工疲劳且一段时间后工作效率降低。

技术实现要素:

5.为了在拆卸发动机的过程中,减轻操作工的劳动强度,使得拆卸过程高效进行,本技术提供一种发动机拆解机。

6.本技术提供的一种发动机拆解机采用如下的技术方案:一种发动机拆解机,包括机架,所述机架固设有环形的导轨,导轨滑动设置有拆装装置,拆装装置包括升降组件、支座、伸缩件及电动螺丝刀,升降组件包括升降件及卡盘,升降件的活塞杆与卡盘固接,卡盘卡接于导轨内且与导轨滑动配合,升降件远离卡盘的端部与支座固接,支座背离升降件的顶面固设有两块侧板,伸缩件位于两侧板间且与两侧板转动连接,伸缩件的输出轴与电动螺丝刀固接。

7.通过采用上述技术方案,将发动机安装进机架内时,转动升降件,升降件带动卡盘在导轨内转动,升降件通过支座及伸缩件带动电动螺丝刀向远离机架的方向转动,为发动机安装进机架内避让位置。拆卸发动机的螺栓时,推动升降件,使卡盘在导轨内滑动,使电动螺丝刀大致对准所要拆卸的发动机螺栓。调整升降件的长度,升降件带动电动螺丝刀上下移动,使电动螺丝刀对准发动机的螺栓;使伸缩件绕侧板转动某个角度使电动螺丝刀对准发动机的螺栓。启动伸缩件,使伸缩件带动电动螺丝刀逐渐靠近并使电动螺丝刀的起子头卡住发动机的螺栓,操作工启动电动螺丝刀并拆卸下相应的螺栓,随后依次重复将发动机的所有螺栓进行拆卸。操作工无需一直手持电动螺丝刀,通过使用拆装装置拆卸发动机的螺栓,劳动强度大大降低,能够高效地对发动机进行拆卸。

8.可选的,所述伸缩件相互背离的两侧均固设有第一转轴,两根第一转轴分别贯穿两块侧板且与侧板转动连接,其中一根第一转轴的端部固接有带动该第一转轴转动的伺服电机,伺服电机与相应的侧板固接。

9.通过采用上述技术方案,调节伸缩件的水平度时,启动伺服电机,伺服电机带动第

一转轴旋转,进而带动伸缩件绕侧板转动一个角度,使电动螺丝刀正对发动机的螺栓,拆卸发动机的螺栓完毕后,伺服电机还能够使电动螺丝刀保持静止,电动螺丝刀不会在重力作用下跌落。

10.可选的,所述卡盘的底部开设有多个球面槽,球面槽内滚动配合有滚珠,滚珠与导轨的内底面滚动配合。

11.通过采用上述技术方案,推动升降件,升降件带动卡盘在导轨内滑动时,滚珠持续滚动,滚珠减小卡盘与导轨之间的相互摩擦力,使卡盘更加顺畅地在导轨内滑动,延长卡盘及导轨的使用寿命。

12.可选的,所述导轨的内壁涂抹有润滑脂。

13.通过采用上述技术方案,润滑脂能够减小卡盘与导轨之间的摩擦力,使卡盘在导轨内更加顺畅、平稳地滑动,延长卡盘及导轨的使用寿命。

14.可选的,所述机架的底部固接有自锁万向轮。

15.通过采用上述技术方案,当需要移动机架时,解锁自锁万向轮,借助自锁万向轮的滚动,能够更加轻松地将机架移动至所需位置。移动完毕后再次锁定自锁万向轮,自锁万向轮对机架进行稳定支撑。

16.可选的,所述电动螺丝刀的起子头为具有磁性的起子头。

17.通过采用上述技术方案,电动螺丝刀将发动机的螺栓拆卸下来后,电动螺丝刀的起子头能够固定吸住拆卸下的发动机的螺栓,避免螺栓掉落,使拆卸过程更加顺利、高效、便捷。

18.可选的,所述机架转动连接有用以固定发动机的固定架,机架还设有带动固定架转动的转动组件。

19.通过采用上述技术方案,固定架能够对发动机进行固定,便于拆卸发动机的顺利进行。需要调整发动机的位置以继续拆卸发动机时,借助转动组件调节固定架的角度,固定架带动发动机转动,使发动机即将被拆卸的螺栓靠近电动螺丝刀,便于继续拆卸发动机的螺栓。

20.可选的,所述固定架相互背离的两侧均固设有第二转轴,第二转轴贯穿机架且与机架转动连接,转动组件包括电机、第一链轮、链条及第二链轮,电机与机架固接,第一链轮与电机的输出轴固接,第二链轮与其中一根第二转轴固接,链条与第一链轮、第二链轮啮合。

21.通过采用上述技术方案,电机带动第一链轮旋转,第一链轮带动链条运转,链条带动第二链轮旋转,第二链轮带动第二转轴旋转,第二转轴带动固定架转动相应角度,将发动机快速调整至合适的空间位置,以使拆卸发动机的过程继续顺利地进行下去。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过设置拆装装置,操作工无需一直手持电动螺丝刀,通过使用拆装装置拆卸发动机的螺栓,操作工的劳动强度大大降低,能够高效地对发动机进行拆卸;

24.2.通过设置升降件,升降件能够灵活调节电动螺丝刀的高度,使电动螺丝刀快速对准发动机的螺栓;

25.3.通过设置伸缩件,使用伸缩件能够使电动螺丝刀自动卡接发动机的螺栓,降低操作工的劳动强度。

附图说明

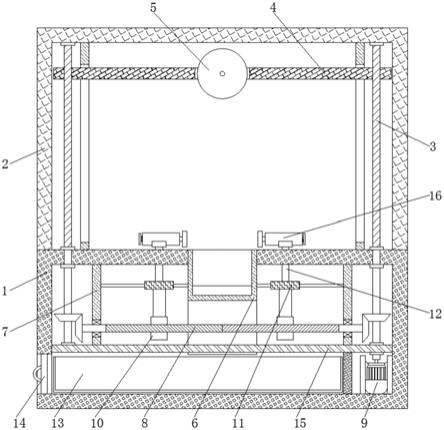

26.图1是本技术实施例的发动机拆解机的结构示意图;

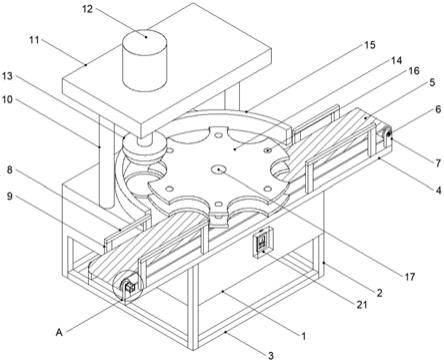

27.图2是体现滚珠的剖视图;

28.图3是体现球面槽的爆炸图。

29.附图标记说明:1、机架;11、导轨;111、滑槽;112、卡槽;12、自锁万向轮;2、拆装装置;3、升降组件;31、升降件;32、卡盘;321、球面槽;322、滚珠;4、支座;41、侧板;42、伺服电机;5、伸缩件;51、第一转轴;6、电动螺丝刀;7、固定架;71、第二转轴;8、转动组件;81、电机;82、第一链轮;83、链条;84、第二链轮。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

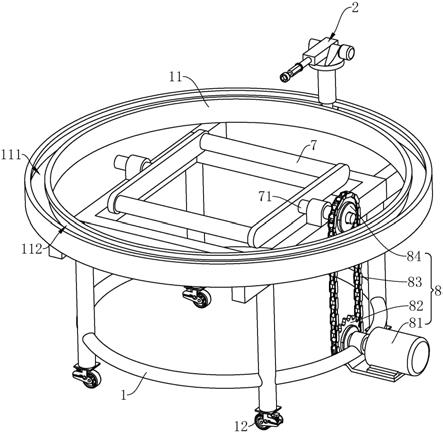

31.本技术实施例公开一种发动机拆解机,参照图1,一种发动机拆解机包括机架1、固定架7及拆装装置2。固定架7位于机架1的内部中间位置且与机架1转动连接,固定架7用以固定发动机,机架1的一侧设有带动固定架7转动的转动组件8。

32.参照图1和图2,机架1的顶部固定连接有环形的且水平设置的导轨11,拆装装置2与导轨11滑动配合。拆装装置2包括升降组件3、支座4、伸缩件5及电动螺丝刀6。

33.参照图1和图2,升降组件3包括升降件31及卡盘32,本实施例中升降件31为液压缸,液压缸的活塞杆与卡盘32固定连接,卡盘32卡接于导轨11内且与导轨11滑动配合,液压缸远离卡盘32的端部与支座4固定连接。

34.参照图1和图2,支座4背离液压缸的顶面一体成型有两块正对的侧板41,本实施例中伸缩件5为气缸,气缸位于两侧板41间,气缸相互背离的两侧均固定连接有第一转轴51,两根第一转轴51分别贯穿两块侧板41且与侧板41转动连接,气缸的输出轴与电动螺丝刀6的壳体固定连接;其中一根转轴的端部固定连接有伺服电机8142,伺服电机8142与相应的侧板41固定连接。

35.固定架7能够对发动机进行固定,便于拆卸发动机的顺利进行。将发动机与固定架7进行固定安装时,转动液压缸,液压缸带动卡盘32在导轨11内转动,液压缸通过支座4及气缸带动电动螺丝刀6向远离机架1的方向转动,为发动机安装进固定架7内避让位置。拆卸发动机的螺栓时,推动液压缸,使卡盘32在导轨11内滑动,使电动螺丝刀6大致对准所要拆卸的发动机螺栓。调整液压缸的长度,液压缸带动电动螺丝刀6上下移动,使电动螺丝刀6对准发动机的螺栓;启动伺服电机8142,伺服电机8142带动第一转轴51旋转,进而带动气缸绕侧板41转动一个角度,使电动螺丝刀6正对发动机的螺栓。启动气缸,使气缸带动电动螺丝刀6逐渐靠近并使电动螺丝刀6的起子头卡住发动机的螺栓,操作工启动电动螺丝刀6并拆卸下相应的螺栓,随后依次重复上述过程不断将发动机的所有螺栓进行拆卸。需要调整发动机的位置以继续拆卸发动机时,借助转动组件8调节固定架7的角度,固定架7带动发动机转动,使发动机即将被拆卸的螺栓靠近电动螺丝刀6。操作工无需一直手持电动螺丝刀6,通过使用拆装装置2拆卸发动机的螺栓,劳动强度大大降低,能够高效地对发动机进行拆卸。拆卸发动机的螺栓完毕后,伺服电机8142还能够使电动螺丝刀6保持静止,电动螺丝刀6不会在重力作用下跌落。

36.参照图1和图2,导轨11背离机架1的顶面开设有滑槽111,滑槽111相互正对的两内

壁均开设有卡槽112,卡盘32位于滑槽111及卡槽112内且与卡槽112滑动配合。

37.参照图1,固定架7相互背离的两侧均一体成型有第二转轴71,第二转轴71贯穿机架1且与机架1转动连接。转动组件8包括电机81、第一链轮82、链条83及第二链轮84,电机81与机架1的侧面固定连接,第一链轮82与电机81的输出轴固定连接,第二链轮84与靠近电机81的第二转轴71固定连接,链条83与第一链轮82、第二链轮84均啮合。

38.电机81带动第一链轮82旋转,第一链轮82带动链条83运转,链条83带动第二链轮84旋转,第二链轮84带动第二转轴71旋转,第二转轴71带动固定架7转动相应角度,将发动机快速调整至合适的空间位置,以使拆卸发动机的过程继续顺利地进行下去。

39.参照图2和图3,卡盘32的底部开设有多个球面槽321,每个球面槽321内均滚动配合有滚珠322,滚珠322与导轨11的内底面滚动配合。推动升降件31,升降件31带动卡盘32在导轨11内滑动时,滚珠322持续滚动,滚珠322减小卡盘32与导轨11之间的相互摩擦力,使卡盘32更加顺畅地在导轨11内滑动,延长卡盘32及导轨11的使用寿命。导轨11的内壁涂抹有润滑脂,润滑脂位于导轨11的内壁与卡盘32的接缝内。润滑脂能够减小卡盘32与导轨11之间的摩擦力,使卡盘32在导轨11内更加顺畅、平稳地滑动,延长卡盘32及导轨11的使用寿命。

40.参照图1和图2,电动螺丝刀6的起子头具有磁性,电动螺丝刀6将发动机的螺栓拆卸下来后,电动螺丝刀6的起子头能够固定吸住拆卸下的发动机的螺栓,避免螺栓掉落,使拆卸过程更加顺利、高效、便捷。

41.参照图1和图2,机架1的底部固定连接有多个自锁万向轮12,所有的自锁万向轮12分别位于机架1的四角处,当需要移动机架1时,解锁自锁万向轮12,借助自锁万向轮12的滚动,能够更加轻松地将机架1移动至所需位置。移动完毕后再次锁定自锁万向轮12,自锁万向轮12对机架1进行稳定支撑。

42.本技术实施例一种发动机拆解机的实施原理为:将发动机与固定架7进行固定安装时,转动液压缸,液压缸带动卡盘32在导轨11内转动,液压缸通过支座4及气缸带动电动螺丝刀6向远离机架1的方向转动,为发动机安装进固定架7内避让位置,随后,将发动机吊装入固定架7内完成发动机与固定架7的固定安装。

43.拆卸发动机的螺栓时,推动液压缸,使卡盘32在导轨11内滑动,使电动螺丝刀6大致对准所要拆卸的发动机螺栓。调整液压缸的长度,液压缸带动电动螺丝刀6上下移动,使电动螺丝刀6对准发动机的螺栓;启动伺服电机8142,伺服电机8142带动第一转轴51旋转,进而带动气缸绕侧板41转动一个角度,使电动螺丝刀6正对发动机的螺栓。启动气缸,使气缸带动电动螺丝刀6逐渐靠近并使电动螺丝刀6的起子头卡住发动机的螺栓,操作工启动电动螺丝刀6并拆卸下相应的螺栓,随后依次重复上述过程不断将发动机的所有螺栓进行拆卸。

44.需要调整发动机的位置以继续拆卸发动机时,启动电机81,电机81带动第一链轮82旋转,第一链轮82带动链条83运转,链条83带动第二链轮84旋转,第二链轮84带动第二转轴71旋转,第二转轴71带动固定架7转动相应角度,将发动机快速调整至合适的空间位置,以使拆卸发动机的过程继续顺利地进行下去。拆卸发动机的螺栓完毕后,伺服电机8142还能够使电动螺丝刀6保持静止,电动螺丝刀6不会在重力作用下跌落。

45.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护

范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。