1.本实用新型涉及一种高压供油技术,尤其涉及一种用于高压共轨系统的进出油控制机构。

背景技术:

2.参见图1,图中示出了一种常见的高压共轨系统高压出油结构,其压紧套内设置有与出油阀弹簧匹配的弹簧座,压紧套和弹簧座处的放大图参见图2;其工作原理是:柱塞下行时,柱塞腔内压力降低,出油阀芯下行使出油阀座内部孔道关断,同时,进油孔内的高压燃油将进油阀座顶起并进入柱塞腔内;柱塞上行时,柱塞腔内压力升高,进油阀座下落将进油孔关断,同时,出油阀芯被高压燃油向上顶起,出油阀座内部孔道打开,高压燃油流过出油阀座后通过弹簧座上的通孔进入高压油道中;前述结构存在的问题是:为保证出油效率,弹簧座上通孔的下端口处设置有径向缺口,以便出油时燃油快速流出(而且只有设置了径向缺口,才能保证在弹簧座下端面和出油阀芯上端面接触的条件下,燃油也能进入弹簧座上的通孔内),而共轨系统工作时,出油阀芯会与弹簧座下端高频碰撞,长期使用后,径向缺口会发生变形,使流通截面变小,影响出油效率,另外,弹簧座上的通孔位于出油阀弹簧的内孔中,出油阀弹簧外围的燃油需穿过出油阀弹簧上簧圈的间隙后才能进入弹簧座上通孔,而在出油时,由于出油阀弹簧被压缩,(相比于舒展状态)出油阀弹簧上簧圈的间隙会大幅缩小,随着出油阀弹簧的压缩,高压燃油流量会瞬时减小,从而增大柱塞腔压力,严重时会导致柱塞副卡死。

技术实现要素:

3.针对背景技术中的问题,本实用新型提出了一种用于高压共轨系统的进出油控制机构,其创新在于:所述进出油控制机构由压紧套、出油阀座、出油阀芯、出油阀弹簧、进油阀座和进油阀弹簧组成;

4.所述压紧套的上端面上设置有第一凹槽,压紧套的下端面上设置有第二凹槽,第二凹槽的底面上设置有第一限位柱,第一凹槽底面和第二凹槽底面之间设置有多条连通孔,连通孔的下端口与第一限位柱错位设置,连通孔的下端口与第一限位柱的间距大于出油阀弹簧的线径,出油阀弹簧的内径与第一限位柱匹配;

5.所述出油阀座的上端面上设置有与出油阀芯匹配的安装腔;安装腔中部的内壁上设置有环形凸起,环形凸起的上端口处设置有锥面;安装腔底部设置有第三凹槽,第三凹槽下部的侧壁上设置有径向连通外部的进油孔;安装腔底部设置有多个连接孔,连接孔将安装腔底部和出油阀座下端面连通,连接孔与进油孔错位设置;

6.所述出油阀芯上部形成第二限位柱,第二限位柱的直径与出油阀弹簧的内径匹配,出油阀芯中部设置有凸环,第二限位柱和凸环的交界处形成接触面,凸环的下侧面形成密封面;出油阀芯下部的直径与环形凸起的内径匹配,出油阀芯下部的外壁上铣有多个平面,平面与出油阀芯的下端面连通;出油阀芯的下端面上设置有进油阀腔,平面上设置有多

个径向孔,平面和进油阀腔通过径向孔连通;

7.所述进油阀座上部的直径与进油阀弹簧的内径匹配,进油阀座中部的直径与进油阀腔的内径匹配,进油阀座上部和中部的交界处形成第一台阶,进油阀座下部的外径大于第三凹槽的直径,进油阀座中部和下部的交界处形成第二台阶;

8.所述压紧套的下端面与出油阀座的上端面接触,第二凹槽和安装腔同轴连通;出油阀芯的下部套在环形凸起中,第二限位柱与第一限位柱同轴相对;密封面与锥面接触时,锥面上下侧腔体相互隔离;密封面与锥面接触时,第二限位柱与第一限位柱之间留有间隙;密封面与锥面不接触时,环形凸起上下侧能通过所述平面连通;出油阀弹簧的上部套在第一限位柱上,出油阀弹簧的上端与第二凹槽的底面接触,出油阀弹簧的下部套在第二限位柱上,出油阀弹簧的下端与所述接触面接触,出油阀弹簧处于压缩状态;所述进油阀座的上部和中部套在进油阀腔内,进油阀弹簧的下部套在进油阀座的上部,进油阀弹簧的下端与第一台阶接触,进油阀弹簧的上端与进油阀腔的底面接触,进油阀弹簧处于压缩状态,进油阀座的下端面与安装腔底面接触时,第三凹槽的端口被封闭;进油阀座的下端面与安装腔底面接触时,第二台阶与出油阀芯下端面之间留有间隙;第二台阶与出油阀芯下端面接触时,进油阀座上端面与进油阀腔底面之间留有间隔;进油阀腔和所述平面能通过径向孔一直连通。

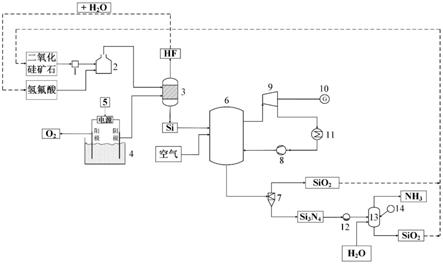

9.参见图3、4、5,本实用新型的原理是:

10.进油时,柱塞下行,柱塞腔内压力降低,此时,出油阀芯在重力和出油阀弹簧作用下下行,密封面与锥面接触,锥面上下侧腔体相互隔离,同步地,从进油孔流出的高压燃油将进油阀座顶起并流入周围腔体及柱塞腔中;

11.出油时,柱塞上行,柱塞腔内压力升高,进油阀座在燃油压力、重力和进油阀弹簧作用下下行(高压燃油通过径向孔进入进油阀腔内向进油阀座施加向下的作用力),将第三凹槽的端口(即将进油口封闭),同步地,出油阀芯被高压燃油顶起(高压燃油还会通过径向孔进入进油阀腔向出油阀芯施加向上的作用力),密封面与锥面分离,高压燃油通过出油阀芯上的平面进入锥面上侧的腔体,然后通过连通孔进入高压油道;

12.前述工作原理与现有技术大致相似,本实用新型的核心创新点在于改进了压紧套的结构,从方案中不难看出,相比于现有技术,压紧套同时具备了压紧功能和安装弹簧的功能,省去了弹簧座,结构的整体性较好,易于加工,降低了加工难度,更加有意义的是,连通孔的下端口位于出油阀弹簧外侧,燃油可直接通过连通孔进入高压油道中,不再需要从出油阀弹簧上簧圈的间隙中流过,避免了簧圈的间隙大小对流量的影响,同时也避免了设置径向缺口时的高频碰撞变形问题,能保证燃油流通效率长期稳定在设计值。

13.本实用新型的有益技术效果是:提出了一种用于高压共轨系统的压紧套,该压紧套能避免高频碰撞和簧圈间隙对燃油流通效率的影响,保证结构长期平稳运行。

附图说明

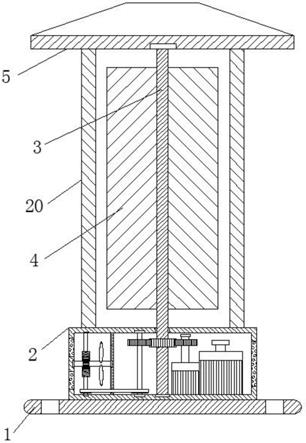

14.图1、现有的高压共轨系统高压出油结构的剖面示意图;

15.图2、图1中压紧套和弹簧座处的放大图;

16.图3、本实用新型的剖面示意图;

17.图4、采用本实用新型的高压共轨系统高压出油结构的剖面示意图;

18.图5、本实用新型中的压紧套的剖面结构示意图;

19.图中各个标记所对应的名称分别为:弹簧座a、现有的压紧套b、柱塞c、柱塞腔d、高压油道e、径向缺口f、压紧套1、第一凹槽1

‑

1、第二凹槽1

‑

2、第一限位柱1

‑

3、连通孔1

‑

4、出油阀座2、环形凸起2

‑

1、第三凹槽2

‑

2、进油孔2

‑

3、连接孔2

‑

4、出油阀芯3、第二限位柱3

‑

1、径向孔3

‑

2、出油阀弹簧4、进油阀座5、进油阀弹簧6。

具体实施方式

20.一种用于高压共轨系统的进出油控制机构,其创新在于:所述进出油控制机构由压紧套1、出油阀座2、出油阀芯3、出油阀弹簧4、进油阀座5和进油阀弹簧6组成;

21.所述压紧套1的上端面上设置有第一凹槽1

‑

1,压紧套1的下端面上设置有第二凹槽1

‑

2,第二凹槽1

‑

2的底面上设置有第一限位柱1

‑

3,第一凹槽1

‑

1底面和第二凹槽1

‑

2底面之间设置有多条连通孔1

‑

4,连通孔1

‑

4的下端口与第一限位柱1

‑

3错位设置,连通孔1

‑

4的下端口与第一限位柱1

‑

3的间距大于出油阀弹簧4的线径,出油阀弹簧4的内径与第一限位柱1

‑

3匹配;

22.所述出油阀座2的上端面上设置有与出油阀芯3匹配的安装腔;安装腔中部的内壁上设置有环形凸起2

‑

1,环形凸起2

‑

1的上端口处设置有锥面;安装腔底部设置有第三凹槽2

‑

2,第三凹槽2

‑

2下部的侧壁上设置有径向连通外部的进油孔2

‑

3;安装腔底部设置有多个连接孔2

‑

4,连接孔2

‑

4将安装腔底部和出油阀座2下端面连通,连接孔2

‑

4与进油孔2

‑

3错位设置;

23.所述出油阀芯3上部形成第二限位柱3

‑

1,第二限位柱3

‑

1的直径与出油阀弹簧4的内径匹配,出油阀芯3中部设置有凸环,第二限位柱3

‑

1和凸环的交界处形成接触面,凸环的下侧面形成密封面;出油阀芯3下部的直径与环形凸起2

‑

1的内径匹配,出油阀芯3下部的外壁上铣有多个平面,平面与出油阀芯3的下端面连通;出油阀芯3的下端面上设置有进油阀腔,平面上设置有多个径向孔3

‑

2,平面和进油阀腔通过径向孔3

‑

2连通;

24.所述进油阀座5上部的直径与进油阀弹簧6的内径匹配,进油阀座5中部的直径与进油阀腔的内径匹配,进油阀座5上部和中部的交界处形成第一台阶,进油阀座5下部的外径大于第三凹槽2

‑

2的直径,进油阀座5中部和下部的交界处形成第二台阶;

25.所述压紧套1的下端面与出油阀座2的上端面接触,第二凹槽1

‑

2和安装腔同轴连通;出油阀芯3的下部套在环形凸起2

‑

1中,第二限位柱3

‑

1与第一限位柱1

‑

3同轴相对;密封面与锥面接触时,锥面上下侧腔体相互隔离;密封面与锥面接触时,第二限位柱3

‑

1与第一限位柱1

‑

3之间留有间隙;密封面与锥面不接触时,环形凸起2

‑

1上下侧能通过所述平面连通;出油阀弹簧4的上部套在第一限位柱1

‑

3上,出油阀弹簧4的上端与第二凹槽1

‑

2的底面接触,出油阀弹簧4的下部套在第二限位柱3

‑

1上,出油阀弹簧4的下端与所述接触面接触,出油阀弹簧4处于压缩状态;所述进油阀座5的上部和中部套在进油阀腔内,进油阀弹簧6的下部套在进油阀座5的上部,进油阀弹簧6的下端与第一台阶接触,进油阀弹簧6的上端与进油阀腔的底面接触,进油阀弹簧6处于压缩状态,进油阀座5的下端面与安装腔底面接触时,第三凹槽2

‑

2的端口被封闭;进油阀座5的下端面与安装腔底面接触时,第二台阶与出油阀芯3下端面之间留有间隙;第二台阶与出油阀芯3下端面接触时,进油阀座5上端面与进油阀腔底面之间留有间隔;进油阀腔和所述平面能通过径向孔3

‑

2一直连通。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。