1.本实用新型涉及道路工程领域,尤其涉及一种土石混填路基结构。

背景技术:

2.在山区公路修建时,常采用开挖山体得到的土石混合料用于填筑路基,但土石混填路基颗粒粒度变化大,含水量极不均匀,其施工质量难以保证,而且对于用地紧张的城区土石混填道路,为了保证路基稳定性,需要对路基放大坡,因而占用大量土地资源。根据众多研究表明,土石混填路基的变形和破坏主要从坡脚失稳和路基不均匀两方面开始。路基失稳会导致边坡滑塌,路基开裂破坏;路基不均匀沉降最终会导致沿路线纵向开裂破坏。

3.因此,有必要提供一种土石混填路基结构来解决上述问题。

技术实现要素:

4.本实用新型针对上述要解决的技术问题,提供一种有效限制土石混合路基侧向变形,提高路基坡脚稳定性的土石混填路基结构。

5.本实用新型提供一种土石混填路基结构,包括从下往上依次层叠设置的路基底层、多层土石混填层及路面层,所述土石混填层的两侧设有路基生态护坡,多层所述土石混填层的断面宽度从下往上依次减小,所述土石混填层包括预制挡土模块、土石混填料及双向土工格栅,所述预制挡土模块的数量为两个,两个所述预制挡土模块相对间隔围成框格,所述土石混填料压实填平于所述框格内,所述双向土工格栅铺设于所述土石混填料的上方并完全覆盖所述框格。

6.优选的,所述预制挡土模块采用抗压强度为20mpa以上的钢筋混凝土制成,其包括面板、底板、肋板及凸条,所述底板沿水平方向设置,所述面板与所述底板垂直,所述肋板连接所述底板和所述面板,所述凸条设置于所述底板的下方,所述土石混填层中的两个所述底板相向设置。

7.优选的,所述预制挡土模块长4~6m,所述面板、底板及肋板厚度一致,均为0.1~0.15m,所述面板高0.8~1.1m,所述底板宽1.0~1.2m,所述肋板每隔2m设置一个,所述凸条的截面尺寸为:长(0.1~0.15)m,宽(0.1~0.15)m,相临两个所述凸条间隔0.1~0.15m。

8.优选的,所述面板顶部设有用于固定双向土工格栅的圆孔,所述双向土工格栅两端采用u型锚钉固定在圆孔上,圆孔的孔径为0.01~0.03m,孔深0.4~0.5m。

9.优选的,所述路基生态护坡采用喷射种植基材进行边坡生态防护。

10.与相关技术相比,本实用新型提供的土石混填路基结构中,通过预制土模块围成框格,土石混填料压实填平于所述框格内,能够有效限制土石混合路基侧向变形,提高路基坡脚稳定性,防止土石混填路基因沉降变形开裂和塌陷,提升土石混填路基的稳定性,降低土石混填路基全生命周期的运维成本。

附图说明

11.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

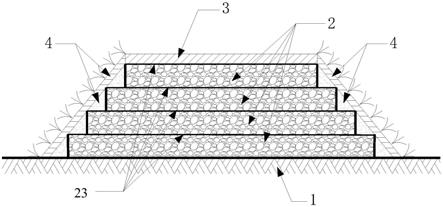

12.图1为本实用新型提供的土石混填路基结构示意图;

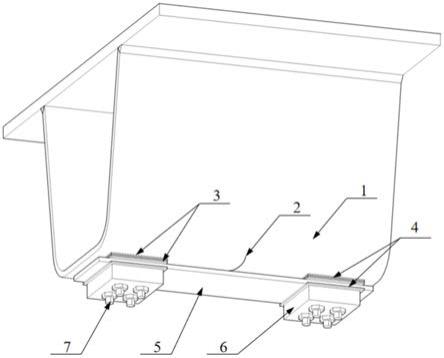

13.图2为图1所示的土石混填层的结构示意图;

14.图3为图2所示a区域的放大图;

15.图4为预制挡土模块的结构示意图;

16.图5为u型锚钉的结构示意图。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

18.请结合参阅图1

‑

5,本实用新型提供一种土石混填路基结构,包括从下往上依次层叠设置的路基底层1、多层土石混填层2及路面层3,所述土石混填层2的两侧设有路基生态护坡4。

19.所述土石混填层2的层数需要结合公路的设计要求确定,本实用新型对所述土石混填层2的层数不做限定。多层所述土石混填层2的断面宽度从下往上依次减小,使得多个所述土石混填层2的断面缘形成下宽上窄的阶梯状结构,可以使路基的底层较为稳固,不易出现塌陷。

20.具体的,所述土石混填层2包括预制挡土模块21、土石混填料22及双向土工格栅23,所述预制挡土模块21的数量为两个,两个所述预制挡土模块21位于所述土石混填层2的两侧并相对间隔围成框格,所述土石混填料22压实填平于所述框格内,所述双向土工格栅23铺设于所述土石混填料22的上方并完全覆盖所述框格。

21.所述预制挡土模块21采用抗压强度为20mpa以上的钢筋混凝土制成,可在工厂批量生产后在运输至施工现场,安装简单,施工方便。所述预制挡土模块21包括底板211、面板212、肋板213及凸条214。所述底板211沿水平方向设置,所述面板212与所述底板211垂直,所述肋板213连接所述底板211和所述面板212,所述凸条214设置于所述底板211的下方。

22.所述土石混填层2中的两个所述底板211相向设置,所述土石混填料22回填后,可以压紧所述底板211,所述面板212对所述土石混填料22的侧边形成围挡,能够有效限制土石混合路基侧向变形,提高路基坡脚稳定性,防止土石混填路基因沉降变形开裂和塌陷,提升土石混填路基的稳定性,降低土石混填路基全生命周期的运维成本。可以理解的是,最下层的土石混填层2中底板承载于所述路基底层1上,其余的土石混填层2中底板承载于下一层所述土石混填层2上。

23.所述肋板213为直角三角形,两个直角边分别与所述底板211及面板212固定,基于用三角形的稳定性原理,所述肋板213的设置可以提高所述预制挡土模块21整体的强度。

24.所述凸条214的设置,可以增加所述预制挡土模块21与下层结构的接触面积,进而增加所述预制挡土模块21的安装稳定性。

25.在本实施方式中,所述预制挡土模块21长4~6m;所述底板211、面板212及肋板213厚度一致,均为0.1~0.15m;所述面板212高0.8~1.1m,所述底板211宽1.0~1.2m,所述肋板213每隔2m设置一个,所述凸条214的截面尺寸为:长(0.1~0.15)m,宽(0.1~0.15)m,相临两个所述凸条214间隔0.1~0.15m。

26.所述土工格栅23的两侧与所述面板212固定连接,可以避免所述土工格栅23在力的作用下出现移位。具体的,所述面板212顶部设有用于固定所述双向土工格栅的圆孔2120,所述双向土工格栅23两侧采用u型锚钉24固定在所述圆孔2120上,所述圆孔2120的孔径为0.01~0.03m,孔深0.4~0.5m。

27.所述路基生态护坡4采用喷射种植基材进行边坡生态防护,其利用专用设备将含有植物种子的有机种植基材喷射到所述土石混填层2的外侧区域,形成坡面,在满足边坡防护的基础上,可以迅速恢复自然植被,提供绿化覆盖率,巩固水土。

28.与相关技术相比,本实用新型提供的土石混填路基结构中,通过预制土模块围成框格,土石混填料压实填平于所述框格内,能够有效限制土石混合路基侧向变形,提高路基坡脚稳定性,防止土石混填路基因沉降变形开裂和塌陷,提升土石混填路基的稳定性,降低土石混填路基全生命周期的运维成本。

29.以上所述的仅是本实用新型的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出改进,但这些均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。