一种超大口径dn1200

‑

dn3000全自动智能化离心机组

技术领域

1.本技术涉及金属铸造技术领域,尤其涉及一种超大口径dn1200

‑

dn3000全自动智能化离心机组。

背景技术:

2.球墨铸铁管铸铁管的一种,具有防腐性能优越,延展性能好,安装简易等优点,目前针对于管径为1200mm以上管径较大的球墨铸铁管通常采用热膜法进行生产加工。

3.目前国内生产的热膜金属型离心铸管机组中的浇注机流槽不能翻转,在生产过程中,管径越大产生的流槽残铁越多,在清理过程中需要人工调整流槽的倾斜角度从从而进行清理,费时费力。而在更换涂料喷涂清理车,喷模粉,铸管加工精度以及离心机托轮驱动方面也存在着许多问题,极易造成生产效率低下,成管率低等问题。

技术实现要素:

4.本技术提供了一种超大口径dn1200

‑

dn3000全自动智能化离心机组,以解决现有离心机组产效率低下,成管率低等问题。

5.一种超大口径dn1200

‑

dn3000全自动智能化离心机组,包括:浇注机,涂料清理喷涂自动调整系统,喷粉机,离心机,上芯机,接管机,抱管机以及拔管机;

6.所述浇注机,涂料清理喷涂自动调整系统以及喷粉机设置在所述离心机同一侧,所述离心机另一侧依次设有所述上芯机,接管机,抱管机以及拔管机;

7.其中,所述浇注机与所述涂料清理喷涂自动调整心痛并列设置在所述离心机组的基座滑轨上;

8.所述喷粉机设置在所述浇注机顶部。

9.优选的,所述浇注机包括:浇注小车,翻包机构,流槽翻转机构,流槽倾斜调整机构以及流槽;

10.所述翻包机构设置在所述浇注小车顶端,所述流槽翻转机构以及流槽倾斜调整机构设置在设置在所述浇注小车的底座上,所述流槽连接所述流槽翻转机构。

11.优选的,所述涂料清理喷涂自动调整系统包括:喷涂清理小车,喷杆升降调整机构,喷杆以及喷枪;

12.所述喷杆升降调整机构设置在所述喷涂清理小车上,所述喷杆一端连接所述喷杆升降调整机构,另一端连接所述喷枪。

13.优选的,所述喷粉机包括:电机减速机,多头螺杆以及输送装置;

14.所述多头螺杆一端连接所述电机减速机,另一端贯穿所述输送装置。

15.优选的,所述离心机包括:底座,托轮组,防护罩,水冷系统以及挡轮;

16.所述托轮组设置所述底座上,所述水冷系统横跨所述托轮组,所述防护罩设置在所述水冷系统外部,所述挡轮设在所述离心机尾部。

17.优选的,所述上芯机包括:上芯天车,垂直导向机构,水平导向机构,芯架,挡芯盘,

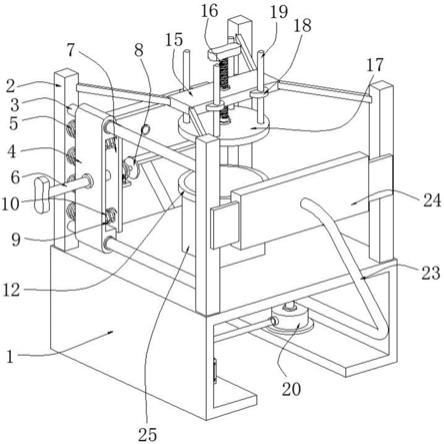

导向轮,轨道以及立柱;

18.所述立柱顶端设有所述轨道,所述上芯天车通过所述导向轮与所述立柱连接,所述轨道与所述导向轮相匹配;

19.所述垂直导向机构设置在所述上芯天车上,所述水平导向机构设置在所述垂直导向机构上,所述芯架以及所述挡芯盘一次设置在所述水平导向机构上。

20.优选的,所述接管机包括:插口接管机以及承口接管机;

21.所述插口接管机与所述承口接管机相连接。

22.优选的,所述抱管机包括:抱管天车,升降机构以及抱臂机构;

23.所述抱臂机构通过所述升降机构与所述抱管天车传动连接。

24.优选的,所述拔管机包括:驱动机构,拔管车,拔管底座以及拔头;

25.所述拔管底座上设有所述拔管车,且所述拔管车与所述拔管底座滑动连接,所述拔头设置在所述拔管车前部;

26.所述拔管车,拔管底座以及拔头组成拔管工位,所述驱动机构设置在所述拔管工位尾部,所述驱动机构与所述拔管工位传动连接。

27.由以上技术方案可知,本技术提供一种超大口径dn1200

‑

dn3000全自动智能化离心机组,包括:浇注机,涂料清理喷涂自动调整系统,喷粉机,离心机,上芯机,接管机,抱管机以及拔管机,所述浇注机,涂料清理喷涂自动调整系统以及喷粉机设置在所述离心机同一侧,所述离心机另一侧依次设有所述上芯机,接管机,抱管机以及拔管机,其中,所述浇注机与所述涂料清理喷涂自动调整心痛并列设置在所述离心机组的基座滑轨上,所述喷粉机设置在所述浇注机顶部,以解决现有离心机组产效率低下,成管率低等问题。

附图说明

28.为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1为一种超大口径dn1200

‑

dn3000全自动智能化离心机组结构示意图;

30.图2为一种超大口径dn1200

‑

dn3000全自动智能化离心机组俯视图;

31.图3为浇注机结构示意图;

32.图4为涂料清理喷涂自动调整系统结构示意图;

33.图5为喷粉机结构示意图;

34.图6为离心机结构示意图;

35.图7为上芯机结构示意图;

36.图8为a的局部放大视图;

37.图9为接管机结构示意图;

38.图10为抱管机结构示意图;

39.图11为拔管机结构示意图。

40.图示说明:

41.其中,1

‑

浇注机;2

‑

涂料清理喷涂自动调整系统;3

‑

喷粉机;4

‑

离心机;5

‑

上芯机;6

‑

接管机;7

‑

抱管机;8

‑

拔管机;11

‑

浇注小车;12

‑

翻包机构;13

‑

流槽翻转机构;14

‑

流槽倾

斜调整机构;15

‑

流槽;21

‑

喷涂清理小车;22

‑

喷杆升降调整机构;23

‑

喷杆;24

‑

喷枪;31

‑

电机减速机;32

‑

多头螺杆;33

‑

输送装置;41

‑

底座;42

‑

托轮组;43

‑

防护罩;44

‑

水冷系统;45

‑

挡轮;51

‑

上芯天车;52

‑

垂直导向机构;53

‑

水平导向机构;54

‑

芯架;55

‑

挡芯盘;56

‑

导向轮;57

‑

轨道;58

‑

立柱;61

‑

插口接管机;62

‑

承口接管机;71

‑

抱管天车;72

‑

升降机构;73

‑

抱臂机构;81

‑

驱动机构;82

‑

拔管车;83

‑

拔管底座;84

‑

拔头。

具体实施方式

42.下面将详细地对实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下实施例中描述的实施方式并不代表与本技术相一致的所有实施方式。仅是与权利要求书中所详述的、本技术的一些方面相一致的系统和方法的示例。

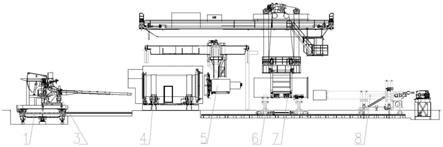

43.本技术提供的技术方案中,提供了一种超大口径dn1200

‑

dn3000全自动智能化离心机组,请参见图1图2,为一种超大口径dn1200

‑

dn3000全自动智能化离心机组结构示意图及俯视图,包括:浇注机1,涂料清理喷涂自动调整系统2,喷粉机3,离心机4,上芯机5,接管机6,抱管机7以及拔管机8,所述浇注机1,涂料清理喷涂自动调整系统2以及喷粉机3设置在所述离心机4同一侧,所述离心机4另一侧依次设有所述上芯机5,接管机6,抱管机7以及拔管机8,其中,所述浇注机1与所述涂料清理喷涂自动调整系统2并列设置在所述离心机组的基座滑轨上,所述喷粉机3设置在所述浇注机1顶部。

44.请参见图3,为浇注机结构示意图,包括:浇注小车11,翻包机构12,流槽翻转机构13,流槽倾斜调整机构14以及流槽15,所述翻包机构12设置在所述浇注小车11顶端,所述流槽翻转机构13以及流槽倾斜调整机构14设置在所述浇注小车11的底座上,所述流槽15连接所述流槽翻转机构13。

45.流槽翻转机构13实现了流槽残铁的自动清理,流槽倾斜调整机构14,解决了更换管径规格时人工调整流槽角度的问题。

46.请参见图4,为涂料清理喷涂自动调整系统结构示意图,包括:喷涂清理小车21,喷杆升降调整机构22,喷杆23以及喷枪24,所述喷杆升降调整机构22设置在所述喷涂清理小车21上,所述喷杆23一端连接所述喷杆升降调整机构22,另一端连接所述喷枪24。

47.更换管径规格时,喷杆升降调整机构22可以实现喷杆的自动调整高度以适应相应的管子。

48.请参见图5,为喷粉机结构示意图,包括:电机减速机31,多头螺杆32以及输送装置33,所述多头螺杆32一端连接所述电机减速机31,另一端贯穿所述输送装置33。

49.采用多头螺杆使输送模粉平稳匀均。减少了生成管子的缺陷。

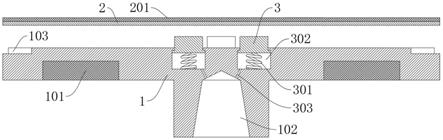

50.请参见图6,为离心机结构示意图,包括:底座41,托轮组42,防护罩43,水冷系统44以及挡轮45,所述托轮组42设置所述底座41上,所述水冷系统44横跨所述托轮组42,所述防护罩43设置在所述水冷系统44外部,所述挡轮45设在所述离心机4尾部。

51.在本技术提供的技术方案中,由于管径跨度大,将托轮座分成两组规格,一种规格用于dn1200

‑

2000管径,另一种规格用于dn2200

‑

3000管径。在dn1200

‑

2000和dn2200

‑

3000两种规格内更换管径时不用调整托轮,其精度靠机械加工保证,工人劳动强度降低。

52.进一步地,为了解决托轮与管模接触面积问题,将托轮加工成h型,托轮的驱动改

为同步带驱动,可以避免托轮的打滑现象,由于管径增大,将离心机插口的挡轮45由原来的一组挡轮45增加为二组挡轮45,托轮驱动采用两台电机同侧驱动,电机侧托轮用联轴器相连,这样在机械上保证了托轮驱动的同步。

53.请参见图7图8,为上芯机结构示意图以及a的局部放大视图,包括:上芯天车51,垂直导向机构52,水平导向机构53,芯架54,挡芯盘55,导向轮56,轨道57以及立柱58,所述立柱58顶端设有所述轨道57,所述上芯天车51通过所述导向轮56与所述立柱58连接,所述轨道57与所述导向轮56相匹配,所述垂直导向机构52设置在所述上芯天车51上,所述水平导向机构53设置在所述垂直导向机构52上,所述芯架54以及所述挡芯盘55一次设置在所述水平导向机构53上。

54.在本技术提供的技术方案中,采用双水平导向机构驱动挡芯盘,保证大口径挡芯盘水平移动的平稳性,立柱58底端增加加强筋,与其联接的基础中有加固锚板,轨道与轨道梁之间增加定位键,上芯天车51两端装配导向轮,使上芯天车51行驶过程中保持平稳,上芯机构可以自动上芯,节省时间,降低工作强度。

55.请参见图9,为接管机结构示意图,包括:插口接管机61以及承口接管机62,所述插口接管机61与所述承口接管机62相连接。

56.请参见图10,为抱管机结构示意图,包括:抱管天车71,升降机构72以及抱臂机构73,所述抱臂机构73通过所述升降机构72与所述抱管天车71传动连接。

57.请参见图11,为拔管机结构示意图,包括:驱动机构81,拔管车82,拔管底座83以及拔头84,所述拔管底座83上设有所述拔管车82,且所述拔管车82与所述拔管底座83滑动连接,所述拔头84设置在所述拔管车82前部,所述拔管车82,拔管底座83以及拔头84组成拔管工位,所述驱动机构81设置在所述拔管工位尾部,所述驱动机构81与所述拔管工位传动连接。

58.进一步地,在本技术提供的技术方案中,在拔管后,用抱管机7将铸管运走,运送主管道过程中,抱管机7使铸管旋转,防止未完全定型的铸管产生形变,造成铸管管型不标准的问题。

59.本技术的具体工作过程如下:

60.涂料清理和喷涂自动调整系统2,然后喷涂清理小车21前进进入大型离心机管模内对管模进行清理,前进工作行程后喷涂清理小车21后退并开始给管模喷涂涂料,后退同时上芯机5开始工作在离心机管横上安装砂芯,后退工作行程后浇注机1移动到工作位置,在喷涂清理小车21工作的时间内浇注小车11在扇形包已经装满铁水,浇注小车11前进离心机管模开始旋转,当流槽15前端到离心机管模承口端时,浇注小车11上的扇形包开始翻转,铁水浇注到管模承口后浇注小车11开始后退,后退过程开始喷冷却水给管模冷却,后退工作行程浇注完成,管模继续旋转冷却。与此同时,上芯机5开始工作将挡芯盘55取下,到冷却完成时拔管机8前进拔头伸进管子直段处,拔头84涨开将管子涨住后拔管车82后退,将管子从管模内拔出,管子拔出一定距离后承口接管机62升起托轮顶住管子,跟管子一起移动,管子再拔出一定距离,插口接管机61升起托轮顶住管子,跟管子一起移动,管子离开管模一定距离后拔头84收缩使管子与拔头84脱开,拔管车82继续后退当拔头84离管子一定距离后拔管车82停止后退,这时抱管机7行驶到管子上方,抱臂机构73工作将管子抱住,然后将管子运到台车退火炉。

61.本技术提供的实施例之间的相似部分相互参见即可,以上提供的具体实施方式只是本技术总的构思下的几个示例,并不构成本技术保护范围的限定。对于本领域的技术人员而言,在不付出创造性劳动的前提下依据本技术方案所扩展出的任何其他实施方式都属于本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。