1.本发明属于苯酐催化剂技术领域,具体涉及一种苯酐催化剂及其制备方法。

背景技术:

2.苯酐是化学工业中重要的基本原料和有机合成中间体,它被广范用来制造增塑剂、聚酯树酯和醇酸树酯以及染料、农药、医药和助剂等产品。

3.目前现有的苯酐催化剂及其制备方法还存在一些的问题:原料转化率低、苯酐质量收率低,同时传统的苯酐催化剂的稳定性较差,单导致苯酐催化剂的使用质量不理想,为此我们提出一种苯酐催化剂及其制备方法。

技术实现要素:

4.本发明的目的在于提供一种苯酐催化剂及其制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种苯酐催化剂,包括载体材料和覆盖在载体材料表面的活性组分,所述活性组分包括以下重量份计的原料组分,v2o

5 5

‑

20份、tio

2 80

‑

100份、p2o

5 0.1

‑

0.3份、sb2o

3 0.04

‑

0.16份、nb2o

5 0.01

‑

0.6份、moo

3 0.1

‑

0.3份、rb2o 0.01

‑

0.6份、稳定剂3

‑

12份和表面活性剂2

‑

6份。

6.优选的,所述活性组分包括以下重量份计的原料组分,v2o

5 15份、tio

2 90份、p2o

5 0.2份、sb2o

3 0.12份、nb2o

5 0.4份、moo

3 0.2份、rb2o 0.3份、稳定剂8份和表面活性剂4份。

7.优选的,所述载体材料采用惰性无孔的镁铝锌合金材料制成的环形结构,直径为3mm

‑

15mm,高度为3mm

‑

12mm。

8.优选的,所述表面活性剂选用聚乙烯吡咯烷酮,所述稳定剂选用硫代月桂酸酐。

9.本发明还提供了一种苯酐催化剂的制备方法,包括以下步骤:

10.s1.准备原料:载体材料和以下重量份计的原料组分,v2o

5 5

‑

20份、tio

2 80

‑

100份、p2o

5 0.1

‑

0.3份、sb2o

3 0.04

‑

0.16份、nb2o

5 0.01

‑

0.6份、moo

3 0.1

‑

0.3份、rb2o 0.01

‑

0.6份、稳定剂3

‑

12份和表面活性剂2

‑

6份;

11.s2.配制浆液:将s1中的原料组分放入乙二酸水溶液中,充分混合成泥浆;

12.s3.加热载体:将所述载体放入涂覆机的转鼓中,用热空气使载体升温至100℃

‑

200℃;

13.s4.喷涂:将s2制得的泥浆,经过喷嘴雾化后,喷到转鼓内的载体表面上,形成载体上表面的活性组分涂层;

14.s5.干燥:在s4喷涂时,加热温度维持200℃

‑

350℃,对载体表面进行快速干燥处理,直至活性组分涂层的质量含量达到载体质量的5%

‑

40%,即可得到苯酐催化剂。

15.优选的,所述载体材料采用惰性无孔的镁铝锌合金材料制成的环形结构,且所述镁铝锌合金材料的制备包括以下步骤:

16.s101.将铝板依次经预热、熔化和电磁搅拌,得到铝熔液;

17.s102.将s101得到的铝熔液与锌源、镁源、硅源、铜源、铁源、锰源、钛源以及镧系混合稀土以及除渣剂混合进行熔炼,得到混合熔液;

18.s103.将s102得到的混合熔液依次进行调质和过滤,得到精炼熔液;

19.s104.将s103得到的精炼熔液铸造成型,得到铸锭;

20.s105.将s104得到的铸锭进行热处理,得到铝镁锌合金。

21.优选的,所述s1中的表面活性剂选用聚乙烯吡咯烷酮,所述聚乙烯吡咯烷酮的制备包括以下步骤:

22.s201.按以下重量份计取原料,n

‑

乙烯基吡咯烷酮20

‑

40份、去离子水50

‑

100份、水溶性偶氮引发剂3

‑

8份;

23.s202.将s201中的去离子水加入反应容器后开始搅拌,然后在氮气保护下将水溶性偶氮引发剂加入反应容器并混合均匀;

24.s203.在氮气保护下将s201形成的混合液加热至50℃

‑

70℃时,向反应容器中滴加n

‑

乙烯基吡咯烷酮,n

‑

乙烯基吡咯烷酮滴加完毕后,在50℃

‑

100℃进行聚合反应,反应时间为3

‑

7小时;

25.s204.反应时间届满后,停止搅拌,将反应液通过喷雾干燥形成粉末或转鼓干燥并粉碎形成粉末,即得聚乙烯吡咯烷酮。

26.优选的,所述s1中在准备载体材料前,还需要对载体材料进行预处理,所述预处理包括表面净化处理,所述表面净化处理为除油除锈处理。

27.优选的,所述除油除锈处理具体包括以下步骤:

28.s301.将载体材料放入除锈剂中,浸泡40

‑

50min,去除表面锈迹,然后取出,用清水清洗1

‑

3次,如果锈迹未除净,则在元件再次放入除锈剂中,直到元件表面锈迹完全除去;

29.s302.将s301处理后的元件,放入除油剂中,去除表面油迹,然后取出,用清水清洗1

‑

3次,如果油迹未除净,则在元件再次放入除油剂中,直到元件表面油迹完全除去。

30.优选的,所述s301中的除锈剂包括以下重量份计原料组成:硅酸钠4

‑

18份、磷酸10

‑

22份、十二烷基硫酸钠4

‑

12份、次磷酸钙12

‑

40份、四硼酸钾6

‑

18份和水200

‑

400份;所述s302中的除油剂包括以下重量份计原料组成:脂肪醇聚氧乙烯醚硫酸钠3.5

‑

7.2份、片状氢氧化钠0.6

‑

2.2份、柠檬酸1.8

‑

4.2份、碳酸氢钠0.6

‑

2.0份和水100

‑

200份。

31.与现有技术相比,本发明的有益效果是:

32.(1)本发明通过采用惰性金属材料,避免载体深度氧化,从而提升苯酐催化剂的稳定性,使制备的苯酐催化剂具有较高反应负荷、原料转化率和苯酐质量收率。

33.(2)本发明通过加入表面活性剂和稳定剂,在增加苯酐催化剂的表面活性的同时,保证了苯酐催化剂的稳定性,有利于提高苯酐催化剂的使用质量。

附图说明

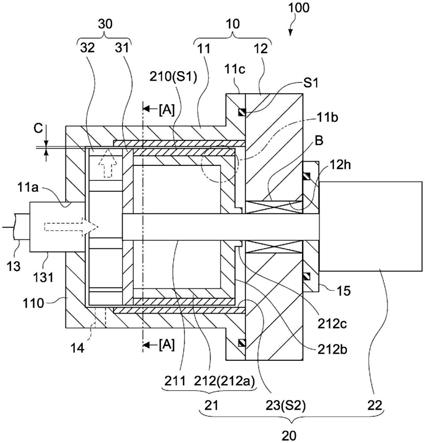

34.图1为本发明的结构流程图。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例1

37.本发明提供一种技术方案:一种苯酐催化剂,包括载体材料和覆盖在载体材料表面的活性组分,所述活性组分包括以下重量份计的原料组分,v2o

5 5份、tio

2 80份、p2o

5 0.1份、sb2o

3 0.04份、nb2o

5 0.01份、moo

3 0.1份、rb2o 0.01份、稳定剂3份和表面活性剂2份。

38.本实施例中,优选的,所述载体材料采用惰性无孔的镁铝锌合金材料制成的环形结构,直径为3mm,高度为3mm。

39.本实施例中,优选的,所述表面活性剂选用聚乙烯吡咯烷酮,所述稳定剂选用硫代月桂酸酐。

40.实施例2

41.本发明提供一种技术方案:一种苯酐催化剂,包括载体材料和覆盖在载体材料表面的活性组分,所述活性组分包括以下重量份计的原料组分,v2o

5 20份、tio

2 100份、p2o

5 0.3份、sb2o

3 0.16份、nb2o

5 0.6份、moo

3 0.3份、rb2o 0.6份、稳定剂12份和表面活性剂6份。

42.本实施例中,优选的,所述载体材料采用惰性无孔的镁铝锌合金材料制成的环形结构,直径为15mm,高度为12mm。

43.本实施例中,优选的,所述表面活性剂选用聚乙烯吡咯烷酮,所述稳定剂选用硫代月桂酸酐。

44.实施例3

45.本发明提供一种技术方案:一种苯酐催化剂,包括载体材料和覆盖在载体材料表面的活性组分,所述活性组分包括以下重量份计的原料组分,v2o

5 15份、tio

2 90份、p2o

5 0.2份、sb2o

3 0.12份、nb2o

5 0.4份、moo

3 0.2份、rb2o 0.3份、稳定剂8份和表面活性剂4份。

46.本实施例中,优选的,所述载体材料采用惰性无孔的镁铝锌合金材料制成的环形结构,直径为8mm,高度为8mm。

47.本实施例中,优选的,所述表面活性剂选用聚乙烯吡咯烷酮,所述稳定剂选用硫代月桂酸酐。

48.实施例4

49.请参考图1,一种苯酐催化剂的制备方法,包括以下步骤:

50.s1.准备原料:载体材料和以下重量份计的原料组分,v2o

5 5份、tio

2 80份、p2o

5 0.1份、sb2o

3 0.04份、nb2o

5 0.01份、moo

3 0.1份、rb2o 0.01份、稳定剂3份和表面活性剂2份;

51.s2.配制浆液:将s1中的原料组分放入乙二酸水溶液中,充分混合成泥浆;

52.s3.加热载体:将所述载体放入涂覆机的转鼓中,用热空气使载体升温至100℃;

53.s4.喷涂:将s2制得的泥浆,经过喷嘴雾化后,喷到转鼓内的载体表面上,形成载体上表面的活性组分涂层;

54.s5.干燥:在s4喷涂时,加热温度维持200℃,对载体表面进行快速干燥处理,直至活性组分涂层的质量含量达到载体质量的5%,即可得到苯酐催化剂。

55.本实施例中,优选的,所述载体材料采用惰性无孔的镁铝锌合金材料制成的环形结构,且所述镁铝锌合金材料的制备包括以下步骤:

56.s101.将铝板依次经预热、熔化和电磁搅拌,得到铝熔液;

57.s102.将s101得到的铝熔液与锌源、镁源、硅源、铜源、铁源、锰源、钛源以及镧系混合稀土以及除渣剂混合进行熔炼,得到混合熔液;

58.s103.将s102得到的混合熔液依次进行调质和过滤,得到精炼熔液;

59.s104.将s103得到的精炼熔液铸造成型,得到铸锭;

60.s105.将s104得到的铸锭进行热处理,得到铝镁锌合金。

61.本实施例中,优选的,所述s1中的表面活性剂选用聚乙烯吡咯烷酮,所述聚乙烯吡咯烷酮的制备包括以下步骤:

62.s201.按以下重量份计取原料,n

‑

乙烯基吡咯烷酮20份、去离子水50份、水溶性偶氮引发剂3份;

63.s202.将s201中的去离子水加入反应容器后开始搅拌,然后在氮气保护下将水溶性偶氮引发剂加入反应容器并混合均匀;

64.s203.在氮气保护下将s201形成的混合液加热至50℃时,向反应容器中滴加n

‑

乙烯基吡咯烷酮,n

‑

乙烯基吡咯烷酮滴加完毕后,在50℃进行聚合反应,反应时间为3小时;

65.s204.反应时间届满后,停止搅拌,将反应液通过喷雾干燥形成粉末,即得聚乙烯吡咯烷酮。

66.本实施例中,优选的,所述s1中在准备载体材料前,还需要对载体材料进行预处理,所述预处理包括表面净化处理,所述表面净化处理为除油除锈处理。

67.本实施例中,优选的,所述除油除锈处理具体包括以下步骤:

68.s301.将载体材料放入除锈剂中,浸泡40min,去除表面锈迹,然后取出,用清水清洗1次,如果锈迹未除净,则在元件再次放入除锈剂中,直到元件表面锈迹完全除去;

69.s302.将s301处理后的元件,放入除油剂中,去除表面油迹,然后取出,用清水清洗1次,如果油迹未除净,则在元件再次放入除油剂中,直到元件表面油迹完全除去。

70.本实施例中,优选的,所述s301中的除锈剂包括以下重量份计原料组成:硅酸钠4份、磷酸10份、十二烷基硫酸钠4份、次磷酸钙12份、四硼酸钾6份和水200份;所述s302中的除油剂包括以下重量份计原料组成:脂肪醇聚氧乙烯醚硫酸钠3.5份、片状氢氧化钠0.6份、柠檬酸1.8份、碳酸氢钠0.6份和水100份。

71.实施例5

72.请参考图1,一种苯酐催化剂的制备方法,包括以下步骤:

73.s1.准备原料:载体材料和以下重量份计的原料组分,v2o

5 20份、tio

2 100份、p2o

5 0.3份、sb2o

3 0.16份、nb2o

5 0.6份、moo

3 0.3份、rb2o 0.6份、稳定剂12份和表面活性剂6份;

74.s2.配制浆液:将s1中的原料组分放入乙二酸水溶液中,充分混合成泥浆;

75.s3.加热载体:将所述载体放入涂覆机的转鼓中,用热空气使载体升温至200℃;

76.s4.喷涂:将s2制得的泥浆,经过喷嘴雾化后,喷到转鼓内的载体表面上,形成载体上表面的活性组分涂层;

77.s5.干燥:在s4喷涂时,加热温度维持350℃,对载体表面进行快速干燥处理,直至活性组分涂层的质量含量达到载体质量的40%,即可得到苯酐催化剂。

78.本实施例中,优选的,所述载体材料采用惰性无孔的镁铝锌合金材料制成的环形结构,且所述镁铝锌合金材料的制备包括以下步骤:

79.s101.将铝板依次经预热、熔化和电磁搅拌,得到铝熔液;

80.s102.将s101得到的铝熔液与锌源、镁源、硅源、铜源、铁源、锰源、钛源以及镧系混合稀土以及除渣剂混合进行熔炼,得到混合熔液;

81.s103.将s102得到的混合熔液依次进行调质和过滤,得到精炼熔液;

82.s104.将s103得到的精炼熔液铸造成型,得到铸锭;

83.s105.将s104得到的铸锭进行热处理,得到铝镁锌合金。

84.本实施例中,优选的,所述s1中的表面活性剂选用聚乙烯吡咯烷酮,所述聚乙烯吡咯烷酮的制备包括以下步骤:

85.s201.按以下重量份计取原料,n

‑

乙烯基吡咯烷酮40份、去离子水100份、水溶性偶氮引发剂8份;

86.s202.将s201中的去离子水加入反应容器后开始搅拌,然后在氮气保护下将水溶性偶氮引发剂加入反应容器并混合均匀;

87.s203.在氮气保护下将s201形成的混合液加热至70℃时,向反应容器中滴加n

‑

乙烯基吡咯烷酮,n

‑

乙烯基吡咯烷酮滴加完毕后,在100℃进行聚合反应,反应时间为7小时;

88.s204.反应时间届满后,停止搅拌,将反应液通过转鼓干燥并粉碎形成粉末,即得聚乙烯吡咯烷酮。

89.本实施例中,优选的,所述s1中在准备载体材料前,还需要对载体材料进行预处理,所述预处理包括表面净化处理,所述表面净化处理为除油除锈处理。

90.本实施例中,优选的,所述除油除锈处理具体包括以下步骤:

91.s301.将载体材料放入除锈剂中,浸泡50min,去除表面锈迹,然后取出,用清水清洗3次,如果锈迹未除净,则在元件再次放入除锈剂中,直到元件表面锈迹完全除去;

92.s302.将s301处理后的元件,放入除油剂中,去除表面油迹,然后取出,用清水清洗3次,如果油迹未除净,则在元件再次放入除油剂中,直到元件表面油迹完全除去。

93.本实施例中,优选的,所述s301中的除锈剂包括以下重量份计原料组成:硅酸钠18份、磷酸22份、十二烷基硫酸钠12份、次磷酸钙40份、四硼酸钾18份和水400份;所述s302中的除油剂包括以下重量份计原料组成:脂肪醇聚氧乙烯醚硫酸钠7.2份、片状氢氧化钠2.2份、柠檬酸4.2份、碳酸氢钠2.0份和水200份。

94.实施例6

95.请参考图1,一种苯酐催化剂的制备方法,包括以下步骤:

96.s1.准备原料:载体材料和以下重量份计的原料组分,v2o

5 15份、tio

2 90份、p2o

5 0.2份、sb2o

3 0.12份、nb2o

5 0.4份、moo

3 0.2份、rb2o 0.3份、稳定剂8份和表面活性剂4份;

97.s2.配制浆液:将s1中的原料组分放入乙二酸水溶液中,充分混合成泥浆;

98.s3.加热载体:将所述载体放入涂覆机的转鼓中,用热空气使载体升温至150℃;

99.s4.喷涂:将s2制得的泥浆,经过喷嘴雾化后,喷到转鼓内的载体表面上,形成载体上表面的活性组分涂层;

100.s5.干燥:在s4喷涂时,加热温度维持280℃,对载体表面进行快速干燥处理,直至活性组分涂层的质量含量达到载体质量的30%,即可得到苯酐催化剂。

101.本实施例中,优选的,所述载体材料采用惰性无孔的镁铝锌合金材料制成的环形结构,且所述镁铝锌合金材料的制备包括以下步骤:

102.s101.将铝板依次经预热、熔化和电磁搅拌,得到铝熔液;

103.s102.将s101得到的铝熔液与锌源、镁源、硅源、铜源、铁源、锰源、钛源以及镧系混合稀土以及除渣剂混合进行熔炼,得到混合熔液;

104.s103.将s102得到的混合熔液依次进行调质和过滤,得到精炼熔液;

105.s104.将s103得到的精炼熔液铸造成型,得到铸锭;

106.s105.将s104得到的铸锭进行热处理,得到铝镁锌合金。

107.本实施例中,优选的,所述s1中的表面活性剂选用聚乙烯吡咯烷酮,所述聚乙烯吡咯烷酮的制备包括以下步骤:

108.s201.按以下重量份计取原料,n

‑

乙烯基吡咯烷酮3份、去离子水70份、水溶性偶氮引发剂5份;

109.s202.将s201中的去离子水加入反应容器后开始搅拌,然后在氮气保护下将水溶性偶氮引发剂加入反应容器并混合均匀;

110.s203.在氮气保护下将s201形成的混合液加热至60℃时,向反应容器中滴加n

‑

乙烯基吡咯烷酮,n

‑

乙烯基吡咯烷酮滴加完毕后,在70℃进行聚合反应,反应时间为5小时;

111.s204.反应时间届满后,停止搅拌,将反应液通过喷雾干燥形成粉末,即得聚乙烯吡咯烷酮。

112.本实施例中,优选的,所述s1中在准备载体材料前,还需要对载体材料进行预处理,所述预处理包括表面净化处理,所述表面净化处理为除油除锈处理。

113.本实施例中,优选的,所述除油除锈处理具体包括以下步骤:

114.s301.将载体材料放入除锈剂中,浸泡45min,去除表面锈迹,然后取出,用清水清洗2次,如果锈迹未除净,则在元件再次放入除锈剂中,直到元件表面锈迹完全除去;

115.s302.将s301处理后的元件,放入除油剂中,去除表面油迹,然后取出,用清水清洗2次,如果油迹未除净,则在元件再次放入除油剂中,直到元件表面油迹完全除去。

116.本实施例中,优选的,所述s301中的除锈剂包括以下重量份计原料组成:硅酸钠12份、磷酸16份、十二烷基硫酸钠8份、次磷酸钙24份、四硼酸钾12份和水300份;所述s302中的除油剂包括以下重量份计原料组成:脂肪醇聚氧乙烯醚硫酸钠5.2份、片状氢氧化钠1.6份、柠檬酸2.8份、碳酸氢钠1.2份和水150份。

117.选取传统的工艺制备的苯酐催化剂和本发明中制备的苯酐催化剂进行以下实验,实验内容和结果如下表

[0118][0119]

通过各项实验可以发现,实施例4、实施例5和实施例6中制备的苯酐催化剂的稳定性、反应负荷、原料转化率和苯酐质量收率皆得到提高,且实施例6为最佳实施例。

[0120]

本发明的原理及优点:本发明通过采用惰性金属材料,避免载体深度氧化,从而提升苯酐催化剂的稳定性,使制备的苯酐催化剂具有较高反应负荷、原料转化率和苯酐质量收率;通过加入表面活性剂和稳定剂,在增加苯酐催化剂的表面活性的同时,保证了苯酐催化剂的稳定性,有利于提高苯酐催化剂的使用质量。

[0121]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。