1.本发明涉及一种具有权利要求1的前序部分的特征的板式输送带。

背景技术:

2.这种类型的板式输送带用于行驶通道。

3.自1900年左右以来,输送设备、例如输送带和自动扶梯的使用就已由伦敦和纽约的百货公司广为人知。这些输送设备的驱动装置从一开始就已至少包括经由传动装置驱动的齿轮,该齿轮嵌入链环中。输送设备的平整的输送元件或者台阶元件与所述链环相连接,这些输送元件或者台阶元件在连续环路中循环引导。在输送元件或者台阶元件上,在水平距离上或者可选地向上或者向下运输例如人员、包裹、行李箱等。de 2 252 134 a1、wo 03/066500 a1、ep 0 013 793 a1和de 1 456 375 a1示出了对于这种类型的运输设备及其驱动装置的例子。

4.已知如下的行驶通道和自动扶梯,其不仅在直线段上运行,而且也具有这种围绕弯道引导的段、即弯道区段。

5.也可行的是,行驶通道不仅在水平平面上、而且也在上坡或者下坡时借助在上升的或者下降的区段和水平平面之间的弯曲的过渡部引导。在自动扶梯的情况下,在上升的或者下降的运输平面和水平的运输平面之间也实现过渡。下面提及的运输平面,不仅可理解为水平平面,而且也可理解为上升的平面或者下降的平面及其向水平平面的过渡部。

6.在制造包括板式输送带的行驶通道时,行驶通道的长度由板式输送带的实际长度决定,而所述板式输送带由相互连接的板式输送元件组成,其中,行驶通道的长度仅能够在通过板式输送元件的长度预先给定的步骤中产生。在其上引导板式输送元件的轨道的长度于是必须匹配于板式输送带的长度,所述板式输送带的长度始终是单个板式输送元件的长度的倍数。

7.使轨道的长度匹配于板式输送带的实际长度是成问题的,尤其是如果板式输送带具有弯道。不同的曲线半径和延伸走向导致,轨道的长度偏离板式输送带的实际长度,其中,必须在安装轨道后现场补偿所述偏差。

技术实现要素:

8.本发明的任务在于,提供一种开头所述类型的、适用于行驶通道的板式输送带,在所述板式输送带的情况下,能够以简单的方式使轨道的长度匹配于板式输送带的长度。

9.根据本发明,该任务通过具有权利要求1的特征的板式输送带解决。

10.本发明的优选的和有利的构造方案是从属权利要求的主题。

11.由于在根据本发明的板式输送带的情况下在相互邻接的轨道元件之间设有长度补偿件,因此能够使轨道的长度简单且无问题地匹配于板式输送带的长度。

12.在本发明的一种实施方式中设有长度补偿件,所述长度补偿件具有相对于轨道元件的轨道的纵向延伸部倾斜定向的边缘,并且轨道元件的各端部为了贴靠长度补偿件具有

同样相对于轨道的纵向延伸部倾斜定向的边缘。

13.在本发明的一种优选的实施方式中,在相互邻接的轨道元件的中间轨道之间、尤其是其间设置有长度补偿件的轨道元件的中间轨道之间设有联接件。所述联接件的横截面形状对应于侧向引导板式输送元件的中间轨道的横截面形状。

14.在本发明的一种实际的实施方式中,不仅设有具有不同尺寸的多个长度补偿件、而且也设有用于中间轨道的具有不同尺寸的多个联接件(分别以“套组”的形式),使得能够从长度补偿件套组中选择相应合适的长度补偿件和/或从联接件套组中选择相应合适的联接件。

15.在实践中,在此可以这样处理,即在相互邻接的轨道元件之间嵌入具有合适长度的联接件并且然后将合适的长度补偿件嵌入凹部中。在此,特别有利的是,长度补偿件具有相对于轨道的纵向延伸部倾斜的边缘。在这种实施方式的情况下能够简单地使所述长度补偿件以这样的程度推入凹部中,使得它们将相互连接的轨道元件的轨道基本无间隙地桥接。因此,精确地调节轨道机构的长度是可行的。在实践中,在此可以这样处理,即首先通过嵌入合适的联接件和与之相匹配的长度补偿件而进行粗略补偿,并且然后通过使长度补偿件进一步推入轨道元件之间的凹部中而实施对长度补偿的微调。

附图说明

16.本发明的另外的细节和特征从下面根据附图对优选实施例的说明中得出。附图如下:

17.图1示意性地并且以斜视图示出具有板式输送带的行驶通道,

18.图2示出板式输送带在驱动装置区域内的细节,

19.图3示出轨道元件,

20.图4示出具有一个180

°

弧形部和两个直线区段的轨道,

21.图5示出一组长度补偿件,

22.图6示出一组联接件,

23.图7示出单个的板式输送元件,

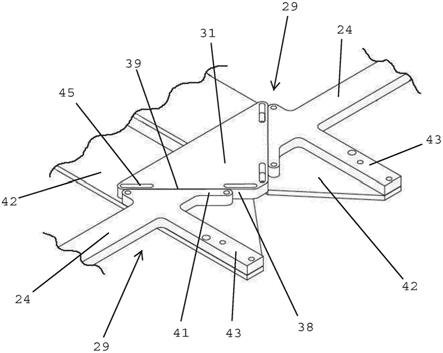

24.图8以斜视图示出嵌入轨道元件之间的长度补偿件,

25.图9示出对于图8的俯视图,

26.图10示出类似图9的视图,该视图包括直接相互邻接的轨道元件,在轨道元件之间具有极小的间距,

27.图11示出类似图9的视图,在轨道元件之间具有极大的间距,以及

28.图12示出借助联接件相互邻接的中间轨道的细节图。

具体实施方式

29.图1示出包括板式输送带1的行驶通道2,该行驶通道在所示出的实施方式中处于水平的运输平面3中围绕多个弯道4至7引导,直线输送段8至11处于这些弯道之间。行驶通道2的板式输送带1由近似镰刀形的多个板式输送元件12组成,这些板式输送元件这样相互连接,使得它们不仅能够围绕弯道3至7、而且也能够沿着直线运输段8至11运动。

30.图2中示出用于根据本发明的板式传送带1的驱动装置的一种优选实施方式,但是

在此,在本发明的范围内也能够使用其它驱动装置。所示出的具有板式输送元件12的板式输送带1的驱动装置具有驱动单元13,这些驱动单元具有外啮合的皮带14,所述皮带在导向辊、驱动皮带盘15和压紧单元的辊之间引导。附加地设有张紧装置16,该张紧装置作用在导向辊之一上并且与前述构件一起设置在安装板17上。各板式输送元件12分别具有上表面、下表面、两个侧表面18和臂19,该臂具有在中间轨道21上滚动的引导件22。

31.为了将驱动能从皮带14传递至板式输送元件12,在板式输送元件12的各侧表面18上分别设置有齿条23。为了更好地保护嵌入齿条23中的皮带14,使其免于因污垢、板式输送元件12上的物体而损坏以及免于与人无意间接触,齿条23设置在板式输送元件12上的侧表面18中的侧向台阶部中。齿条23这样设置在所述侧向台阶部中,使得齿条23的齿相对于侧表面18向后偏移。

32.在图2中示出具有两个驱动单元13和所述板式输送带1的驱动装置。板式输送元件12以小的间距相继连续设置地彼此连接并且沿着轨道24被引导。轨道24是轨道元件25的组成部分,其中,每个轨道元件25具有两个外部轨道24和其间的中间轨道21。板式输送元件12借助滑轮27在外部轨道24的上表面26上运行并且中间轨道21用于借助引导件22的引导辊侧向引导板式输送元件12。

33.轨道元件25通过形锁合的联接装置28相互连接。在图3中更详细地示出,相互邻接的轨道元件25是如何借助所述形锁合的联接装置28相互连接的。

34.为了长度补偿设有另外的轨道元件29(补偿轨道元件),所述另外的轨道元件在一个端部处配备有联接装置28并且在另一端部处具有用于容纳用于外部轨道24的长度补偿件31的区域。这些区域在各轨道元件29相互连接的情况下构成凹部32,能够将长度补偿件31嵌入所述凹部中。除了在相互邻接的轨道元件29的外部轨道24之间的长度补偿件31之外,在中间轨道21之间嵌入有联接件33。各联接件33在其端部处具有凸起部34,这些凸起部在装配状态中嵌入中间轨道21的端部处的空隙部35中。此外,中间轨道21和联接件33在其朝向彼此的端部处具有水平定向的缝槽36和舌形部37,借助所述缝槽和舌形部,中间轨道和联接件梳齿状地相互嵌合并且因而构成用于引导件22的连续引导装置(图12)。

35.如图5和图6中示出的那样存在一组具有不同尺寸的长度补偿件31,以及同样存在一组具有不同长度的联接件33。

36.优选的是,长度补偿件31具有相对于轨道24的纵向延伸部倾斜定向的边缘38并且例如基本上呈三角形或者梯形。在本发明的这种优选的实施方式的情况下重要的是,各所述边缘38呈v形地相对于彼此定向。

37.在此规定,设置在相互邻接的轨道元件29的轨道24的各端部之间的凹部32具有边缘39,这些边缘设置在轨道24的端部处并且相对于轨道24的纵向延伸部倾斜。边缘39的所述倾斜位置(定向)与长度补偿件31的倾斜边缘38的倾斜位置(定向)一致。因此,长度补偿件31能够——如图3中示出的那样——以其倾斜的(侧向)边缘38连续地贴靠在凹部32的边缘39上。

38.例如能够规定,轨道24的各边缘39通过板条41构成,所述板条相对于轨道24的纵向延伸部倾斜定向。板条41的倾向定向的角度对应于长度补偿件31的贴靠在所述板条41上的倾斜边缘38的角度。通过板条41能够使从长度补偿件31至邻接的轨道24的过渡区域的长度加长,这引起滑轮27在过渡区域上更良好的滚动特性。

39.原则上,在本发明的范围内也可能可行的是,使用具有如下边缘38的长度补偿件31,所述边缘不是呈v形地、而是例如平行地设置,其中,轨道24的凹部32的或者说端部的边缘39应当基本相应倾斜地定向。在本发明的这种实施方式的情况下,基本上无冲击地驶过在轨道24到长度补偿件38之间的过渡部也可能是可行的,因为滑轮27由于过渡区域的倾斜位置而可能同时不仅在相应轨道24上、而且也在长度补偿件38上运行。缺点可能在于,可能必须准备较大数量的不同宽度的长度补偿件38,以便使轨道24和长度补偿件38之间的间隙不会变得过大。

40.在借助长度补偿相互邻接的轨道元件29之间的对接部位的区域内,在轨道元件29下方设有两个板42,所述板与轨道元件29的端部例如通过螺纹件或者类似装置相连接。为了外部轨道24的端部与板42之间的更稳定的连接,附加地设有横向突出的板条43,如在要经由联接装置28直接相互连接的轨道元件25、29的情况下也设有的板条那样。

41.图8至图10示出,如何将长度补偿件31嵌入相互邻接的轨道元件29之间,设有穿过长孔45导入到长度补偿件31中的螺纹件44,以用于将长度补偿件31固定在轨道元件29之间的正确位置上。

42.图8和图9示出在相互邻接的轨道元件29之间的中等间距,而图10和图11则示出在相互邻接的轨道元件29之间的最大间距和最小间距“min”和“max”。在此,图10示出在相互邻接的轨道元件29之间的尽可能最短的间距“min”,而图11示出在相互邻接的轨道元件29之间的尽可能最大的间距“max”,其中,在图10的情况下,在凹部32中设有三角形的长度补偿件31,而在图11的情况下,在凹部32中设有梯形的长度补偿件31。

43.设置用于长度补偿的轨道元件29能够——参见图4——设置具有不同的长度。

44.在实践中,在调节具有根据本发明的板式输送带1的行驶通道2的直线运输段8至11的长度的情况下能够这样处理,即通过轨道元件25和29构成的轨道机构以期望的行驶通道2的形状制成,其中,也必须考虑到弯道的数量和形状以及由板式输送元件12组成的链的总长度。为了精确地调节由轨道元件25和29构成的轨道机构的长度,使用长度补偿件31。在此,首先通过从图5中示出的套组中选择合适的长度补偿件31实现粗略的长度补偿。然后通过将长度补偿件31——如通过图9中的双箭头46示出的那样——推入相互邻接的轨道元件29之间的三角形的凹部32中来进行微调。

45.在此,如果在轨道元件29的中间轨道21和嵌入在中间轨道21之间的联接件33(图6)之间存在微小的间隙,则这并非缺陷,因为该间隙通过滑动到缝槽36中的舌形部37得到补偿。

46.概括地来说,本发明的一个实施例可以描述如下:

47.用于行驶通道2的板式输送带1包括由轨道元件29构成的轨道机构,该轨道机构具有轨道24和用作用于板式输送带1的板式输送元件12的引导装置。轨道机构的长度可调节。为此,在相互邻接的轨道元件29之间设有基本上呈三角形的凹部32,所述凹部由板条41限定界限。将三角形的或者梯形的长度补偿件31嵌入凹部32中并且以这样的程度滑入,使得长度补偿件31的倾斜边缘38贴靠在凹部32的由板条41构成的边缘39上。相互邻接的轨道元件29的中间轨道21借助联接件33相互连接。

48.附图标记列表

[0049]1ꢀꢀꢀꢀ

板式输送带

[0050]2ꢀꢀꢀꢀ

行驶通道

[0051]3ꢀꢀꢀꢀ

运输平面

[0052]4ꢀꢀꢀꢀ

弯道

[0053]5ꢀꢀꢀꢀ

弯道

[0054]6ꢀꢀꢀꢀ

弯道

[0055]7ꢀꢀꢀꢀ

弯道

[0056]8ꢀꢀꢀꢀ

直线运输段

[0057]9ꢀꢀꢀꢀ

直线运输段

[0058]

10

ꢀꢀꢀ

直线运输段

[0059]

11

ꢀꢀꢀ

直线运输段

[0060]

12

ꢀꢀꢀ

板式输送元件

[0061]

13

ꢀꢀꢀ

驱动单元

[0062]

14

ꢀꢀꢀ

皮带

[0063]

15

ꢀꢀꢀ

皮带盘

[0064]

16

ꢀꢀꢀ

张紧装置

[0065]

17

ꢀꢀꢀ

安装板

[0066]

18

ꢀꢀꢀ

侧表面

[0067]

19

ꢀꢀꢀ

臂

[0068]

20

ꢀꢀꢀ‑‑‑

[0069]

21

ꢀꢀꢀ

中间轨道

[0070]

22

ꢀꢀꢀ

引导件

[0071]

23

ꢀꢀꢀ

齿条

[0072]

24

ꢀꢀꢀ

轨道

[0073]

25

ꢀꢀꢀ

轨道元件

[0074]

26

ꢀꢀꢀ

上表面

[0075]

27

ꢀꢀꢀ

滑轮

[0076]

28

ꢀꢀꢀ

联接装置

[0077]

29

ꢀꢀꢀ

轨道元件

[0078]

30

ꢀꢀꢀ‑‑‑

[0079]

31

ꢀꢀꢀ

长度补偿件

[0080]

32

ꢀꢀꢀ

凹部

[0081]

33

ꢀꢀꢀ

联接件

[0082]

34

ꢀꢀꢀ

凸起部

[0083]

35

ꢀꢀꢀ

空隙部

[0084]

36

ꢀꢀꢀ

缝槽

[0085]

37

ꢀꢀꢀ

舌形部

[0086]

38

ꢀꢀꢀ

(长度补偿件的)边缘

[0087]

39

ꢀꢀꢀ

(轨道的)边缘

[0088]

40

ꢀꢀꢀ‑‑‑

[0089]

41

ꢀꢀꢀ

(用于引导的)板条

[0090]

42

ꢀꢀꢀ

板

[0091]

43

ꢀꢀꢀ

(用于稳定的)板条

[0092]

44

ꢀꢀꢀ

螺纹件

[0093]

45

ꢀꢀꢀ

长孔

[0094]

46

ꢀꢀꢀ

双箭头

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。