1.本发明涉及包装机设备技术领域,特别涉及一种吸管包装机。

背景技术:

2.液体饮料或液体药品在饮用时经常通过使用吸管来提高饮用的方便性。而吸管一般采用塑料吸管或纸塑吸管,并通过独立包装进行出售和使用。目前,常常使用吸管包装机对吸管进行独立包装,而现有的一些包装机在对吸管进行包装工序时,往往采用半自动化作业,即需要人工从旁协助作业,才能完成整个包装工序,这种方式不足在于:费工费时,增加生产成本,影响生产效率。

技术实现要素:

3.本发明的目的在于提供一种全自动作业的吸管包装机。

4.本发明提供一种吸管包装机,包括机架、供膜装置、上料装置、包装装置、第二输送机构和收集装置,供膜装置设置于机架的一侧,用于输送膜带;上料装置设置在机架上,用于排列输送吸管;包装装置设置在机架上,包括折叠机构、第一输送机构、牵引封边机构和端部热合装置,折叠机构、牵引封边机构和端部热合装置沿着膜带的移动方向依次排列,折叠机构可将膜带进行折叠,第一输送机构位于上料装置的下方并可将吸管输送至折叠后的膜带上,端部热合装置用于对膜带进行热合封口;第二输送机构设置于机架上并位于包装装置的输出测;收集装置设置于机架上并位于第二输送机构的输出侧。

5.进一步的,供膜装置包括膜带支撑架、安装杆、膜挡块和膜带输送模组,膜带支撑架设置于机架的一侧,安装杆横向转动连接于膜带支撑架上,安装杆用于安装膜带卷,膜挡块设置为两个并均套设于安装杆上,以限制膜带卷的位置避免膜带卷从安装杆上滑落,膜带输送模组设置于机架上,以对膜带进行输送。

6.具体的,膜带输送模组包括固定架、张紧轮、第一导向轮、第二导向轮和第一电机,固定架设置于机架上,且固定架设置有纵向布置的滑槽,张紧轮滑动插设述滑槽内,用以调节膜带的张紧,第一导向轮和第二导向轮均转动连接于固定架的顶部,且第一导向轮位于第二导向轮的右侧;其中,第二导向轮设置为两个并呈上下布置,第一电机设置于机架上并与其中一第二导向轮传动连接,膜带可从两第二导向轮之间穿过,以对膜带进行输送。

7.进一步的,上料装置包括承料架、第一轴承杆、第二轴承杆、计数下料盘、毛刷、护料半圆支架、第二电机、第三电机和下料块,承料架设置于机架上,承料架上具有承料仓以及设置于承料仓底部的出料口,承料仓用于装置吸管,吸管可从出料口输出;第一轴承杆和第二轴承杆均转动连接于承料架上,毛刷套设于第一轴承杆上,计数下料盘套设于第二轴承杆上,毛刷和计数下料盘均位于出料口处,且毛刷位于计数下料盘的顶部,第二电机和第三电机均设置于承料架上,第二电机的输出端传动连接于第一轴承杆,第三电机的输出端传动连接于第二轴承杆,计数下料盘的外周侧设置有凹槽,用于装置吸管,计数下料盘的前侧设置有护料半圆支架,以使一个凹槽内至装载一根吸管,护料半圆支架和下料块均连接

于承料架上,毛刷可将承料仓内的吸管扫下,并避免吸管直接从出料口输出;下料块上开设有上下贯通的下料槽,下料槽位于计数下料盘的下方,护料半圆支架的底端位于下料槽的上侧开口处,以使吸管被移动至下料槽处并可从下料槽落出。

8.进一步的,下料块的底部开设有两个卡槽,两个卡槽分设于下料槽的两侧;折叠机构包括材料安装架和u型板片,材料安装架设置于机架上,材料安装架的顶部设置有沿膜带移动方向布置的第一折叠槽和第二折叠槽,u型板片的两侧顶部分别卡设于两卡槽内,且u型板片位于第一折叠槽内,u型板片的外壁与第一折叠槽的内壁之间具有用于膜带通行的通道,手通道结构影响,膜带在通道内被折叠。

9.进一步的,u型板片的后侧开设有滑动口;第一输送机构包括电机架、第四电机、圆盘、连杆、调节架、第一滑轨、第一滑块、推杆、推料块、第一气缸和推片,电机架设置于机架上,第四电机设置于电机架上,第四电机的输出端上连接有圆盘,连杆的一端与圆盘的侧缘转动连接,连杆的另一端与调节架转动连接,第一滑轨固定连接于机架上,第一滑块滑动连接于第一滑轨,调节架与第一滑块相连接,推杆设置于调节架上,推料块设置于推杆的端部,并位于u型板片的一侧;第一气缸设置于承料架上,且第一气缸与推片相连接,推片插设于滑动口,第一气缸可驱动插片相对于滑动口滑动。

10.进一步的,牵引封边机构包括第五电机、第二滑块、滑架、螺杆、第一传动杆、第一皮带轮、第一同步带、安装壳、第二传动杆和牵引齿轮,第五电机和滑架均设置于机架上,第二滑块可上下滑动地连接于滑架上,滑架的顶部螺纹连接有螺杆,螺杆的一端转动连接于第二滑块,以调节第二滑块的与机架之间的高度,第二滑块上转动设置有第一传动杆,第一传动杆的一端和第五电机的输出端上均套设有第一皮带轮,第一同步带绕设于两个第一皮带轮上,第一电机可驱动第一同步带转动,安装壳固定连接于第二滑块的一侧并位于第二折叠槽的上方,第一传动杆的另一端延伸至安装壳内并套设有锥齿轮,第二传动杆设置为两个并均转动连接于安装壳,两第二传动杆的底部均连接有牵引齿轮,两牵引齿轮相互啮合,其中一第二传动杆上套设有锥齿轮,且两锥齿轮相互啮合,以对膜带进行输送并封边。

11.在本实施例中,上料装置与牵引封边机构之间还设置有同步组件,同步组件包括第一滚轴、第二滚轴、第三滚轴和第二皮带轮,第一滚轴和第二滚轴呈上下布置并均转动设置于固定架的顶部,第三滚轴转动设置在机架上并位于第二滚轴的右侧,第二滚轴的一端套设有第二皮带轮,第一同步带还绕设于第二皮带轮上,以使第二滚轴与第一传动杆之间同步转动,以便于膜带的输送,避免因输送速度不同而过度拉扯膜带造成损坏。

12.进一步的,端部热合装置包括热合架、第六电机、模具轴、第一齿轮、热合模具和电滑环,热合架和第六电机均设置于机架上,且热合架位于材料安装架的右侧,模具轴设置为两个并均横向转动连接于热合架上,两个模具轴呈上下布置,其中一个模具轴传动连接于第六电机的输出端,两模具轴的一端均套设有第一齿轮,两个第一齿轮相互啮合,以使第六电机可带动两模具轴转动,热合模具包括上模具和下模具,上模具设置于位于上侧的模具轴上,下模具设置于位于下侧的模具轴上,电滑环设置为两个并分别连接于两模具轴上,以对经过的膜带进行端部密封,以形成成品。

13.具体的,第二输送机构设置为皮带输送机;收集装置包括第一支撑架、收集气缸、条形架、第三滑块、第二滑轨和成品收集箱,第一支撑架设置于机架上,收集气缸连接于第一支撑架上,收集气缸的自由端连接有条形架,第二滑轨沿前后方向布置并连接于第一支

撑架,第三滑块滑动连接于第二滑轨上,条形架固定连接于第三滑块,成品收集箱设置为两个并沿前后方向布置,两成品收集箱均连接于条形架上,成品收集箱位于皮带输送机的输出侧下方,收集气缸可驱动两成品收集箱沿第二滑轨滑动。

14.根据本发明实施例的全自动作业的吸管包装机,至少具有如下有益效果:供膜装置将膜带输送至折叠机构上,上料装置将吸管一根一根输送至第一输送机构上,第一输送机构将膜带折叠后将吸管输送至被折叠的膜带上,随后牵引封边机构和端部热合装置对其进行封边以形成成品后,由第二输送机构将成品输送至收集装置内,从而对吸管实现全自动包装,无需人为进行留守操作,省事省力,节约成本。

15.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

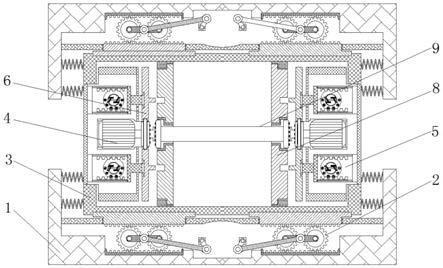

16.下面结合附图和实施例对本发明进一步地说明:图1为本发明的结构图;图2为本发明的供膜装置和牵引封边机构的结构图;图3为本发明的供膜装置和同步组件的膜带运输线路剖视图;图4为本发明的上料装置的结构图;图5为本发明的折叠机构和第一输送机构的结构图;图6为本发明的折叠机构和第一输送机构的移除机架的结构图;图7为本发明的第一输送机构的结构图;图8为本发明的折叠机构的结构图;图9为本发明的端部热合装置的结构图;图10为发明的第二输送机构和收集装置的结构图。

17.附图标记:机架100、供膜装置200、上料装置300、折叠机构400、第一输送机构500、牵引封边机构600、端部热合装置700、第二输送机构800、收集装置900、膜带支撑架201、安装杆202、膜挡块203、固定架204、张紧轮205、第一导向轮206、第二导向轮207、第一电机208、滑槽209、承料架301、第一轴承杆302、第二轴承杆303、计数下料盘304、毛刷305、护料半圆支架306、第二电机307、第三电机308、下料块309、承料仓310、出料口311、凹槽312、下料槽313、卡槽314、安装架401、u型板片402、第一折叠槽403、第二折叠槽404、滑动口405、电机架501、第四电机502、圆盘503、连杆504、调节架505、第一滑轨506、第一滑块507、推杆508、推料块509、第一气缸510、推片511、第五电机601、第二滑块602、滑架603、螺杆604、第一传动杆605、第一皮带轮606、安装壳607、第二传动杆608、牵引齿轮609、锥齿轮610、第一滚轴210、第二滚轴211、第三滚轴212、第二皮带轮213、热合架701、第六电机702、模具轴703、第一齿轮704、热合模具705、电滑环706、上模具7051、下模具7052、皮带输送机801、第一支撑架901、收集气缸902、条形架903、第三滑块904、第二滑轨905、成品收集箱906。

具体实施方式

18.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的

每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

19.参照图1,根据本发明的吸管包装机,包括机架100、供膜装置200、上料装置300、包装装置、第二输送机构800和收集装置900,供膜装置200设置于机架100的一侧,用于输送膜带;上料装置300设置在机架100上,用于排列输送吸管;包装装置设置在机架100上,包括折叠机构400、第一输送机构500、牵引封边机构600和端部热合装置700,供膜装置200、折叠机构400、牵引封边机构600和端部热合装置700沿着膜带的移动方向依次排列,折叠机构400可将膜带进行折叠,第一输送机构500位于上料装置300的下方并将吸管输送至折叠后的膜带上,端部热合装置700用于对膜带进行封口;第二输送机构800设置于机架100上并位于包装装置的输出测;收集装置900设置于机架100上并位于第二输送机构800的输出测。

20.使用时,供膜装置200将膜带输送至折叠机构400上,上料装置300将吸管一根一根从第一输送机构500的输入测输送至第一输送机构500上,第一输送机构500将膜带折叠后将吸管输送至被折叠的膜带上,随后牵引封边机构600和端部热合装置700对其进行封边以形成成品后,由第二输送机构800将成品从第一输送机构500的输出测输送至收集装置900内,从而对吸管实现全自动包装,无需人为进行留守操作,省事省力,节约成本。

21.参照图2和图3,进一步的,供膜装置200包括膜带支撑架201、安装杆202、膜挡块203和膜带输送模组,膜带支撑架201设置于机架100的一侧,安装杆202横向转动连接于膜带支撑架201上,安装杆202用于安装膜带卷,膜挡块203设置为两个并均套设于安装杆202上,以限制膜带卷的位置避免膜带卷从安装杆202上滑落,膜带输送模组设置于机架100上,以对膜带进行输送。

22.将膜带卷套设在安装杆202上,再将膜挡块203套设在安装杆202上限制膜带卷的位置,将膜带卷上的膜带移动至膜带输送模组上,即可运行。

23.具体的,膜带输送模组包括固定架204、张紧轮205、第一导向轮206、第二导向轮207和第一电机208,固定架204设置于机架100上,且固定架204设置有纵向布置的滑槽209,张紧轮205滑动插设述滑槽209内,用以调节膜带的张紧,第一导向轮206和第二导向轮207均转动连接于固定架204的顶部,且第一导向轮206位于第二导向轮207的右侧;其中,第二导向轮207设置为两个并呈上下布置,第一电机208设置于机架100上并与其中一第二导向轮207传动连接,膜带可从两第二导向轮207之间穿过,以对膜带进行输送。

24.使用时,第一电机208驱动两个第二导向轮207对膜带进行输送,而在输送过程中,为避免膜带过度拉扯或者松弛,可通过调节张紧轮205的位置来调节膜带的松紧度,避免因过度拉扯造成膜带损伤或膜带松弛影响包装过程。

25.参照图1和图4,进一步的,上料装置300包括承料架301、第一轴承杆302、第二轴承杆303、计数下料盘304、毛刷305、护料半圆支架306、第二电机307、第三电机308和下料块309,承料架301设置于机架100上,承料架301上具有承料仓310以及设置于承料仓310底部的出料口311,承料仓310用于装置吸管,吸管可从出料口311输出;第一轴承杆302和第二轴承杆303均转动连接于承料架301上,毛刷305套设于第一轴承杆302上,计数下料盘304套设于第二轴承杆303上,毛刷305和计数下料盘304均位于出料口311处,且毛刷305位于计数下料盘304的顶部,第二电机307和第三电机308均设置于承料架301上,第二电机307的输出端传动连接于第一轴承杆302,第三电机308的输出端传动连接于第二轴承杆303,计数下料盘304的外周侧设置有凹槽312,用于装置吸管,计数下料盘304的前侧设置有护料半圆支架

306,以使一个凹槽312内只装载一根吸管,护料半圆支架306和下料块309均连接于承料架301上,毛刷305可将承料仓310内的吸管扫下,并避免吸管直接从出料口311落出;下料块309上开设有上下贯通的下料槽313,下料槽313位于计数下料盘304的下方,护料半圆支架306的底端位于下料槽313的上侧开口处,以使吸管被移动至下料槽313处并可从下料槽313落出。

26.首先将吸管放置于承料仓310内,吸管随重力靠近出料口311,第二电机307和第三电机308带动毛刷305和计数下料盘304转动,毛刷305在转动过程中,不仅可使承料仓310内的吸管快速掉落,且护料半圆支架306的顶端与毛刷305相互配合,还可避免吸管从毛刷305与计数下料盘304之间的缝隙掉落,使得吸管能够一根吸管对应一个凹槽312的进入凹槽312内,护料半圆支架306避免吸管在转动过程中掉落,吸管随护料半圆支架306被移动至下料块309处后,掉落至下料槽313处。

27.参照图5至图8,进一步的,下料块309的底部开设有两个卡槽314,两个卡槽314分设于下料槽313的两侧;折叠机构400包括材料安装架401和u型板片402,材料安装架401设置于机架100上,材料安装架401的顶部设置有沿膜带移动方向布置的第一折叠槽403和第二折叠槽404,u型板片402的两侧顶部分别卡设于两卡槽314内,且u型板片402位于第一折叠槽403内,u型板片402的外壁与第一折叠槽403的内壁之间具有用于膜带通行的通道,膜带在通道内被折叠。

28.具体的,第一折叠槽403的左侧侧壁沿膜带移动方向从宽至窄、由低至高倾斜布置,使得膜带在进入第一折叠槽403内时能够较好的进行过度,避免因无过度而可能损坏膜带,材料安装架401的左侧顶部设置有圆轴,避免膜带在经过时受到损坏。使用时,膜带受牵引封边机构600的牵引从第一折叠槽403盒第二折叠槽404经过,在经过第一折叠槽403时,膜带由平摊展开状态受通道影响沿通道形状伸展,以此对膜带进行折叠。其中,第二折叠槽404的宽度小于第一折叠槽403的宽度,以使承载有吸管的膜带稍微收紧,以便牵引封边机构600更好的对膜带进行封边处理。

29.进一步的,u型板片402的后侧开设有滑动口405;第一输送机构500包括电机架501、第四电机502、圆盘503、连杆504、调节架505、第一滑轨506、第一滑块507、推杆508、推料块509、第一气缸510和推片511,电机架501设置于机架100上,第四电机502设置于电机架501上,第四电机502的输出端上连接有圆盘503,连杆504的一端与圆盘503的侧缘转动连接,连杆504的另一端与调节架505转动连接,第一滑轨506固定连接于机架100上,第一滑块507滑动连接于第一滑轨506,调节架505与第一滑块507相连接,推杆508设置于调节架505上,推料块509设置于推杆508的端部,并位于u型板片402的一侧;第一气缸510设置于承料架301上,且第一气缸510与推片511相连接,推片511插设于滑动口405,第一气缸510可驱动插片相对于滑动口405滑动。

30.具体的,第四电机502运行带动圆盘503转动,并带动连杆504摆动,以使连杆504带动调节架505沿膜带移动方向往复移动。使用时,当吸管随计数下料盘304从下料槽313掉落至推片511上,避免吸管一次性掉落太多至u型板片402上影响包装的可能,第一气缸510的自由端收缩使得吸管掉落至u型板片402上,第四电机502转动带动推料块509朝向u型板片402内侧移动,以将u型板片402内侧的吸管推出,使得吸管掉落至第一折叠槽403内被折叠的膜带上,随后随着圆盘503的继续转动,推料块509返回,以此反复。且u型板片402的设置

也避免的膜带在被折叠从通道内出来后顶部相靠近或粘合,影响吸管的包装,避免吸管掉落至膜带外。

31.参照图2,进一步的,牵引封边机构600包括第五电机601、第二滑块602、滑架603、螺杆604、第一传动杆605、第一皮带轮606、第一同步带、安装壳607、第二传动杆608和牵引齿轮609,第五电机601和滑架603均设置于机架100上,第二滑块602可上下滑动地连接于滑架603上,滑架603的顶部螺纹连接有螺杆604,螺杆604的一端转动连接于第二滑块602,以调节第二滑块602的与机架100之间的高度,第二滑块602上转动设置有第一传动杆605,第一传动杆605的一端和第五电机601的输出端上均套设有第一皮带轮606,第一同步带绕设于两个第一皮带轮606上,第一电机208可驱动第一同步带转动,安装壳607固定连接于第二滑块602的一侧并位于第二折叠槽404的上方,第一传动杆605的另一端延伸至安装壳607内并套设有锥齿轮610,第二传动杆608设置为两个并均转动连接于安装壳607,两第二传动杆608的底部均连接有牵引齿轮609,两牵引齿轮609相互啮合,其中一第二传动杆608上套设有锥齿轮610,且两锥齿轮610相互啮合,以对膜带进行输送并封边。

32.使用时,第五电机601运行带动第一皮带轮606转动并带动两牵引齿轮609转动啮合,膜带的顶部位于两牵引齿轮609之间,优选的,牵引齿轮609之间可设置加热棒等加热装置,使得两牵引齿轮609在啮合时对膜带进行和封边,通过啮合将膜带的两侧边压紧,使其粘合。

33.在本实施例中,为安装锥齿轮610的第二传动杆608的顶部延伸至安装可外并连接有推把,安装壳607上连接有固定杆,固定杆的端部连接有弹簧,弹簧的一端止抵于推把,其中,第二传动杆608的底端边缘连接有偏心轴,对应牵引齿轮609转动连接于偏心轴上。使用时,可通过转动推把以调节两个牵引齿轮609之间的啮合位置,弹簧的使用可对两个牵引齿轮609之间的压力进行调节,以避免两个牵引齿轮609之间过紧的问题。

34.在本实施例中,上料装置300与牵引封边机构600之间还设置有同步组件,同步组件包括第一滚轴210、第二滚轴211、第三滚轴212和第二皮带轮213,第一滚轴210和第二滚轴211呈上下布置并均转动设置于固定架204的顶部,第三滚轴212转动设置在机架100上并位于第二滚轴211的右侧,第二滚轴211的一端套设有第二皮带轮213,第一同步带还绕设于第二皮带轮213上,以使第二滚轴211与第一传动杆605之间同步转动,以便于膜带的输送,避免因输送速度不同而过度拉扯膜带造成损坏。

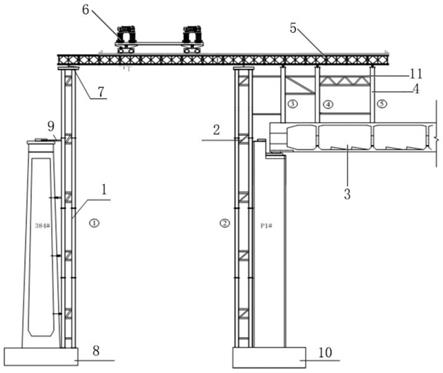

35.参照图9,进一步的,端部热合装置700包括热合架701、第六电机702、模具轴703、第一齿轮704、热合模具705和电滑环706,热合架701和第六电机702均设置于机架100上,且热合架701位于材料安装架401的右侧,模具轴703设置为两个并均横向转动连接于热合架701上,两模具轴703呈上下布置,其中一模具轴703传动连接于第六电机702的输出端,两模具轴703的一端均套设有第一齿轮704,两个第一齿轮704相互啮合,以使第六电机702可带动两模具轴703转动,热合模具705包括上模具7051和下模具7052,上模具7051设置于位于上侧的模具轴703上,下模具7052设置于位于下侧的模具轴703上,电滑环706设置为两个并分别连接于两模具轴703上,以对经过的膜带进行端部密封并进行切割处理,以形成成品。

36.其中,在两个模具轴703上开设有容置腔,用于放置加热棒等的加热装置,第六电机702和模具轴703之间通过齿轮传动进行传动连接,上模具7051和下模具7052的相对侧设置有可相互啮合的轮齿,用于将膜带边缘压紧热合,以进行封边。使用时,第六电机702运行

带动两模具轴703转动,当上模具7051和下模具7052重合啮合时,可对包覆有吸管的膜带的两端进行封边,并优选通过电加热的方式进行,并将端部封合后形成的成品输送至第二输送机构800上。

37.具体的,热合架701的两侧开设有溜槽,两溜槽内均滑动连接有溜板,热合架701上螺纹连接有两个高度调节杆,两个高度调节杆的端部均连接有弹簧,两个弹簧的一端止抵于溜板,位于上侧的模具轴703转动连接于两溜板,转动高度调节杆可调节两模具轴703之间的间距,弹簧的设置用于调节压力,调节松紧度,使得两模具轴703在对吸管夹持输送过程中不会将吸管夹持过紧或过松而影响吸管的品质。

38.参照图10,具体的,第二输送机构800设置为皮带输送机801;收集装置900包括第一支撑架901、收集气缸902、条形架903、第三滑块904、第二滑轨905和成品收集箱906,第一支撑架901设置于机架100上,收集气缸902连接于第一支撑架901上,收集气缸902的自由端连接有条形架903,第二滑轨905沿前后方向布置并连接于第一支撑架901,第三滑块904滑动连接于第二滑轨905上,条形架903固定连接于第三滑块904,成品收集箱906设置为两个并沿前后方向布置,两成品收集箱906均连接于条形架903上,成品收集箱906位于皮带输送机801的输出侧下方,收集气缸902可驱动两成品收集箱906沿第二滑轨905滑动。

39.其中,皮带输送机801为现有技术,在此不再赘述。

40.使用时,其中一个成品收集箱906位于皮带输送机801右侧的下方,以对皮带输送机801输送的成品进行收集,当成品收集箱906内装满时,收集气缸902带动条形架903移动,以使另一个成品收集箱906移动至皮带输送机801右侧的下方。

41.本发明的一种工作方式如下:使用时,将膜带卷套设在安装杆202上,并由第一电机208和第二导向轮207进行输送,并由两个牵引齿轮609进行牵引,在牵引过程中,膜带进行u型板片402与第一折叠槽403之间的通道后被折叠,第二电机307和第三电机308运行使得计数下料盘304将吸管移动至推片511上,第一气缸510的自由端收缩使得吸管掉落至u型板片402上,第四电机502带动推料块509移动将u型板片402上的吸管推落至被折叠的膜带上,随后带动具有吸管的膜带移动至两牵引齿轮609之间被进行封边处理,随后移动至两模具轴703之间,由上模具7051和下模具7052对吸管两端的膜带进行加热封边以形成成品,最终成品由皮带输送机801输送至成品收集箱906内,由此,一条全自动的包装线完成,无需人工的留守介入,即可完成吸管的包装收集,省事省力。

42.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。