1.本发明涉及湿法冶金技术领域,特别是涉及一种从硫化矿石中浸出铜、金和银的方法。

背景技术:

2.黄铜矿是一种铜铁硫化物矿物,黄铜矿的湿法浸出方法主要集中在生物浸出、常压氯盐浸出、氨浸以及加压酸浸等方向上。生物冶金是微生物学与湿法冶金相互交叉的一门新技术,但其应用受到矿石的性质、地理条件以及地域环境的影响,难以在工业上大规模的应用。针对黄铜矿生物浸出效果不佳,浸出周期长的特点,黄铜矿生物浸出依然有很长的一段路要走。常压氯盐浸出的浸出工艺较为复杂,对设备的腐蚀也较为严重,同时浸出黄铜矿的周期也较长,制约了其发展应用。氨浸虽然具有可以在非腐蚀条件下操作的优点,但是由于其浸出过程中耗氧量,设备投资大,不适合大规模间歇式生产的缺点,应用不广。

3.目前应用最广的为加压浸出,现在黄铜矿的加压浸出技术又分为三种,一种是在110℃~115℃范围内的的低温浸出,铜的硫化矿中的硫转化为单质硫;第二种是130℃~150℃的中温浸出,通过提高温度和添加一些氯化物来提高黄铜矿溶解;第三种是200℃~220℃的高温浸出,此时黄铜矿浸出很快,硫化矿物在高压下被氧气完全氧化,铜被浸出以硫酸铜的形式转入溶液中。但高压浸出面临着设备投资大、设备耐腐蚀性要求高等缺点。金、银的湿法浸出常用氰化法浸出,虽然氰化法浸出技术成熟但浸出剂氰化物存在剧毒、浸出速度慢等缺点。因此开发一种新的、绿色环保的、可持续的硫化物浸出方法迫在眉睫。

技术实现要素:

4.本发明的目的是提供一种从硫化矿石中浸出铜、金和银的方法,整个工艺过程不需要高温高压的操作条件具有流程操作简单、设备投资低、运行成本低、环保无污染等优点,解决了传统硫化物需高温高压浸出、设备耐压等级高、耐腐蚀性要求高、设备投资大等缺点,为硫化物的浸出提供了一种新方法。

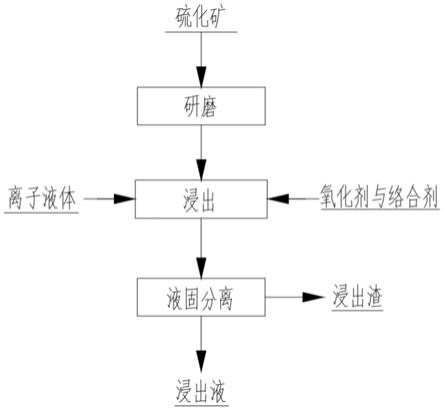

5.为实现上述目的,本发明提供了一种从硫化矿石中浸出铜、金和银的方法,包括以下步骤:

6.a)将硫化矿原料研磨得到粒径为45

‑

106μm的浸出原料;

7.b)将所述浸出原料与离子液体混合,得混合溶液;

8.c)在所述混合溶液中加入一定量的氧化剂和络合剂在浸出槽中反应;浸铜时添加过量的所述氧化剂,不添加所述络合剂;浸金、银时所述氧化剂添加量为0.1

‑

5.0g/kg,所述络合剂的添加量为1.0

‑

50.0g/kg;

9.d)一定时间后结束反应得浸出液,对所述浸出液进行过滤,固液分离得到滤渣和滤液。

10.优选的,步骤b)中,所述离子液体为1

‑

丁基

‑3‑

甲基咪唑硫酸氢、1

‑

戊基

‑3‑

甲基咪唑硫酸氢、1

‑

己基

‑3‑

甲基咪唑硫酸氢、1

‑

庚基

‑3‑

甲基咪唑硫酸氢、1

‑

辛基

‑3‑

甲基咪唑硫

酸氢中的一种或多种混合物的组成。

11.优选的,步骤b)中,所述离子液体与所述浸出原料液固比(ml/g)为10

‑

100:1。

12.优选的,步骤c)中,所述氧化剂为硫酸铁,所述络合剂为硫脲。

13.优选的,步骤c)中,所述浸出槽中的浸出温度为20

‑

80℃,搅拌速率为50

‑

1000rpm,浸出的时间为24

‑

50h。

14.优选的,步骤d)中,所述浸出液的ph值小于2。

15.优选的,步骤d)中,所述固液分离采用的设备为0.45μm醋酸纤维素过滤器。

16.优选的,步骤d)中,所述滤渣为铜、金、银中的一种或多种。

17.本发明的有益效果为:

18.(1)所用浸出剂中有机溶剂为绿色溶剂环保无污染;

19.(2)在常温常压条件下能够有效浸出硫化矿石中的铜、金和银;在相同条件下本发明铜、金、银的浸出率远远优于使用硫酸时的浸出率;

20.(3)整个工艺过程不需要高温高压的操作条件具有流程操作简单、设备投资低、运行成本低、环保无污染等优点。

21.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

22.图1是本发明一种从硫化矿石中浸出铜、金和银的方法的工艺流程图。

具体实施方式

23.下面结合实施例,对本发明进一步描述,实施例中所用各种化学品和试剂如无特别说明均为市售购买。

24.实施例1

25.取10.0g干燥好的黄铜矿(其中cu=20.31%,fe=34.06%,zn=4.46%,si=0.23%,co=0.1%,ca=0.08%)研磨至45

‑

106μm,在70℃条件下与1.0l20%的1

‑

丁基

‑3‑

甲基咪唑硫酸氢离子液体混合并加入40.0g硫酸铁在水浴锅中加热搅拌反应,其中搅拌速率为500rpm,浸出时间为24h。实验结束后用0.45μm的醋酸纤维素过滤器过滤得到含铜滤液和滤渣。取样检测分析铜的浸出率为65.4%。

26.实施例2

27.取10.0g干燥好的黄铜矿(其中cu=20.31%,fe=34.06%,zn=4.46%,si=0.23%,co=0.1%,ca=0.08%)研磨至45

‑

106μm,在60℃条件下与1.0l 20%的1

‑

丁基

‑3‑

甲基咪唑硫酸氢离子液体混合并加入40.0g硫酸铁在水浴锅中加热搅拌反应,其中搅拌速率为500rpm,浸出时间为24h。实验结束后用0.45μm的醋酸纤维素过滤器过滤得到含铜滤液和滤渣。取样检测分析铜的浸出率为61.2%。

28.实施例3

29.取10.0g干燥好的黄铜矿(其中cu=20.31%,fe=34.06%,zn=4.46%,si=0.23%,co=0.1%,ca=0.08%)研磨至45

‑

106μm,在70℃条件下分别与1.0l 10%、50%、100%的1

‑

丁基

‑3‑

甲基咪唑硫酸氢离子液体、1mol/l的硫酸混合并加入40.0g硫酸铁在水浴锅中加热搅拌反应,其中搅拌速率为500rpm,浸出时间为24h。实验结束后用0.45μm的醋

酸纤维素过滤器过滤得到含铜滤液和滤渣。分别取样检测分析10%、50%、100%的1

‑

丁基

‑3‑

甲基咪唑硫酸氢离子液体和1mol/l的硫酸对应的铜的浸出率分别为55.1%、82.2%、86.6%、23.2%。

30.实施例4

31.取25.0g干燥好的硫化矿(其中au=5.65g/t,ag=18.72g/t、cu=1.52%,pb=0.36%,zn=0.08%,fe=9.22%)研磨至45

‑

106μm,在50℃条件下与100ml20%的1

‑

丁基

‑3‑

甲基咪唑硫酸氢离子液体混合并加入12.5mg硫酸铁、0.5g硫脲在水浴锅中加热搅拌反应,其中搅拌速率为500rpm,浸出时间为50h。实验结束后用0.45μm的醋酸纤维素过滤器过滤得到含金银的滤液和滤渣。取样检测分析金银的浸出率分别为85.1%、60.3%。

32.实施例5

33.取25.0g干燥好的硫化矿(其中au=5.65g/t,ag=18.72g/t、cu=1.52%,pb=0.36%,zn=0.08%,fe=9.22%)研磨至45

‑

106μm,在50℃条件下分别与100ml 20%的1

‑

丁基

‑3‑

甲基咪唑硫酸氢、1

‑

戊基

‑3‑

甲基咪唑硫酸氢、1

‑

己基

‑3‑

甲基咪唑硫酸氢、1

‑

庚基

‑3‑

甲基咪唑硫酸氢、1

‑

辛基

‑3‑

甲基咪唑硫酸氢离子液体混合并加入12.5mg硫酸铁、0.5g硫脲在水浴锅中加热搅拌反应,其中搅拌速率为500rpm,浸出时间为50h。实验结束后用0.45μm的醋酸纤维素过滤器过滤得到含金银的滤液和滤渣。分别取样检测分析金的浸出率分别为85.1%、72.3%、60.8%、41.4%、26.6%,银的浸出率分别为60.3%、43.7%、36.7%、25.2%、14.9%,。

34.实施例6

35.取25.0g干燥好的硫化矿(其中au=5.65g/t,ag=18.72g/t,cu=1.52%,pb=0.36%,zn=0.08%,fe=9.22%.)研磨至45

‑

106μm,在50℃条件下分别与100ml 20%的以1

‑

丁基

‑3‑

甲基咪唑阳离子为基础,不同阴离子(cl、bf4、ch3so3、n(cn)2)的离子液体混合并加入12.5mg硫酸铁、0.5g硫脲在水浴锅中加热搅拌反应,其中搅拌速率为500rpm,浸出时间为50h。实验结束后用0.45μm的醋酸纤维素过滤器过滤得到含金、银的滤液和滤渣。分别取样检测分析银的浸出率分别为7.8%、28.8%、56.1%、1.2%。

36.对比分析实施例1

‑637.实施例1

‑

2结果表明温度越高铜的浸出率越高。

38.实施例3结果表明随着离子液体浓度的升高铜的浸出率增加且远远高于使用硫酸在同等条件下的浸出率。

39.实施例4

‑

5结果表明对一系列(正烷基)甲基咪唑hso离子液体的研究表明,随着链长增加,金和银的提取率降低,部分原因是随着链长增加,离子液体的粘度增加。

40.实施例6结果表明以1

‑

丁基

‑3‑

甲基咪唑阳离子为基础,不同阴离子(ci、bf4、chso、ncn)的离子液体对银的萃取率均低于(hso)离子液体。

41.最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。