1.本发明涉及冶金设备技术领域,具体涉及一种具有电极旋转与振动功能的真空电渣炉。

背景技术:

2.国内外设计制造的电渣炉,一般都不具备真空熔炼的环境,有些气保电渣炉能排出一部分氢、氧有害气体,也不能避免一些活泼金属氧化反应发生。目前电渣炉中,尤其是悬臂式单立柱电渣炉,立柱刚性差,横臂升降运行不稳定,电极上下运动若产生晃动,在电极同结晶器的充填比较大的情况下,电极很容易同结晶器的内筒刮碰,出现电流短路事故。

3.此外,在一般电渣炉熔炼过程中,金属熔滴会在电极中心部位向下滴落,热量集中在渣池中央,造成金属熔池成较深的v字形,钢锭结晶后,芯部组织疏松,很容易产生缩松空洞。由于熔滴形成颗粒较大,滴落路径也短,非金属有害元素不能很好地通过渣层过滤干净,使钢锭品质下降,即使有少数装备了电极旋转装置,在电渣熔铸过程中,通常电极旋转只是匀速运动,金属熔滴不会及时顺畅滴落,熔滴细化不明显,有害非金属杂质去除有限,对提高和改善钢锭内在质量贡献不大。绝大多数带有电极旋转装置的微型电渣炉是在实验室进行试验,几公斤至几十公斤规模很小,没有工业化大生产实践,对电极旋转这项技术在工厂企业广泛推广意义不大。

4.因此,如何提升电渣炉设备的整体稳定性,并使电极能够旋转与振动,以适应工业化生产,是目前需要亟待解决的问题。

技术实现要素:

5.本发明的技术任务是针对以上现有技术的不足,而提供一种具有电极旋转与振动功能的真空电渣炉,可适用于企业工业化大生产活动。

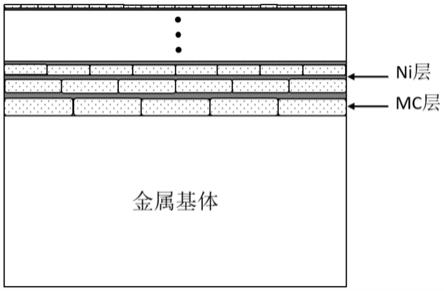

6.本发明解决其技术问题所采用的技术方案是:一种具有电极旋转与振动功能的真空电渣炉,所述电渣炉包括横臂立柱、横臂、导电料杆、气氛保护罩及结晶器,所述横臂安装在立柱之上,所述横臂一侧的横臂平台上方设有导电料杆平台及导电料杆平台升降机构,所述导电料杆平台上安装有夹持电极的导电料杆,所述导电料杆可在平台升降机构作用下穿过横臂平台上下运动,所述导电料杆杆头上设置有电极旋转机构及电极振动机构;所述气氛保护罩上端与横臂平台固定连接,所述结晶器设置在气氛保护罩下方。

7.进一步地,所述电渣炉呈塔式结构。

8.进一步地,所述电极旋转机构设置在导电料杆平台上,包括伺服电机组件,传动齿轮、回转支承;所述回转支承安装在导电料杆上,所述伺服电机组件的输出轴端安装有传动齿轮,所述传动齿轮传动连接回转支承。

9.进一步地,所述伺服电机组件包括伺服电机,以及安装在伺服电机上的减速机,所述电极旋转机构的运行通过电控系统进行控制,电控系统可控制伺服电机驱动减速机,使电极旋转作匀速旋转,或按锯齿波形速率脉动旋转。

10.进一步地,所述电极振动机构包括气压振动器,以及推力轴承i,所述气压振动器呈环形套设在导电料杆上,所述导电料杆上端固定有一端板,所述推力轴承i设置在气压振动器活塞体及导电料杆端板之间。

11.进一步地,所述导电料杆平台上设置有电极支承机架,所述电极支承机架包括底板、中间板、顶板,以及支撑中间板顶板的支撑柱,所述电极旋转机构设置在底板上,所述气压振动器设置在中间板上,所述导电料杆的端板与电极支承机架的顶板之间设有推力轴承ii,所述电极支承机架的顶板上还设有压缩弹簧。

12.进一步地,所述气压振动器还包括连接气压振动器的电磁阀、调速阀,所述电极振动机构的运行通过电控系统进行控制,电控系统通过电磁阀、调速阀调整气压振动器的换向、进气流量、流速,实现电极的调频调幅振动。

13.进一步地,所述导电料杆平台升降机构包括立柱、电机平台、丝杠、伺服电机组件;所述两立柱固定在横臂平台上,其上设有滑道,两立柱顶端还设置有电机平台,所述电机平台上安装有伺服电机组件,所述伺服电机组件的输出轴上连接丝杠,所述丝杠上设有丝母,所述丝母安装在导电料杆平台上,所述导电料杆平台设置在支柱的滑道上。

14.进一步地,所述导电料杆通过滑动导电组件连接馈电短网系统。

15.进一步地,所述导电料杆通过液态金属滑动导电装置连接馈电短网系统,所述液态金属滑动导电装置包括导电筒,所述导电筒套设在导电料杆上,导电筒与导电料杆间形成导电腔体,导电腔体内充斥液态金属。

16.进一步地,所述馈电短网系统包括固定在横臂平台上的导电柱,所述导电柱上设有滑动套筒,滑动套筒通过套筒内碳刷导电,可随导电料杆平台上下滑动;所述液态金属滑动导电装置的导电筒通过导电铜排连接滑动套筒。

17.进一步地,所述横臂为升降横臂,通过液压系统驱动其升降运动,横臂与横臂平台设有支撑横臂平台的支撑件;所述结晶器之下设有底水箱,所述底水箱置于可调整方向的平台车之上。

18.进一步地,所述气氛保护罩外筒侧面设置了有加渣料器、加合金料器;可在不开炉盖的情况下,进行装填渣料或合金料,不破坏炉内真空环境;还设置有氧浓度测量仪、氩气充填通道、炉情探视口,使熔炼工作更便于监控。

19.与现有技术相比,本发明的有益效果为:

20.1.本发明所述电极旋转振动功能的真空电渣炉,在炉型主体设计上,采用了塔形结构设计,使设备整体稳定性显著增强,尤其对拥有电极旋转振动装置能平稳运行,起了决定性作用,再有回转支承作为装置的基础构件,超强的防倾翻功能,平添了电极旋转整体运转的稳固性。在炉型功能配置上,可以配套真空系统、循环水冷系统、液压系统、氧浓度检测系统、惰性气体输送系统、安全生产警报系统、电渣炉熔炼生产电气控制系统,为较大规模熔炼高品钢生产奠定良好设备基础;

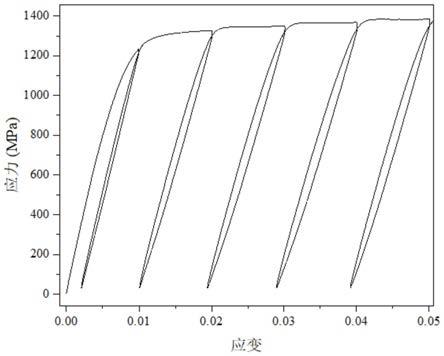

21.2.本发明所述电极旋转、振动机构,电极旋转机构可通过电控系统的计算机控制伺服电机驱动减速机,使电极旋转可作匀速旋转,也可按锯齿波形速率脉动旋转,自耗电极可产生瞬间停顿抖动现象,使金属熔滴可加速滴落,熔滴颗粒变小,电极振动机构通过二位三通电磁换向阀控制,在压缩气压的作用下,实现电极的调频调幅振动运动。在电渣熔铸过程中,本发明的电极旋转振动功能使得金属熔滴在离心力、惯性力和重力的作用下,增加金

属熔滴在渣池中的停留时间与运行轨迹,更能变细变小,更大范围分散滴落,使有害的非金属夹杂物有更多机会被充分去除,使金属熔池形状逐渐变得更加浅平,阻止钢锭出现空心,钢锭晶粒组织更加紧密细化,枝晶趋于轴向生长,为熔炼出精品电渣钢创建了良好的设备条件;同时由于旋转和振动带来了电渣重熔系统内的熔液流场与温度矢量场的变化,提高了熔化速率,从而也实现了节能降耗。

22.3.现有技术中较常用的滑动导电结构为多点环状接触电刷及水银式集流环,多点环状接触电刷的缺陷是电刷、滑环在长期滑动工作状态下,容易磨损,产生电弧,影响电流传输,使用寿命短,维修维护费用高,影响企业效益;而水银式集流环的接触电阻小且稳定,但水银有毒,受热后会蒸发,对人体会产生较大危害。本发明液态金属滑动导电装置完全克服了以上缺陷,保证了电极旋转装置的短网正常导通运行,同时可以有效配合电极旋转装置,解决了电渣熔铸电极旋转装置短网导电回路中带电旋转导通的难题,实现了电极旋转。

附图说明

23.图1是本发明所述真空电渣炉结构图;

24.图2是本发明所述电极旋转、振动机构及液态金属滑动导电装置结构半剖图;

25.图3是本发明所述电极旋转、振动机构及液态金属滑动导电装置结构全剖图;

26.图4是本发明所述旋转电极的大扭矩导电料杆装置结构图;

27.附图标记:横臂立柱1;横臂2;导电料杆3;气氛保护罩4;结晶器5;底水箱6;平台车7;横臂平台8;导电料杆平台9;电极支承机架10;液压系统11;真空系统12;液态金属滑动导电装置13;渣料器14;电控系统15;电极旋转机构16;电极振动机构17;立柱18;电机平台19、丝杠20;伺服电机驱动组件21;导电柱22;

28.卡紧油缸部件3.1;导电料杆头部3.2;导电料筒身3.3;拉紧吊杆3.4;卡头3.5;内外齿联轴器3.6;导电铜环3.7;电极3.8;端板3.9;

29.底板10.1;中间板10.2;顶板10.3;支撑柱10.4;压缩弹簧10.5;

30.导电铜排13.1;液态金属13.2;导电筒13.3;环流水槽13.4;滑动套筒13.5;

31.伺服电机组件16.1;回转支承16.2;联接部件16.3;传动小齿轮16.4;

32.气压振动器17.1;二位三通换向阀17.2;调速阀17.3;推力轴承i17.4。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

34.实施例

35.如图1~4所示,一种具有电极旋转与振动功能的真空电渣炉,所述电炉渣呈塔式结构,包括横臂立柱1、横臂2、导电料杆3、密闭气氛保护罩4、密闭结晶器5、底水箱6、平台车7,所述横臂安装在立柱之上,所述横臂一侧的横臂平台8上设有导电料杆平台9以及导电料杆平台升降机构,所述导电料杆平台9上安装有夹持电极3.8的导电料杆3,所述导电料杆可在导电料杆平台升降机构作用下穿过横臂平台8上下运动,所述导电料杆杆头上设置有电极旋转机构16、电极振动机构17;所述气氛保护罩4上端与横臂平台8固定连接,密闭气氛保

护罩4通过输气管路同真空系统12联接,能在熔炼工作中进行抽真空,保持炉内真空环境与大气隔绝;所述结晶器5设置在气氛保护罩4下方;所述横臂2为在横臂立柱上运动的升降横臂,通过液压系统11驱动其升降运动,横臂与横臂平台设有支撑横臂平台,使横臂平台稳定的支撑件,所述结晶器5之下设有底水箱6,所述底水箱置于可调整方向的平台车7之上,所述平台车7可以作x

‑

y方向调整,对应电极熔炼中心,还可以开离熔炼中心,进行脱锭处理等工作。

36.所述电渣炉呈塔式结构,电渣炉的电极旋转振动装置、导电料杆、密闭气氛保护罩、密闭结晶器、底水箱、平台车;这些部件都是层层堆起,如同塔式。

37.当熔炼将开始工作时,液压系统11驱动横臂,密闭气氛保护罩下落在结晶器法兰平面上,横臂之上所有装备的重量都由地面上的平台车、底水箱、结晶器带来强有力的支撑,熔炼工作中,横臂静止不动,只是导电料杆在熔炼中心处上下运动,因此该炉型设备整体稳定,即便有电极旋转振动装置运行,也不能撼动设备整体稳定性,完全适应较大吨位电渣熔炼生产作业,给全程熔炼能顺利进行起到了根本保证。

38.作为技术方案的改进,所述电极旋转机构16设置在导电料杆平台上,包括伺服电机组件16.1、回转支承16.2、联接部件16.3;所述回转支撑16.2通过联接部件16.3(包括联接圆盘和联接套筒)安装在导电料杆上,所述伺服电机组件的输出轴端安装有传动小齿轮16.4,所述回转支承的大齿轮与传动小齿轮16.4啮合。

39.电极旋转机构16由电控系统15控制伺服电机组件16.1(伺服电机,以及安装在伺服电机上的减速机),通过伺服电机组件输出轴端的传动小齿轮16.4传动到回转支承16.2的大齿轮,再经过联接部件16.3传递到导电料杆3,获得电极旋转运动;电控系统控制伺服电机驱动减速机,可使电极旋转作匀速旋转,或按锯齿波形速率脉动旋转。

40.作为技术方案的改进,所述电极振动机构17包括气压振动器17.1,以及推力轴承i,所述气压振动器呈环形,套设在导电料杆上,所述导电料杆上端固定有一端板3.9,所述气压振动器活塞体上设有推力轴承i17.4,所述推力轴承i的上环盘顶在端板上,可以传递气压振动器的上下振动,另外不影响导电料杆的相对旋转运动;

41.所述导电料杆平台上设置有电极支承机架10,用于对电极旋转机构16和电极振动机构17起支承作用,所述电极支承机架包括底板10.1、中间板10.2、顶板10.3,以及支撑中间板顶板的支撑柱10.4,所述电极旋转机构设置在底板上,所述气压振动器设置在中间板上,所述导电料杆的端板与电极支承机架的顶板之间设有推力轴承ii,推力轴承ii的上环盘顶在电极支承机架的顶板,所述电极支承机架的顶板上还设有压缩弹簧10.5。

42.所述电极振动机构17还包括与气压振动器连接的,安装在机架电极支承机架顶板10.3上端的二位三通电磁换向阀17.2、调速阀17.3,气压振动器17.1的活塞体通过推力轴承i17.4,将振动传递到导电料杆上端紧固的端板3.9,带动导电料杆实现电极振动。电极振动机构由电控系统15操控二位三通电磁换向阀17.2给气压振动器17.1供给压缩气体,并通过调速阀17.3调节气体流量,获得适合的充气速度实现电极振动运动,这部分是该炉型最富特色的结构,是提高钢锭内在质量的关键所在。由于电极有了变速旋转或脉动旋转运动,再叠加一个调频调幅振动运动,金属熔滴在离心力、惯性力、重力综合作用下,产生径向流动,往周围分散滴落,熔滴变小,路径变长,其中的非金属原素经过渣池溶液时,被过滤吸收的机会变多了,钢锭原素成分更纯净了,旋转电极电渣重熔比经典电渣重熔能有效去除夹

杂物50%以上。由于电极的旋转,金属熔滴更早撤离,电极端部变得扁平,也使金属熔池变得扁平成u字形,钢锭结晶轴向生长,质地致密,钢材密度可增加2.3%。

43.作为技术方案的改进,所述导电料杆平台升降机构包括两立柱18、电机平台19、丝杠20、伺服电机驱动组件21;所述两立柱18固定在横臂平台8上,其上设有滑道,两立柱顶端还设置有电机平台19,所述电机平台19上安装有伺服电机驱动组件21,所述伺服电机驱动组件的输出轴上连接丝杠20,所述丝杠20上设有丝母,所述丝母安装在所述导电料杆平台9上,所述导电料杆平台9设置在两支柱的滑道上可作升降运行,由于丝杠与丝母是滚动接触磨擦系数很小,所以导电料杆平台9升降非常省力顺畅。导电料杆平台可通过伺服电机驱动组件带动滚珠丝杠,通过丝母带动平台上的导电料杆作升降运动,进行熔炼工作。

44.所述导电料杆通过滑动导电组件连接馈电短网系统,所述滑动导电组件为液态金属滑动导电装置,作为技术方案的改进,所述滑动导电组件为液态金属滑动导装置13,所述导电料杆通过液态金属滑动导电装置连接馈电短网系统,所述馈电短网系统包括固定在横臂平台上的两导电柱22,所述导电柱上设有滑动套筒13.5,滑动套筒通过套筒内碳刷导电,可随导电料杆平台9上下滑动;所述导电料杆平台9上设有两通孔,导电柱可穿过通孔,不影响导电料杆平台9的运动;所述液态金属滑动导电装置包括导电筒13.3,所述导电筒套设在导电料杆上,导电筒与导电料杆3间形成导电腔体,导电腔体内充斥液态金属13.2(导电腔体两端动态密封);所述液态金属滑动导电装置的导电筒13.3通过导电铜排13.1连接滑动套筒13.5。

45.导电筒13.3联接的导电铜排13.1通过滑动套筒13.5和导电支柱22联接在一起的,电流就可以从馈电短网的导电支柱22、滑动套筒13.5、导电铜排13.1、导电筒13.3、液态金属13.2,传到可滑动旋转的导电料杆3上,形成一个完整的导电回路,该液态金属滑动导电装置,克服了电刷滑环导电结构繁杂、易磨损、寿命短、维修困难等弊病,从而保证整个短网的电流正常通畅传输。

46.因液态金属13.2在常温(3℃~1000℃)时保持液态,与导电筒13.3和导电料杆3有亲密接触,并对母材没有腐蚀作用,具有良好的导电性能,能在电极旋转振动的情况下,仍能完好无损导通馈电短网22的强大电流,是电渣重熔带电旋转导通非常合适方案。

47.作为技术方案的改进,所述密闭气氛保护罩4,其上端口有动密封同导电料杆3配合,保证熔炼工作期间隔离大气侵入,罩体有循环水冷保持罩体不能受热变形,其下法兰底面有密封槽,槽内嵌入密封条,保证密闭气氛保护罩同下面的密闭结晶器5联接不能泄漏真空。在密闭气氛保护罩4外筒侧面还设置了加渣料器14和加合金料器,可在不开炉盖的情况下,进行装填渣料或合金料,不破坏炉内真空环境,并且加合金料时,有计算机控制可以实现定时定量添加。另外在密闭气氛保护罩4侧面还设置了氧浓度测量仪、氩气充填通道、炉情探视口等辅助设施,使熔炼工作更便于监控。所述密闭结晶器5,它内筒是由纯铜板制成,有良好的导热性能,外壳是钢筒和法兰支持,在有循环水冷(通过结晶器上水冷系统实现)情况下,能保证熔融的钢液,逐渐安全稳定凝固,而同它下面的底水箱6同样有密封设施保证真空环境不泄漏。所述底水箱是由纯铜厚板构成,有钢结构水箱支撑,有循环水冷保证遇高温不变形,铜板同馈电短网联接,构成熔炼电流回路,维持熔炼工作正常进行。

48.本发明所用的导电料杆3(具体结构参见专利cn108118159b)的最上端是液压卡紧油缸部件3.1,它伸出的活塞杆头穿过导电料杆头部3.2,导电料杆筒身3.3,联接拉紧吊杆

3.4,而拉紧吊杆3.4下端联接着卡头3.5,卡头3.5上的卡爪夹持电极3.8的卡柄头,中间有导电铜环3.7负责导通大电流,在导电料杆端部同电极结合部,有内外齿联轴器3.6,锁定导电料杆3同电极3.8之间,不能因电极旋转运动在急转急停的情况下发生扭转错位事故。

49.所述导电料杆3,杆体内有双层水冷套装置,进出口分别开在导电筒13.3的两个环流水槽13.4内,有高压水循环流过,维持料杆不因大电流通过而升温变形损伤,它的上端有卡紧液压油缸,油缸的活塞杆头连接着拉紧吊杆,拉紧吊杆通过杆体内筒,下端联接卡头,而卡头下端的卡爪,在液压油压力作用下夹紧了电极的卡柄,在整个熔炼过程中维持电极稳定姿态。特别是所述导电料杆的下端口同电极联接部位设置有内外齿轮联轴器,增加了联接处结合力矩,有效防止由电极旋转所造成掉电极事故发生。

50.以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。