1.本发明属于有色金属冶炼,涉及一种涂镀材料的制备方法,尤其涉及一种锌铝镁涂镀材料及其制备方法。

背景技术:

2.锌铝镁合金镀层产品,其耐腐蚀性为热镀锌镀层的6~15倍,使人们看到了大幅度节约锌资源的希望。特别是低铝合金,其合金熔点还低于galfan 合金,只有377℃左右,甚至比普通的热镀锌合金熔点低20℃~30℃。由于工艺温度降低,不仅使三辊六臂等锌锅设备的使用寿命更长,而且还可以达到降低能耗,降低成本的目的。中国自2010年开始也有6条锌铝镁合金镀层产品生产线先后投入了商业化运营。目前,全球锌铝镁商业化运营的生产线就达到了30条。

3.在锌铝镁合金蓬勃发展中,大家纷纷开始研究各种元素配比对镀层的影响及产生的机理,但生产过程中很少涉及,一般采取常规的合金生产方法,同时也产生了多种缺陷(如元素偏析、物规缺陷、内缩孔等),对下游客户产生了不利的影响。为获得较好的表面质量,一般采取比较高的浇铸温度550℃~650℃,镁在高温下特别易氧化烧损,造成直收率低,生产成本增加,同时产品内部出现内缩孔、表面缩孔、裂纹、产品易断裂等现象,对下游工序造成安全隐患。为消除此缺陷,一般采取表面保温,促使合金锭从底部向上部冷却,但造成劳动强度大,生产时间过长,成分偏析等缺陷。

技术实现要素:

4.鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分解决上述问题的锌铝镁镀涂镀材料及其制备方法。

5.本发明是通过以下技术方案予以实现的:一种锌铝镁涂镀材料,所述锌铝镁的化学成分为(按质量百分比计):al:1.3%~1.7%、mg:1.3%~1.7%,其余为zn和不可避免的杂质元素;上述成分的总和为100%。

6.一种锌铝镁涂镀材料的制备方法,其特征在于,包括以下步骤:a1、按照锌铝镁涂镀材料的成分要求称取锌锭、铝锭、镁锭;a2、将步骤a1称取的锌锭、铝锭投入到加热装置中进行加热熔化,得到锌铝熔化液;a3、将锌铝熔化液升温至480

‑

490℃,分若干次加入镁锭,全部镁锭加完后,搅拌均匀;a4、取样检测,当样品成分符合质量要求后进行浇铸;a5、采用一次性浇铸,浇铸完成后,采用盖板覆盖冷却,等待表面冷却凝固;a6、然后合金初锭表面采用水冷却,注水时须来回移动冷却;a7、冷却后,脱模、修复、打批号、检验、入库。

7.优选的,所述步骤a1中,按照质量百分比al:1.3%~1.7%、mg:1.3%~1.7%、余量为

zn称取锌锭、铝锭、镁锭,同时称取合金原料总质量0.8%~1%的ⅱ或ⅲ型锌造渣剂。

8.优选的,所述步骤a2中,待锌锭、铝锭在加热装置中熔化后,升温至480℃,加入ⅱ或ⅲ型锌造渣剂,并搅拌,使之充分反应,并捞取表面浮渣,得到锌铝熔化液。

9.优选的,所述步骤a3中,将锌铝熔化液升温至480

‑

490℃,分若干次加入镁锭,每次加入镁锭的质量不大于5kg,待前次添加的镁锭熔化后,再次加入镁锭,过程加强搅拌,促进镁锭快速熔化,减少氧化,直至全部镁锭加完,然后再搅拌10

‑

15min。

10.优选的,所述步骤a4中,按每批次生产总锭数的1/6、3/6、5/6处进行取样,检测样品中的铝、镁及杂质元素的含量,当含量合格后进行浇铸。

11.优选的,所述步骤a5中,所述浇铸,为提高生产效率和防止二次或多次浇铸合金初锭四周出现冷隔纹物规缺陷采用一次性浇铸,为防止温度波动较大出现较多锌渣同时温度控制在温度控制在510℃

±

5℃(该温度溶液流动性适中,浇铸过程产生锌渣量较少,表面扒皮良好,共晶组织最多)。温度过高高温溶液与空气接触氧化严重造成锌渣增加(每增加5℃渣量增加0.02%),同时冷却时间延长,锌铝产生偏析增大。同时也防止温度过低渣锌不能充分分离和合金均匀化不均匀。

12.优选的,所述步骤a5中,浇铸完成后,在浇铸毛坯表面采用盖板覆盖,本实验模具两端分别设计有φ100mm模芯,导热性能好,冷却较好,凝固过程不会产生内缩孔。覆盖板主要作用保温防止表面散热过快,达到降低中间表面部分冷却速度,所述盖板覆盖在浇铸毛坯表面的中部位置,使得锭从底部和侧面向中上部冷却的定向逐步有序结晶凝固模式,防止产品内部出现内缩孔。另,为防止最后表面出现细小缩孔,当冷却达到一定程度使用水冷却表面当浇铸毛坯表面冷却凝固的面积≥90%表面积时表面光滑未出现收缩麻面且合金初锭基本凝固內缩消除,使用水强冷使最后较小体积熔融状态的合金快速凝固结晶,形成比较光滑的表面。根据实验,所述盖板覆盖面积为浇铸毛坯表面积的2/3,留出1/3面积作为散热面便于合金初锭处于合理的冷却速度,等浇铸毛坯表面冷却凝固的面积≥90%表面积时,取掉盖板,形成合金初锭,再采用水冷却。

13.优选的,所述步骤a6中,合金初锭表面采用水冷却时,防止表面过冷造成表层与下层温度差过大出现热应力拉裂表面,开始注水时必须为小水柱冷却或喷雾冷却。注水时控制水从模具边沿流向合金初锭中间,水流速控制在0.1m/s以下,水流量开始控制尽可能小,逐步增大,约5分钟注满即可,水覆盖合金初锭,注入口需来回移动,一次性连续注水冷却不能间断,防止冷却速度不够表面出现裂纹或缩孔,同时也加快冷却速度,提高生产效率和减小锌铝偏析,冷却时间20

‑

30min。

14.本发明采用了特殊的浇铸、保温和冷却方法,并具有以下技术效果:1、减少镁烧损,提高了镁的直收率,2、降低了浇铸温度,取消了表面燃烧天然气保温措施,降低了成本,3、应用新的冷却方法,缩短了生产时间,提高了劳动生产率。4、分批次添加镁,降低生产操作的危险性。5、合金的共晶组织大幅度提高到80%以上。6、产品无内缩孔。

附图说明

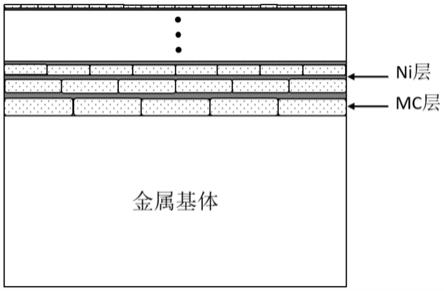

15.图1为产品取样检测时的上表面取样布点示意图。

16.图2为产品取样检测时的底面取样布点示意图。

具体实施方式

17.下面具体描述本发明的具体实施方式。

18.实施例1一种锌铝镁涂镀材料的制备方法,包括以下步骤:第一步:按照质量百分比al:1.3%~1.7%、mg:1.3%~1.7%,余量为锌(不可避免的带入其他杂质),称取锌锭,铝锭、镁锭。

19.第二步:称取第一步总量0.8%的ⅱ或ⅲ型锌造渣剂。

20.第三步:在无芯炉添加第一步所称量的锌锭和铝锭。

21.第四步:待锌铝熔化后升温至480℃,添加第二步所称取的造渣剂,并搅拌,使之充分反应,并捞取表面浮渣。

22.第五步:升温至480℃加入镁锭,每次加入3.5kg,待前次添加的镁锭熔化后再次加入镁锭,全部镁锭加完后,搅拌10min。

23.第六步:取样检测铝、镁及杂质元素,未达到要求进行调整,直至合格后浇铸。

24.第七步:采用一次性浇铸,温度控制在510℃

±

5℃。

25.第八步:浇铸过程从每批次生产总锭数的1/6、3/6、5/6处取样并检验。

26.第九步:浇铸完成后,在浇铸毛坯的表面中部2/3面积立即采用盖板覆盖,等待表面冷却凝固。

27.第十步:至表面90%冷却凝固,取掉盖板,采取水冷却,注水时须经缓冲装置进行缓冲,且来回移动,一次性注水完毕。

28.第十一步:冷却大约30min,脱模,修复,打批号,检验,入库,得到锌铝镁涂镀材料(即锌铝镁合金锭)。

29.对实施例1制备的锌铝镁涂镀材料通过电镜扫描和化验检测,其共晶度为81%,镁的直收率99.2%。

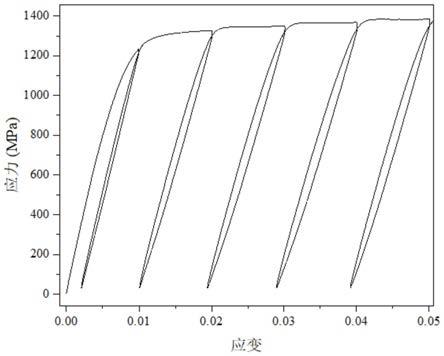

30.化验检测的取样方法:在不同点上取样化验分析,取样去皮2mm,钻屑样。取样点为上表面对角线(见图1、图2):

①

1/4处,

②

2/4处,

③

3/4处;底部(与表面交叉对角线):

④

1/4处,

⑤

2/4处,

⑥

3/4处。化验数据如表1所示:表1从表1可以看出,铝偏析≤0.03%、镁偏析≤0.02%。

31.实施例2一种锌铝镁涂镀材料的制备方法,包括以下步骤:

第一步:按照质量百分比al:1.3%~1.7%、mg:1.3%~1.7%,余量为锌(不可避免的带入其他杂质),称取锌锭,铝锭、镁锭。

32.第二步:称取第一步总量0.9%的造渣剂。

33.第三步:在无芯炉添加第一步所称量的锌锭和铝锭。

34.第四步:待锌铝熔化后升温至480℃,添加第二步所称取的造渣剂,并搅拌,使之充分反应,并捞取表面浮渣。

35.第五步:升温至490℃加入镁锭,每次加入4kg镁锭,待前次添加的镁锭熔化后再次加入镁锭,全部镁锭加完后,搅拌13min。

36.第六步:取样检测铝、镁及杂质元素,未达到要求进行调整,直至合格后浇铸。

37.第七步:采用一次性浇铸,温度控制在510℃

±

5℃。

38.第八步:浇铸过程从每批次生产总锭数的1/6、3/6、5/6处取样并检验。

39.第九步:浇铸完成后,表面中部2/3面积立即采用盖板覆盖,等待表面冷却凝固。

40.第十步:至表面90%冷却凝固,取掉盖板,采取水冷却,注水时须经特殊装置进行缓冲,且来回移动,一次性注水完毕。

41.第十一步:冷却大约35min,脱模,修复,打批号,检验,入库,得到锌铝镁涂镀材料(即锌铝镁合金锭)。

42.对实施例2制备的锌铝镁涂镀材料通过电镜扫描和化验检测,共晶情况83%,镁的直收率99.2%。

43.化验检测的取样方法:在不同点上取样化验分析,取样去皮2mm,钻屑样。取样点为上表面对角线(见图1、图2):

①

1/4处,

②

2/4处,

③

3/4处;底部(与表面交叉对角线):

④

1/4处,

⑤

2/4处,

⑥

3/4处。化验数据如表2所示:表2从表2可以看出,铝偏析≤0.03%、镁偏析≤0.02%。

44.实施例3一种锌铝镁涂镀材料的制备方法,包括以下步骤:第一步:按照质量百分比al:1.3%~1.7%、mg:1.3%~1.7%,余量为锌(不可避免的带入其他杂质),称取锌锭,铝锭、镁锭。

45.第二步:称取第一步总量1%的造渣剂。

46.第三步:在无芯炉添加第一步所称量的锌锭和铝锭。

47.第四步:待锌铝熔化后升温至480℃,添加第二步所称取的造渣剂,并搅拌,使之充

分反应,并捞取表面浮渣。

48.第五步:升温至500℃加入镁锭,每次加入4.9kg,待前次添加的镁锭熔化后再次加入镁锭,全部镁锭加完后,搅拌15min。

49.第六步:取样检测铝、镁及杂质元素,未达到要求进行调整,直至合格后浇铸。

50.第七步:采用一次性浇铸,温度控制在515℃。

51.第八步:浇铸过程从每批次生产总锭数的1/6、3/6、5/6处取样并检验。第九步:浇铸完成后,在浇铸毛坯的表面中部2/3面积立即采用盖板覆盖,等待表面冷却凝固。

52.第十步:至表面90%冷却凝固,取掉盖板,采取水冷却,注水时须经缓冲装置进行缓冲,且来回移动,一次性注水完毕。

53.第十一步:冷却大约40min,脱模,修复,打批号,检验,入库,得到锌铝镁涂镀材料(即锌铝镁合金锭)。

54.对实施例3制备的锌铝镁涂镀材料通过电镜扫描和化验检测,其共晶情况为85%,镁的直收率99.2%。

55.化验检测的取样方法:在不同点上取样化验分析,取样去皮2mm,钻屑样。取样点为上表面对角线(见图1、图2):

①

1/4处,

②

2/4处,

③

3/4处;底部(与表面交叉对角线):

④

1/4处,

⑤

2/4处,

⑥

3/4处。化验数据如表3所示:表3从表3可以看出,铝偏析≤0.03%、镁偏析≤0.02%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。